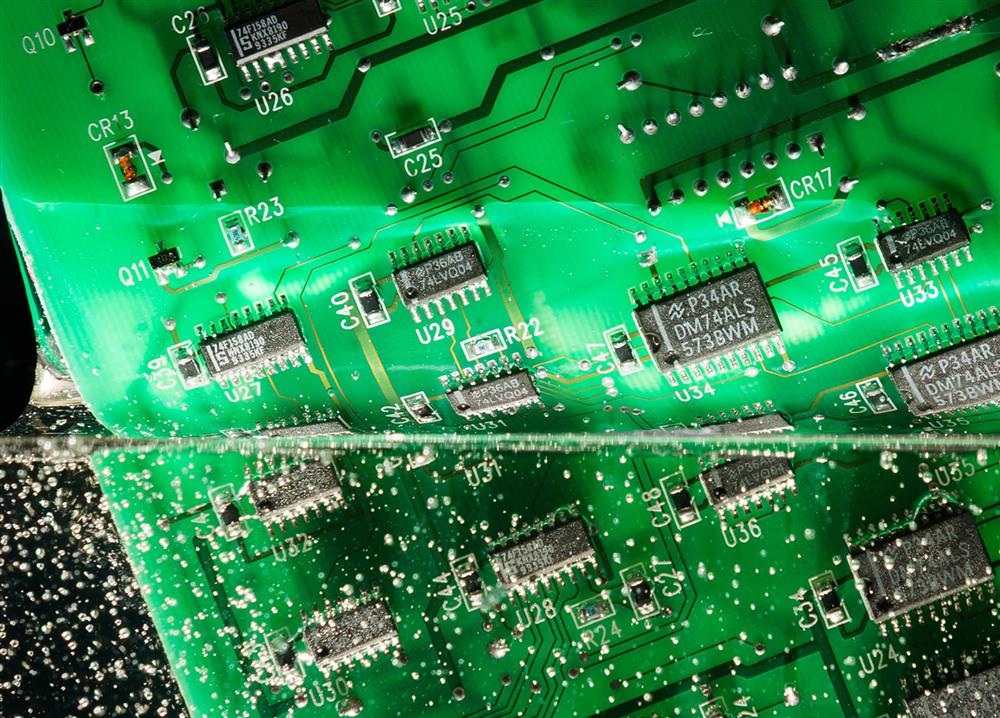

Wie ein Regenmantel, der dich vor einem Sturm schützt, Die PCB-Schutzbeschichtung dient als Schutzschild für Leiterplatten vor Umwelteinflüssen. PCBs bilden das Nervensystem der Elektronik, Sie leiten Strom und Signale an Komponenten in allen Bereichen, von Haushaltsgeräten bis hin zu Supercomputern. Aber ohne Schutz, Selbst die hochwertigsten Platten sind anfällig für Korrosion, elektrische Kurzschlüsse, und andere Fehlerarten bei Einwirkung von Feuchtigkeit, Chemikalien, Hitze, und Schadstoffe. In diesem Artikel, Wir erklären Ihnen, was eine PCB-Schutzbeschichtung ist, und die gängigen Typen. Hervorhebung der zu messenden Methoden, Heilung, und die Beschichtung entfernen. Lassen Sie uns gleich eintauchen.

Was ist eine Schutzbeschichtung in Leiterplatten??

Bei der Schutzbeschichtung auf Leiterplatten handelt es sich um einen dünnen Polymerfilm, der die gesamte Leiterplatte und die Komponenten bedeckt. Diese Beschichtung dient als Barriere zum Schutz vor Umweltschadstoffen wie Feuchtigkeit, Staub, Chemikalien, und extreme Temperaturen, die zu Korrosion oder Kurzschlüssen führen können. Die Polymerbeschichtung passt sich den verschiedenen Formen und Geometrien des an PCB-Komponenten und Spuren, umhüllt sie vollständig und verleiht ihnen nur eine minimale Dicke. Es hilft vorzubeugen Dendritenwachstum oder elektrische Verfolgung zwischen Leitern im Laufe der Zeit.

Geschützte Leiterplatteve Glasur Typen: Den Richtigen wählen

Das Richtige wählen konform Beschichtung Für einen optimalen Schutz vor Umwelteinflüssen ist die Qualität Ihrer Leiterplatte von entscheidender Bedeutung. Verschiedene Beschichtungstypen sind so formuliert, dass sie spezifischen Betriebsbedingungen standhalten. Deshalb, Sie müssen sorgfältig die Beschichtung auswählen, die am besten zu Ihrer Anwendung passt und Ihren Schutzanforderungen entspricht. Es stehen mehrere gängige Optionen für PCB-Beschichtungen zur Verfügung, jedes mit seinen eigenen Vorteilen und Verwendungsmöglichkeiten:

-

Acrylbeschichtung

Acrylbeschichtungen werden aus in einem Lösungsmittel gelösten Acryl- oder Polyurethanharzen hergestellt. Bei Anwendung auf einer Leiterplatte, Das Lösungsmittel verdunstet und hinterlässt das Acrylharz, das einen konformen Schutzfilm über Komponenten und Leiterbahnen bildet. Acrylbeschichtungen bieten eine gute Beständigkeit gegen Feuchtigkeit, Pilzwachstum, und Korrosion. jedoch, Acrylbeschichtungen haben eine begrenzte Chemikalien- und Lösungsmittelbeständigkeit.

-

Silikonbeschichtung

Es besteht aus Silikonharzen, die nach dem Auftragen mit Feuchtigkeit vernetzt werden, Schaffung eines flexiblen Schutzfilms. Silikonbeschichtungen bieten eine hervorragende Feuchtigkeitsbeständigkeit, Oxidation, Chemikalien, und hohe Temperaturen. jedoch, Silikon bietet eine minimale Abriebfestigkeit und kann bei Beschädigung schwierig zu reparieren sein. Außerdem verfügt es über einen begrenzten Korrosionsschutz.

-

Urethanbeschichtung

Die Urethanbeschichtung besteht aus in Lösungsmitteln gelösten Polyurethanharzen. Nach der Anwendung, die Lösungsmittel verdunsten, Hinterlässt einen haltbaren Urethanfilm. Urethanbeschichtungen sind feuchtigkeitsbeständig, Chemikalien, Abrieb, und extreme Temperaturen. jedoch, Ihre starren Eigenschaften schränken ihre Anwendbarkeit auf flexiblen Platinen ein. Urethanbeschichtungen enthalten beim Auftragen auch Lösungsmittel.

-

Paraxylylen-Beschichtung

Paraxylylen-Beschichtungen werden durch Aufdampfen in einer Vakuumkammer aufgetragen, Ermöglicht einen äußerst konformen und gleichmäßigen Film auf jeder Oberfläche. Paraxylylen bietet eine hervorragende Feuchtigkeitsbeständigkeit, Chemikalien, Abrieb, und extreme Temperaturen. jedoch, Das Aufdampfen ist ein teurer Prozess, der eine geschickte Anwendung erfordert.

-

Epoxid-Beschichtung

Diese Art von PCB-Schutzbeschichtung besteht aus Epoxidharzen, die mit einem Härter oder Härter vernetzt sind. Dadurch entsteht eine harte, dauerhafte Beschichtung mit hervorragender Chemikalie, Abrieb, und Lösungsmittelbeständigkeit. jedoch, Epoxidbeschichtungen haben eine begrenzte Feuchtigkeitsbeständigkeit und sind spröde. Sie haften sehr gut auf Leiterplattensubstraten.

So messen Sie die Dicke der PCB-Schutzschicht?

Die Dicke der PCB-Schutzbeschichtung hängt von den Funktionen der PCB-Platine ab, Gewicht, und Profil. Wir berücksichtigen viele Faktoren, wenn wir entscheiden, wie dick eine Anwendung benötigt wird. Eine dünn aufgetragene Beschichtung führt zu einer möglichen Beschädigung der Komponenten, da nicht genügend Schichten vorhanden sind, um vor Umweltrisiken zu schützen. Zu viel? Dies führt zu einer ungleichmäßigen und offen gesagt unnötigen Belastung des Lots und anderer Komponenten. Die Dicke, die für eine ordnungsgemäße Beschichtung angewendet wird, sollte im Bereich von liegen 25-250 Mikrometer und sollte gleichmäßig angewendet werden. Merken, Über- oder Unteranwendung der empfohlenen Dicke kann zu Schäden führen. So messen Sie die Schichtdicke genau? Es gibt zwei verschiedene Methoden:

- Trockenmessung

Erst anwendbar, nachdem die Beschichtung ausreichend getrocknet ist, andernfalls besteht die Gefahr einer Beschädigung. Es gibt zahlreiche Möglichkeiten, die Dicke der Leiterplattenbeschichtung zu überprüfen, jedoch, Am bequemsten ist es, Bremssättel zu verwenden. Vorausgesetzt, Sie haben zuvor eine Messung der Bereiche durchgeführt, auf die Sie die Beschichtung aufgetragen haben, Messen Sie einfach die gleichen Bereiche nach dem Auftragen der Beschichtung erneut. Durch den Mittelwert der Vorher- und Nachhermessungen erhalten Sie die Dicke der aufgetragenen Beschichtung. Das scheint einfach genug zu sein.

- Nassmessung

Mit einer Nassfilmlehre, das ähnelt einem feinzahnigen Kamm, Die Dicke des Beschichtungsauftrags kann im noch feuchten Zustand gemessen werden, Ermöglicht eine Anpassung nach Bedarf vor dem Trocknen. Das Nassfilmmessgerät verfügt über eingravierte Messwerte, Daher ist ein sorgfältiges Auge erforderlich, um die Beschichtung gleichmäßig aufzutragen. Sobald diese Methode beherrscht ist, es ist ziemlich einfach.

Beide Methoden liefern genaue Ergebnisse, Es ist eine Frage der Präferenz, welche angewendet werden soll. jedoch, Es wird empfohlen, die Trockenmessmethode zu verwenden, bis Sie mit der Verarbeitung und dem Auftragen der Beschichtung vertraut sind. An diesem Punkt, Sie können daran arbeiten, die Nassmessung zu beherrschen.

Wie man heilt PCB-Schutzbeschichtung?

- Moisture Cure Coating

Die Verwendung von Luftfeuchtigkeit ist erforderlich, um auf diese Weise zu härten. Die Luftfeuchtigkeit spielt dabei eine entscheidende Rolle, Daher kann die Manipulation der Luftfeuchtigkeit den Zeitaufwand für den Aushärtungsprozess erheblich reduzieren. Konventionelle Öfen, IR-Öfen und Luftbefeuchter sind perfekte Werkzeuge, die den Aushärtungsprozess beschleunigen können. Sei vorsichtig, Wenn die Behälter längere Zeit nicht verschlossen werden, wird Feuchtigkeit absorbiert, Erleichterung des Aushärtungsprozesses.

- Wärmehärtung / Verdunstungshärtungsbeschichtung

Wenn diese Methode auf lösungsmittelbasierte Schutzbeschichtungen angewendet wird, Der Verdampfungsprozess wird durch den Einsatz eines Heizelements rasch beschleunigt. Da verdunstet die Flüssigkeit, Es hinterlässt eine Harzschicht, die ebenfalls entfernt werden muss. Diese Methode kann die Beschichtungseigenschaften verändern, was bei unsachgemäßer Anwendung zu Defekten führen kann. Während des Erhitzens, Die thermische Empfindlichkeit der Komponenten und Platinen muss vor der Anwendung berücksichtigt und berücksichtigt werden.

- UV-Härtungsbeschichtung

Diese Methode nutzt die Intensität des ultravioletten Lichts, Es kommt zu einer chemischen Reaktion innerhalb der Beschichtung, die dazu führt, dass exponierte Bereiche sofort mit dem Aushärtungsprozess beginnen. Diese Methode erfordert einen zweiten Aushärtungsprozess, Aufgrund der Tatsache, dass das ultraviolette Licht nicht jeden Bereich erreichen kann, der zum Aushärten benötigt wird. Diese Anwendung wird überwiegend für sofortige Ergebnisse verwendet; Der Bewerbungsprozess sollte nicht unbeaufsichtigt bleiben.

Die oben aufgeführten Härtungsmethoden bieten die am häufigsten praktizierten Anwendungen zum Härten der Schutzbeschichtung. Es wird empfohlen. jedoch, um die Feuchtigkeits- und Wärmehärtungsmethode über die UV-Strahlung umzusetzen. Einmal mit dem ersten vertraut gemacht 2 Methoden, Sie können vorsichtig mit UV fortfahren.

Methoden zur Entfernung von Schutzbeschichtungen

- Lösungsmittelentfernung

Beim Entfernen von Schutzbeschichtungen, Wählen Sie ein Lösungsmittel, das die Komponenten der Platine nicht beschädigt. Acrylbeschichtungen lösen sich am schnellsten in Lösungsmitteln. Silikon- und Urethanbeschichtungen benötigen zur vollständigen Entfernung eine längere Einweichzeit und ein längeres Bürsten. Für kleine Flächen, Ein Entfernerstift löst Beschichtungen präzise. Überprüfen Sie immer die Lösungsmittelverträglichkeit, um Schäden an der Platine zu vermeiden. Testen Sie zuerst die Patches, bevor Sie sie vollständig entfernen.

- Peeling

Einige Schutzbeschichtungen, wie Silikon und flexible Typen, Kann manuell und ohne Lösungsmittel von Leiterplatten abgezogen werden. Abziehbare Beschichtungen ermöglichen das Entfernen durch langsames Abziehen des Beschichtungsfilms in einem flachen Winkel. Durch das Schälen werden Lösungsmittel vermieden, es besteht jedoch die Gefahr einer Beschädigung der Komponenten, wenn es nicht sorgfältig durchgeführt wird. Es liefert schnell, kostengünstige Entfernung, wenn die Beschichtung ein Ablösen zulässt.

- Durchbrennen

Eine Möglichkeit, die Beschichtung zu entfernen, ist das vorsichtige Durchbrennen mit einem heißen Lötkolben. Durch die Hitze schmilzt die Beschichtung über dem Arbeitsbereich weg. Diese thermische Durchbrennmethode eignet sich für die meisten Beschichtungen und vermeidet zusätzliche Entfernungsschritte. Es ist darauf zu achten, dass empfindliche Komponenten nicht überhitzt werden. Wenn es richtig gemacht wird, Es entfernt die Beschichtung lokal synchronisiert mit den Nacharbeitsanforderungen.

- Mikrostrahlen

Mikrostrahlen ist eine Methode zur Entfernung von Schutzbeschichtungen, Zum Abschleifen der Beschichtung wird eine konzentrierte Mischung aus sanften Schleifmitteln und Druckluft eingesetzt. Und es eignet sich besonders für die Entfernung kleiner Abschnitte von Schutzbeschichtungen und findet häufige Anwendung bei der Entfernung von Parylene- und Epoxidbeschichtungen.

- Schleifen/Schaben

Bei dieser Technik wird die Schutzschicht durch Abrieb auf der Leiterplatte entfernt. Diese Technik ist besonders effektiv für härtere Schutzbeschichtungen wie Parylene, Epoxid, und Polyurethan. jedoch, Aufgrund des hohen Risikos einer größeren Beschädigung der Platine wird dies in der Regel als letztes Mittel angesehen.