Denken Sie darüber nach, eine flexible Schaltung in Ihr Produkt zu integrieren?? Diese Boards sind aufgrund ihrer unglaublichen Eigenschaften die perfekte Wahl für verschiedene Anwendungen. With the demand for flexible PCBs projected to surge in the future, their presence in electronic devices will become ubiquitous. Dieser Artikel führt Sie zu den verschiedenen wichtigen Aspekten. Zum Beispiel, what is the process of flexible PCB manufacturing, and which factors you should consider before purchasing and manufacturing circuit boards?

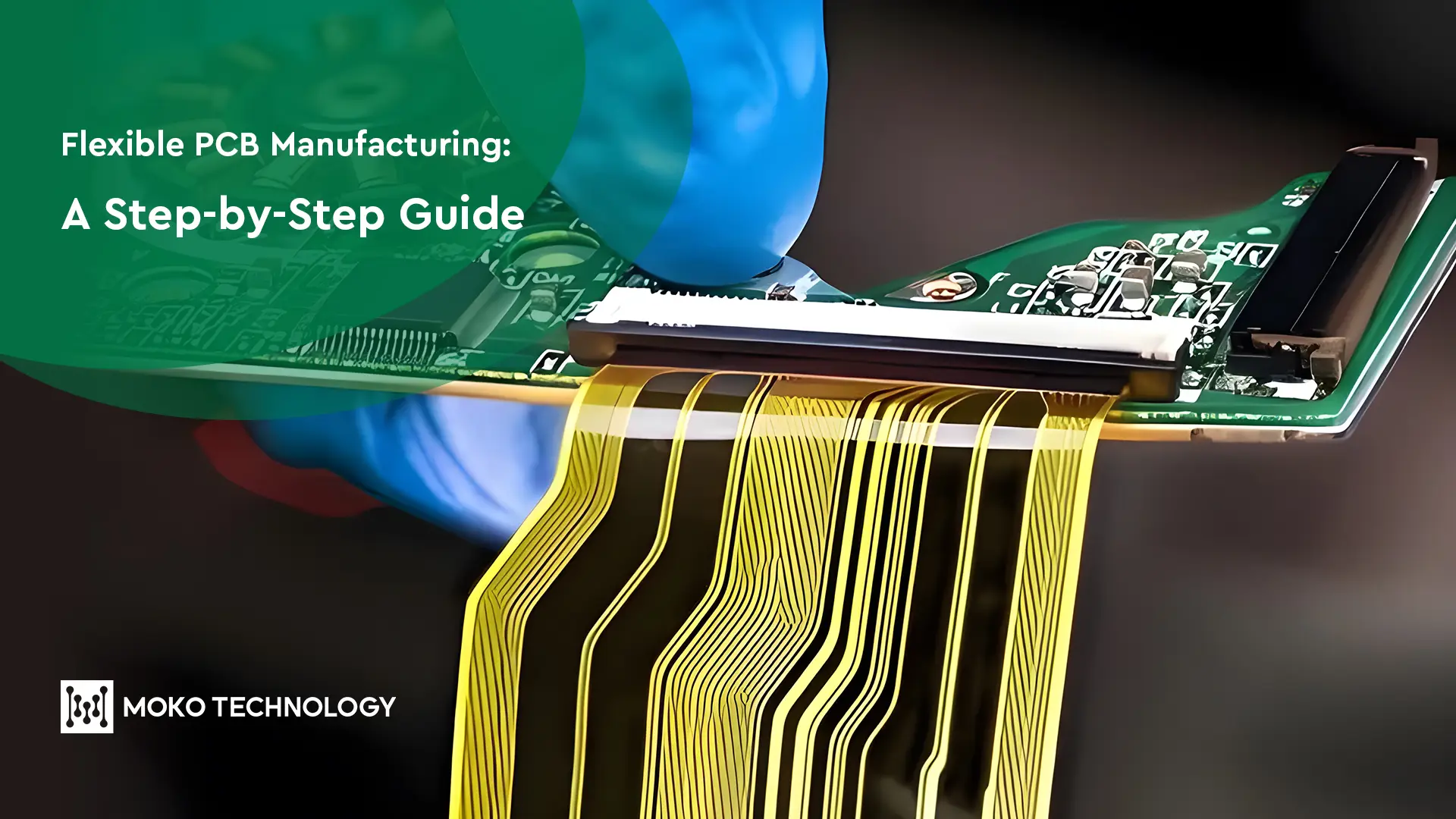

Flexible PCB Manufacturing Process

Schritt 1: Flex circuit design

The first step in flex PCB manufacturing is to use CAD ( computergestütztes Design) software to design the flexible printed circuit board, including the layout of the circuit, placement of components, und so weiter.

Schritt 2: Materialauswahl

The most common materials for manufacturing flexible PCBs are polyimide (PI) and polyester (HAUSTIER) films because they have excellent electrical insulation properties and flexibility, and are also very resistant to high temperatures. The specific choice of material depends on the application environment, solder mask requirements, electrical requirements, usw.

Schritt 3: Circuit pattern exposure

Circuit pattern exposure is a key step in the flexible PCB manufacturing process. In diesem Prozess, the circuit pattern design is transferred to the copper-clad laminate material of the circuit board.

Schritt 4: Radierung

Nächster, we need to do PCB-Ätzen. It is a process to remove unnecessary copper material from the PCB by using an etchant solution. Als Ergebnis, the circuit pattern as designed is formed. During this step, the drilled hole locations are also exposed to facilitate subsequent hole formation.

Schritt 5: Versteifungsanwendung

In manchen Fällen, stiffeners are needed to provide structural reinforcement. They are typically rigid materials such as FR-4 (epoxy-glass composite) oder Polyimid. Applying stiffeners to specific areas on the board can also prevent excessive bending in these areas.

Schritt 6: Drilling and plating

Carefully drill holes at the designated spots on the PCB to create through-holes. These holes enable you to later insert and solder components directly onto the board. Following the drilling process, the holes are plated to ensure conductivity between layers.

Schritt 7: Applying Coverlay

In diesem Stadium, durable polyimide coverlay panels are carefully aligned and affixed onto the production panels before the lamination process. The coverlays can protect components from potential damage during subsequent manufacturing steps.

Schritt 8: Component Assembly

Once the Flex PCB is fabricated, components need to be mounted onto the board. Commonly used assembly techniques are surface mount technology (SMT) and through-hole mounting.

Weiterführende Literatur: Durchgangsloch vs. Oberflächenmontage: So wählen Sie die richtige Methode

Schritt 9: Testing and inspection

zuletzt, each PCB undergoes electrical testing to identify any shorts, öffnet, and to verify that the impedance aligns with the design specifications. Außerdem, both visual and automated inspections are carried out meticulously to detect any physical defects or assembly anomalies.

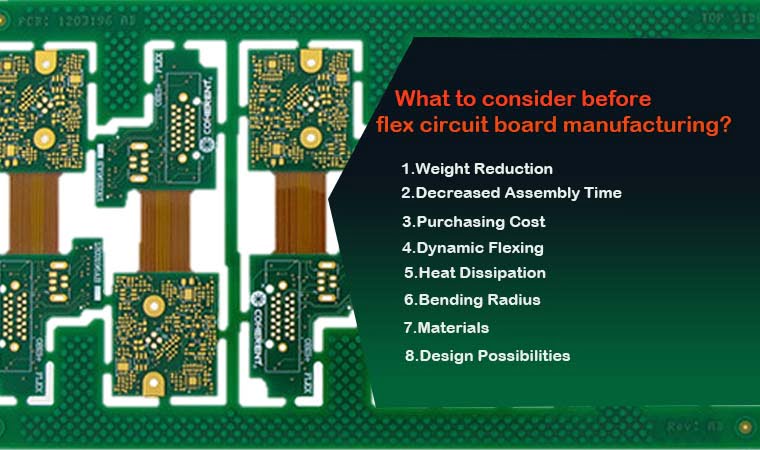

What to Consider before Flexible PCB Manufacturing?

Die Verwendung von flexiblen Schaltkreisen bietet Ihnen eine Vielzahl von Verbindungen und Zuverlässigkeit. Außerdem, Sie bieten ein geringeres Gewicht, Haltbarkeit und komprimierte Konstruktion. Es gibt verschiedene Materialien und Fertigungsoptionen für Flexboards. Diese neu aufkommende Technologie hat eine glänzende Zukunft. Hier sind einige wichtige Dinge, die Sie berücksichtigen müssen, bevor Sie es herstellen:

-

Gewichtsreduzierung

Durch die Verwendung flexibler Schaltungen, Sie können das Gewicht verschiedener elektronischer Pakete reduzieren. Das liegt daran, dass sie keine Verstärkung haben. Zusätzlich, Sie haben eine höhere Dichte als ungefüllte Polymere. Sie sollten also ein geeignetes Material zur Gewichtsreduzierung auswählen.

-

Verkürzte Montagezeit

Wenn die Leiterplatten flexibler sind, Dies bedeutet, dass sie während der Herstellung nicht brechen. Flex-Leiterplatten sind nicht zerbrechlich, sodass die geringste Bruchgefahr besteht.

-

Anschaffungskosten

Die meisten Leute halten es für teuer. Ja, Es ist eine Tatsache, dass flexible Schaltungen teuer sind. jedoch, wenn Sie sich den Preis und die Haltbarkeit ansehen, es kann die Kosten übersteigen. Alles was Sie brauchen, um einen zuverlässigen Hersteller auszuwählen. Zuverlässige Hersteller bieten langlebige Leiterplatten. Somit, wenn Sie ein paar zusätzliche Dollar ausgeben, es wird nicht verschwendet.

-

Dynamisches Biegen

Es ist ein weiterer wichtiger Faktor, Polyimid mit extrem dünner Kupferfolie zu kaufen. Es ist ideal für verschiedene dynamische Biegeanwendungen. Sie können einen dickeren Flex für eine Biege- und Stehanwendung verwenden.

-

Wärmeableitung

Auf den flachen Kupferspuren ist die Wärmeableitung besser. Anstelle von Draht, der von Isoliermaterial umgeben ist. Dies macht die flexible Schaltung zur besten Wahl für verschiedene Anwendungen. Die Anwendung, bei der die Wärmebeständigkeit ein entscheidender Faktor ist.

Flexible Schaltkreise sind im Vergleich zu anderen Leiterplattentypen hitzebeständiger. Berücksichtigen Sie daher immer diesen Faktor, damit Leiterplatten hitzebeständig sind. Glücklicherweise, Die Flex-Schaltung verfügt standardmäßig über diese Funktion.

-

Biegungsradius

Dies hängt von der Dicke des Kupfers und der Gesamtdicke der Leiterplatten ab. Außerdem, es hängt auch von der Anzahl der gesamten Biegeschichten ab. Here are the flex circuit types and their least bending capabilities:

Eine einseitige Flexschaltung enthält 3 zu 6 mal Biegefähigkeit. Doppelseitige Flexkreise bieten 7 zu 10 mal Biegefähigkeit. Dynamische Flex-Anwendung enthält fast 20 zu 40 mal Biegefähigkeit.

-

Materialien

Polyimide is the most common material for flex circuits. Some other materials are also available for board construction such as LCP(Flüssigkristallpolymere) und PEN(Polyethylene naphthalate). Wenn Sie zuverlässige Produkte wollen, Polyimid hat oberste Priorität.

Vorteile von Polyimid

Hier sind einige Vorteile von Polyimid:

- Ideale Flexibilität bei allen Temperaturen

- Hervorragende elektrische Prioritäten haben

- Enthält eine erstaunliche Widerstandsfähigkeit gegen Risse und Chemikalien.

- Die höchste Zugfestigkeit

Nachteile von Polyimid

Hier sind einige Nachteile von Polyimid:

- Es ist ziemlich teuer als PEN.

- Wenn Sie es mit einem Klebstoffsystem verwenden, Die Temperaturleistung wird schlechter.

- Polyimid nimmt Feuchtigkeit bis zu auf 3%.

-

Gestaltungsmöglichkeiten

Flex-Leiterplatten bieten viele Gestaltungsmöglichkeiten. Sie können das Design von FPCB an Ihre Bedürfnisse und Anforderungen anpassen.

Challenges of Flex PCB Manufacturing and Solutions

Designing and manufacturing flex PCB comes with some challenges. Below we list the most prevalent issues encountered with flex circuits, along with their solutions:

-

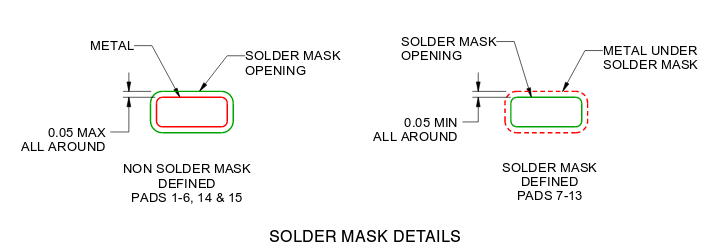

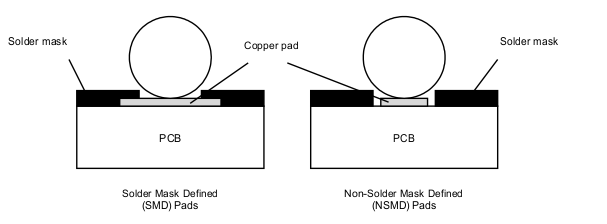

Lötmaske

Während des Aufbringens des Deckfilms oder der Lötmaske, Dies kann die zugrunde liegenden Spuren beeinflussen. Die Leiterplattenhersteller sollten diese Faktoren bei der Herstellung von FPCB berücksichtigen. The design and construction procedure should compensate for these shortcomings.

-

Lötpads

There must be enough space between the copper trace and Lötpad. Wenn Hersteller diese Bedingung nicht implementieren, Dies kann die Zuverlässigkeit beeinträchtigen. Außerdem, Dies wirkt sich auch auf die Haltbarkeit der flexiblen Leiterplatte aus. Die Lösung für dieses Problem ist unkompliziert. Employing a team of expert engineers to oversee the manufacturing process can prevent these issues.

-

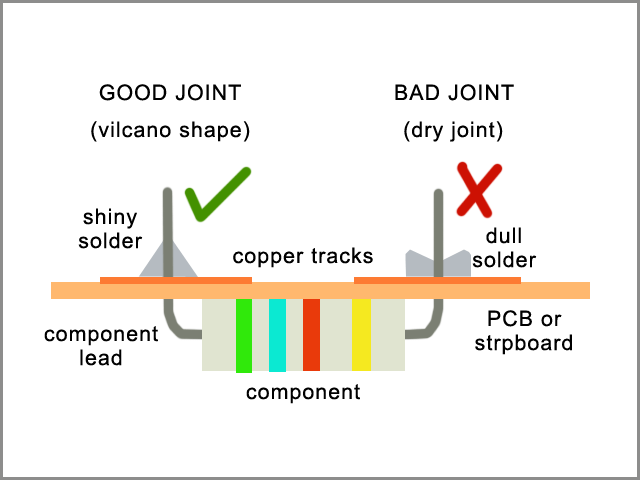

Lötstellen

Es ist ein Verfahren zum Verbinden von Kupferspuren und Lötlegierungen unter Verwendung von Lötmittel. Die Lötmaske kann einen ganzen Raum der Leiterplatten abdecken. Manchmal wird die Spur sehr starr, wenn ein unerfahrenes Mitglied davon ist. Schlechte Lötstellen können leicht dazu führen, dass flexible Leiterplatten beim Falten oder Biegen reißen. Somit, Es ist wichtig, diese Aufgabe von einem erfahrenen Ingenieur zu erledigen, um Haltbarkeit und Zuverlässigkeit zu gewährleisten.

Choose MOKO Technology as Your Flex PCB Manufacturer

MOKO Technology is China’s top flexible PCB manufacturer with nearly 20 years of PCB manufacturing experience. Utilizing our professional knowledge and manufacturing capabilities in circuits, we provide clients with customized solutions for flex PCB fabrication. From design to assembly and testing, we provide a one-stop PCB service. Kontaktiere uns to get a free quote now.