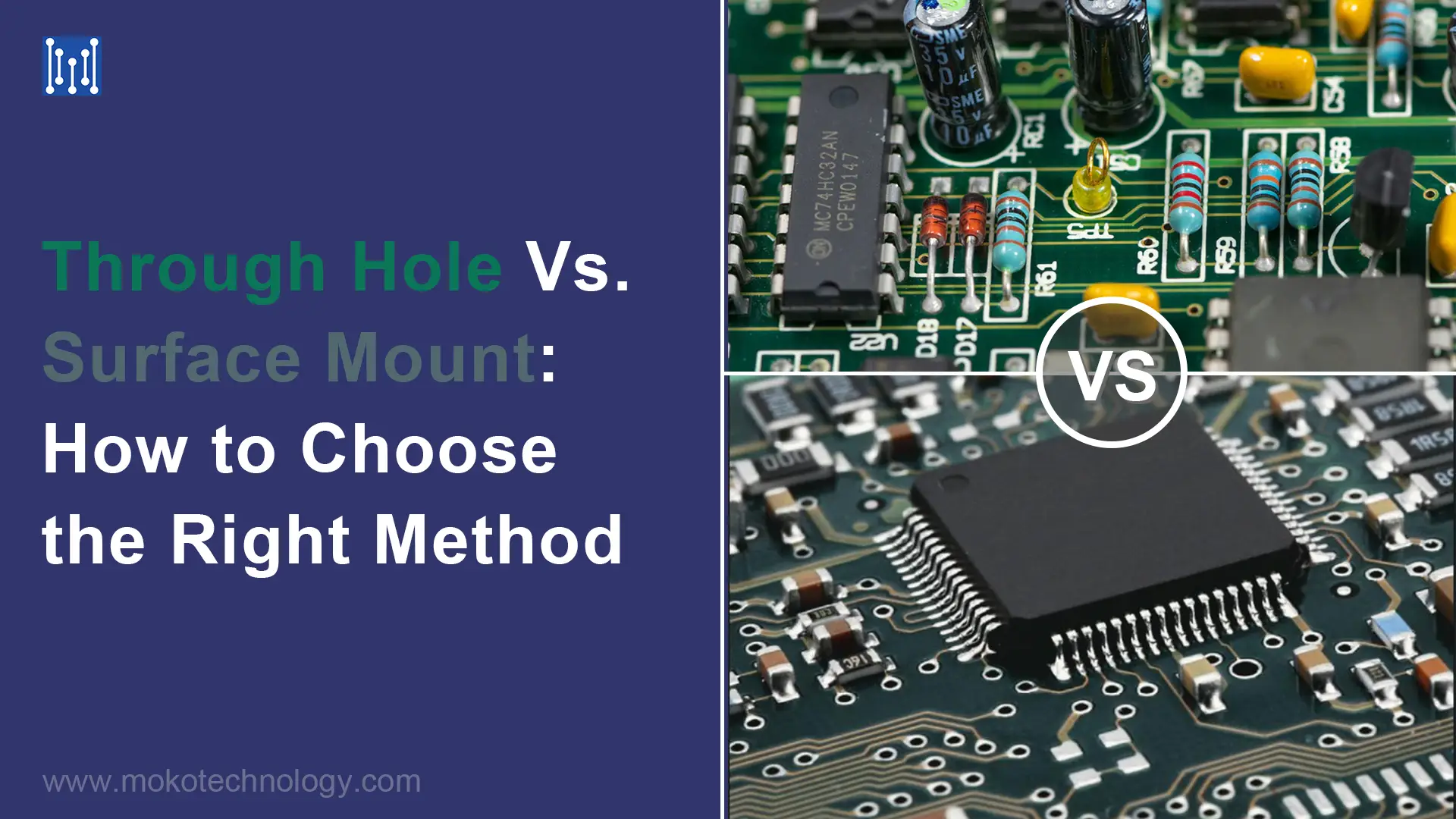

Al ensamblar placas de circuito impreso., Los ingenieros tienen dos técnicas principales para elegir.: a través del agujero y Tecnología de montaje superficial (SMT). En dias tempranos, tratamos con componentes que tienen cables largos insertándolos manualmente en los orificios pasantes chapados en la PCB. Luego soldamos los cables para formar fuertes interconexiones con los agujeros.. Esto es lo que conocemos como ensamblaje de PCB de orificio pasante. Con el pasar del tiempo, Los fabricantes prefieren utilizar un método de ensamblaje moderno que se basa en componentes cuyos cables solo están conectados a la superficie de la PCB.. Este método no requiere ningún agujero de acoplamiento.. Esto es lo que conocemos como tecnología de montaje en superficie.. Hoy veremos ambas técnicas y lo ayudaremos a elegir entre ellas de acuerdo con sus necesidades..

Conjunto de orificio pasante

El ensamblaje de orificios pasantes implica insertar los cables de los componentes en los orificios perforados a través de la PCB y soldarlos tanto para la conexión física como para la conectividad eléctrica.. Común componentes de orificio pasante incluir circuitos integrados (circuitos integrados), condensadores, resistencias, inductores, transformadores, fusibles, y más.

Pros:

Los componentes son más duraderos y los cables pueden soportar soldaduras repetidas.

Fácil de manejar y reemplazar manualmente para los técnicos.

No necesita costosos equipos de producción SMT

Permite una fácil inspección visual de la calidad de la unión soldada.

Contras:

Los componentes más grandes ocupan más espacio en la PCB

El proceso de perforación de agujeros agrega pasos

Proceso de montaje manual más lento en general

No es práctico para diseños de PCB extremadamente densos

Montaje en superficie

SMT surgió para permitir el ensamblaje automatizado de componentes electrónicos cada vez más pequeños y livianos que necesitan una mayor densidad de componentes.. En lugar de cables enchufados en agujeros, dispositivos de montaje en superficie (SMD) Tienen almohadillas conductoras que se montan directamente en las pistas de cobre en la superficie de la PCB..

Pros:

Componentes mucho más pequeños facilitan la miniaturización

Densidad de componentes mucho mayor empacable por pulgada cuadrada

Automatizado Máquinas SMT de recogida y colocación habilitar la velocidad

No es necesario perforar – fabricación de PCB más sencilla

Los métodos de soldadura en pasta y de reflujo aseguran de manera eficiente los componentes pequeños

Contras:

Extremadamente difícil de reelaborar/reemplazar manualmente

Necesita inversión en equipos de producción SMT

Un desafío para inspeccionar visualmente pequeñas uniones de soldadura

Comparación del ensamblaje de PCB de montaje en superficie y de orificio pasante

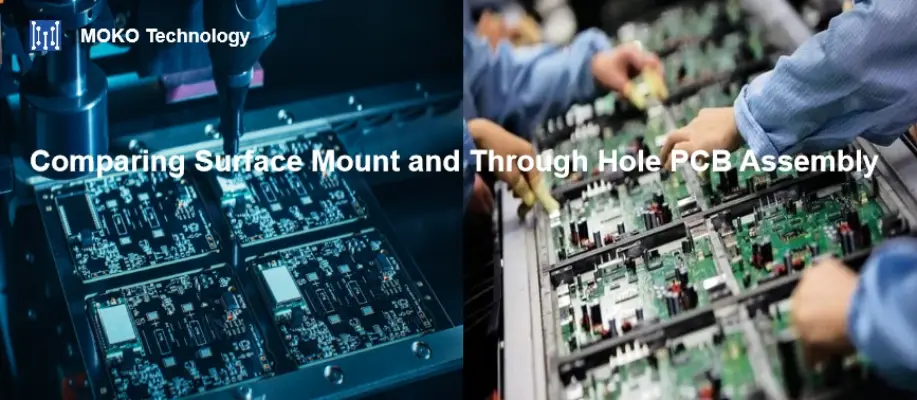

- El proceso de montaje

SMT utiliza máquinas automatizadas de recogida y colocación para montar rápidamente componentes diminutos directamente en las almohadillas de superficie.. Esto permite eficiencia y consistencia para una producción de gran volumen.. THT implica la inserción manual de componentes con plomo en orificios perforados., asegurar con soldadura. mientras más lento, esto permite flexibilidad en cantidades de rango bajo a medio.

- Tamaño de la placa

Con tamaños de componentes en miniatura, SMT maximiza el espacio disponible, complejo acogedor, diseños densos. Las partes más grandes del orificio pasante ocupan más área por sí mismas.. Esto puede limitar la densidad general de los componentes a menos que se utilice una placa más grande..

- Factores de temperatura

SMT normalmente utiliza polímeros avanzados y materiales de tablero con mayor resistencia al calor., nominal superior a 170°C. El orificio pasante puede emplear FR-4 tradicional con una clasificación de alrededor de 130 °C.. Esto posiciona bien a SMT para aplicaciones de alta temperatura..

- Componentes compatibles

La elección afecta su lista completa de opciones de materiales.. SMT utiliza circuitos integrados de paso fino, BGA, Condensadores y otros dispositivos de montaje en superficie.. La selección THT incluye resistencias con terminales, condensadores, transformadores y enchufes.

- Consideraciones de costos

Para producción de muy alto volumen, Las eficiencias automatizadas de SMT ofrecen ahorros de costos, a pesar de las inversiones iniciales en equipamiento. sin embargo, THT evita algunos gastos como plantillas de soldadura y se adapta a cambios manuales de herramientas.. Comprender las compensaciones del volumen es clave.

Montaje en superficie frente a. A través del orificio: Como escoger?

La opción óptima depende significativamente del volumen de producción y de los factores de complejidad.. Aquí hay algunas pautas:

Volumen medio-bajo, Menos complejidad: Inclinarse hacia componentes con orificios pasantes tiene sentido para tableros más simples que no necesitan maximizar la densidad de los componentes.. La flexibilidad puede compensar los menores costos por unidad, especialmente para volúmenes inferiores 10,000 unidades.

Producción de mayor volumen: Una vez que las cantidades exceden aproximadamente 25,000 unidades, El ensamblaje y soldadura automatizados de SMT proporciona beneficios de costos totales que son difíciles de igualar para orificios pasantes..

Diseños complejos y con limitaciones de espacio: Si logra un factor de forma muy pequeño en un complejo, tablero denso componente, SMT es probablemente la necesidad, ya que las piezas con orificios pasantes simplemente no pueden encajar físicamente.

Requisitos de durabilidad de misión crítica: Para productos donde la resistencia a tensiones mecánicas o el desmontaje repetido para mantenimiento son vitales, El orificio pasante tiene ventajas inherentes desde el punto de vista de la robustez..

Pensamientos finales

Con esta comparación detallada, podemos concluir con seguridad que el ensamblaje de montaje en superficie es más rentable y eficiente que el ensamblaje de orificio pasante. La mayoría de los productos electrónicos avanzados implican tecnología de montaje en superficie.. sin embargo, cuando requerimos especiales eléctricos, térmico, y aplicaciones mecánicas, la tecnología de orificios pasantes sigue siendo una opción viable.

Es un hecho que la tecnología y la ciencia avanzan continuamente.. Y también es un hecho que los nuevos productos reemplazarán a los viejos.. Pero no implica que sea necesario eliminar la tecnología convencional. Los méritos de algunas cosas convencionales aún pueden hacer que jueguen un papel vital en el futuro por venir..

Como siempre, Se recomienda la orientación experta de un experto en fabricación de PCB antes de finalizar las decisiones sobre el hardware.. Tecnología MOKO Tiene años de experiencia en diseño y fabricación de PCB.. Nos especializamos en la producción en masa utilizando las tecnologías de montaje en superficie y de orificio pasante.. No dude en comuníquese con nosotros si tiene alguna pregunta o si desea solicitar un presupuesto.