I moderni prodotti e componenti elettrici ed elettronici sono caratterizzati da tecnologie all'avanguardia e offrono agli utenti funzioni e servizi impensabili solo fino a pochi anni fa. Ma nonostante la tecnologia e la produzione all'avanguardia, errori e guasti di prodotti e componenti elettrici ed elettronici si verificano ripetutamente nella pratica, che ci ha portato all'argomento di oggi: Analisi guasti PCB PCB!

Le ragioni di ciò sono molteplici e vanno dal design inadeguato alla scarsa qualità dei materiali fino alle specifiche di produzione imprecise. Sfortunatamente, tuttavia, errori e guasti nei prodotti elettrici ed elettronici spesso non sono solo un inconveniente ma possono essere accompagnati da notevoli rischi per le persone e per l'ambiente.

Che cos'è un'analisi dei guasti del PCB?

Il termine analisi dei guasti PCB rappresenta un'indagine completa sulle cause che hanno portato al guasto di un prodotto o di un componente. Utilizzo di un'ampia gamma di tecniche e metodi di prova, gli ingegneri di test identificano e valutano le cause specifiche del guasto di un prodotto o componente.

Una volta determinata la causa, possono essere adottate misure per modificare o riqualificare il prodotto per evitare guasti del prodotto in futuro. Alcuni metodi di analisi degli errori possono essere utilizzati anche nella fase di prototipo per rilevare potenziali errori in anticipo e affrontare i punti deboli prima del lancio di un prodotto.

Perché l'analisi dei guasti PCB è importante?

I guasti del prodotto hanno una serie di conseguenze per i produttori di prodotti e componenti elettrici ed elettronici. I prodotti che non funzionano come promesso possono portare a utenti delusi e danneggiare la reputazione di un'azienda come produttore di prodotti di alta qualità. però, i guasti del prodotto possono anche portare a richiami di prodotti costosi e dispendiosi in termini di tempo e alla relativa pubblicità negativa.

Nel peggiore dei casi, i guasti del prodotto mettono in pericolo persone e proprietà e causano lesioni o addirittura la morte. L'analisi dei guasti aiuta i produttori a migliorare la qualità e la sicurezza dei loro prodotti e a ridurre il rischio di guasti futuri su dispositivi simili.

Cosa può fare la tecnologia MOKO per il tuo PCB?

Per l'analisi dei guasti, offriamo l'intera gamma di servizi di test per prodotti e componenti elettrici ed elettronici. Oltre all'analisi dei guasti, offriamo anche i seguenti servizi di test:

Prove di rivestimento/tecnologia a film sottile

– compresa la determinazione della composizione chimica, spessore dello strato, orientamento e qualità del rivestimento nonché test di adesione.

Test di circuiti stampati – ad es. determinazione dello spessore e omogeneità dello strato di zincatura, test di delaminazione e test di resistenza al calore della saldatura

Test del prodotto

- per esempio. prove di radiazione per determinare la condizione strutturale o per determinare difetti interni, caratterizzazione elettrica mediante test di curve, prova di tintura e leva in una griglia a sfera (BGA) e connessioni, e indagine sulla saldabilità.

Test di affidabilità e sicurezza operativa, comprese le indagini dopo il cambiamento di temperatura e i test di shock, test di umidità e test di nebbia salina.

Analisi di superficie

– spettroscopia fotoelettronica a raggi X (XPS) e microscopia a forza atomica (AFM) e altri metodi

Analisi termica mediante calorimetria a scansione differenziale (DSC), Analisi Termogravimetrica (TGA) e Analisi Termomeccanica (BUIO) e altri metodi.

Analisi chimica

– inclusa la spettrometria di massa con plasma accoppiato induttivamente (ICP-MS), Spettroscopia infrarossa a trasformazione di Fourier (FTIR) e gascromatografia con accoppiamento per spettrometria di massa (GC-MS).

Prove meccaniche, comprese le prove di trazione, prove di fatica e prove di vibrazione.

Test di compatibilità elettromagnetica (EMC)

– per quanto riguarda le emissioni di linea e radiazioni, nonché l'immunità.

Crepe nella metallizzazione dei circuiti stampati

Problema: Modulo elettronico guasto

Soluzione: Taglio trasversale metallografico

Risultato: Crepe in Via metallizzazione

Contatti Flip-Chip

Esempio dal progetto HTM

Contatti flip-chip dopo il test dell'olio,

13346, NiAu / SbSn / PdAg,

2000 ah 200 ° C

Depositi su circuiti stampati

Indagine sui depositi

metodi: Risultati FTIR:

carbossilati (sali di acidi carbossilici,

in particolare acido adipico (acido esanoico) e IC

Indagine sui depositi

Metodo: REM e EDX

Bondabliftber

Analisi dei guasti di circuiti stampati multistrato

Problema: Un sensore su un circuito stampato stress termico non più contatto elettrico

Soluzione: Taglio trasversale metallografico

Risultato: Un contatto Wedge-Bond è stato revocato

Causa: La rottura tra PCB e Gloptop ha provocato stress meccanico.

Contaminazione

Descrizione:

La contaminazione e la corrosione sulla superficie del rame hanno causato problemi con la stagnatura di questo occhiello di saldatura. Inoltre, difetti (aree luminose) sono visibili sulla superficie di rame, su cui traspare il materiale di base (lo spessore dello strato di rame è troppo sottile). Errore inaccettabile, poiché la mancata saldatura può verificarsi nel successivo processo di saldatura.

Cause/rimedio:

• Difetto elettrico di fabbricazione del produttore

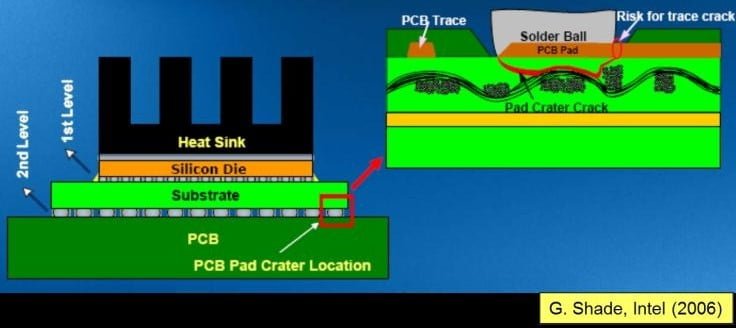

Il cratere su un componente

Strato d'oro

Descrizione:

Errori nel processo di galvanica. Nelle aree contrassegnate, troppo poco oro è stato depositato galvanicamente. Lo strato sottostante (Ni) mostra i primi segni di corrosione. Errore intollerabile, come errori di saldatura, può verificarsi nel processo di saldatura.

Cause/rimedio:

• Processo galvanico carente

• Preparazione del circuito stampato (pulizia, sottostrati) carente

Strato d'oro difettoso

Formazione del nodo

Descrizione:

Formazione di nodi dello strato Ni-Barrier sotto la superficie dell'oro. A causa della distribuzione di corrente sfavorevole nel processo galvanico, molti noduli formati nello strato intermedio (vedi l'immagine in basso, taglio) che sporgono attraverso lo strato d'oro. Nella panoramica, questi noduli sono chiaramente visibili. Questo circuito non deve essere utilizzato poiché si prevedono problemi di saldatura o di contatto or.

Cause/rimedio:

Lo strato di Ni medio carente del processo galvanico rompe lo strato superiore d'oro

Formazione del nodo

Interruzione

Descrizione:

Interruzione di una traccia. A causa di errori nel processo galvanico durante la produzione del circuito stampato (processo sottrattivo), parte della traccia è stata incisa via. Questo errore è un'indicazione di difetti nel fotoresist. Errore di fabbricazione.

Errori galvanici nella produzione del PCB

Errore nel fotoresist/errore di processo del produttore

Interruzione parziale

Descrizione:

Stessa connessione come mostrato sopra, tuttavia, la traccia non è completamente separata. Sebbene la funzione elettrica sia data, problemi con il funzionamento del circuito stampato possono verificarsi in seguito in condizioni di carico elettrico.

Difetti galvanici in Produzione PCB

Errore nel fotoresist/errore di processo del produttore

Interruzione parziale della traccia di un direttore

Inclusione di particelle estranee

Descrizione:

Inclusione di una particella estranea nelle tracce. Questa è probabilmente la fibra di vetro del materiale di base. Perché questa inclusione riduce lo spessore della traccia, questo errore non è accettabile.

Cause/rimedio:

Mancata produzione PCB

Superficie della vernice irregolare

Cause/rimedio:

• Maschera di copertura inadatta

• Contaminazione delle superfici del circuito stampato

• Carico termico sulla vernice carente

Cause/rimedio:

• Errori nel processo di rivestimento della vernice

• Rimozione della vernice carente

Descrizione:

L'offset del rivestimento rispetto alla sua posizione ideale. Questo errore più comune ha una grande influenza sulla successiva qualità della saldatura, perché (come mostrato nell'immagine) le superfici bagnabili possono essere notevolmente ridotte o completamente oscurate. Errore intollerabile.

L'offset del rivestimento di copertura

Descrizione:

L'offset del rivestimento rispetto alla sua posizione ideale.

Cause/rimedio:

Errori nel processo di rivestimento della vernice

Rimozione della vernice carente

Errore relativo al layout (esposizione)

Inclusione

Descrizione:

Inclusione di particelle indefinite sotto la vernice. Corto circuiti (inclusioni elettricamente conduttive) sarà causato da questo errore.

Cause/rimedio:

Errore di fabbricazione del produttore

Contaminazione del materiale di base non rivestito

Difetti

Descrizione:

Difetti parziali nel rivestimento, lo spessore dello strato irregolare del rivestimento. Questo errore può essere osservato solo nei processi di fusione. A causa della distribuzione non uniforme della vernice sul circuito stampato, c'erano anche dei difetti (completa assenza della vernice). Le tirate scoperte del conduttore possono causare corrosione che può influenzare il comportamento elettrico dell'assieme.

Cause/rimedio:

Processo di verniciatura carente

La vernice di copertura usata non è adatta

La superficie del materiale di base non è piatta, la scarsa diffusione della vernice

Difetti nel rivestimento

Descrizione:

Malfunzionamento della vernice direttamente su una traccia. Nel processo di saldatura, esiste il rischio di creare ponti tra l'occhio di saldatura e la superficie della traccia bagnabile. Questo fenomeno è dovuto principalmente alle impurità delle aree del circuito stampato sottostanti. È necessaria una rielaborazione.

Cause/rimedio:

impurità (grassi) del PCB

Errori nel processo di verniciatura che portano a difetti parziali

effetti meccanici sulla vernice (fiammata della vernice)

crepe

Descrizione:

crepe (microfessure) sulla superficie della maschera di arresto della saldatura. Errori nella lavorazione della mascherina di copertura (sollecitazioni, rigonfiamento del materiale di base) creare crepe nella superficie della vernice. Il problema principale è la successiva penetrazione di umidità per corrosione sulle superfici della scaladder. La corrosione è particolarmente problematica per i conduttori con passaggio di corrente perché le migrazioni elettriche influiscono fortemente negativamente sulla resistenza di isolamento.

Cause/rimedio:

Coperchio arresto saldatura carente

i carichi meccanici portano a crepe nella vernice

Impossibile elaborare la vernice

Crepe nella vernice

Descrizione:

La stessa connessione di sopra, tuttavia, le crepe sono state indotte meccanicamente qui, es. dalle influenze dei trasporti.

Cause/rimedio:

Gestione impropria del circuito stampato/assieme

Vernice di copertura non resistente ai carichi meccanici

distaccamenti, rughe

Descrizione:

distaccamenti, pieghe attorno a due contatti passanti riempiti di saldatura. Il carico termico nel processo di saldatura, insieme a un design del layout scadente (la vernice è troppo vicina al contatto passante), ha portato alle rimozioni mostrate della vernice.