introduzione

PCB (circuiti stampati) costituiscono la base dei dispositivi elettronici contemporanei, che vanno dai dispositivi portatili come i telefoni cellulari alle tecnologie avanzate dei veicoli spaziali. Sono essenziali per collegare i componenti elettronici e fornire una piattaforma stabile su cui operare. La produzione di PCB è un processo complesso con diversi passaggi intricati, e ogni fase è cruciale e richiede una meticolosa attenzione ai dettagli per garantire circuiti stampati privi di difetti. Il processo inizia passando attraverso le fasi di progettazione e revisione, utilizzando progettazione assistita da computer (CAD) strumenti per Progettazione di circuiti stampati PCB, e procede fino alla produzione della tavola. Migliorare l'efficienza e ridurre il rischio di errore umano, vengono implementate tecniche guidate da computer e guidate da macchine per evitare circuiti incompleti o cortocircuiti. Per garantire alta qualità, le schede vengono sottoposte a severi test in varie fasi di fabbricazione, compreso il collaudo finale come schede complete, prima di essere imballato e spedito per la consegna.

Processo di produzione di PCB passo dopo passo

Passo 1: Progettazione PCB

Il primo passo per qualsiasi produzione di PCB è realizzare il design. La produzione e la progettazione di PCB iniziano sempre con una sorta di piano. Il progettista traccia un progetto per il PCB che soddisfa tutti i requisiti necessari. Una volta che un progetto di progettazione per il PCB è stato codificato dal software, tutti i diversi aspetti e parti del progetto vengono ricontrollati per assicurarsi che non ci siano errori.

Una volta completata l'ispezione da parte del progettista, il progetto PCB finito viene inviato a una casa di fabbricazione PCB in modo che il PCB possa essere costruito. All'arrivo, il piano di progettazione del PCB viene eseguito con un secondo controllo da parte del produttore, Conosciuto come il Design per la produzione (DFM) dai un'occhiata. Un corretto controllo DFM conferma che il design del PCB è conforme, almeno, le tolleranze richieste per la fabbricazione.

Passo 2: Stampa PCB Design

Dopo che tutti i controlli sono stati completati con successo, ilProgettazione PCB può essere stampato. Diverso da altri piani, come disegni di architettura, I piani PCB non vengono stampati regolarmente 8.5 X 11 foglio di carta. Anziché, una stampante speciale, nota come stampante plotter, viene utilizzato. Una stampante plotter sviluppa un “film” del PCB. È essenzialmente un negativo fotografico della tavola stessa.

Gli strati interni del PCB sono caratterizzati da due colori di inchiostro:

Inchiostro trasparente: Indica le aree non conduttive del PCB, come la base in fibra di vetro.

Inchiostro nero: Utilizzato per i circuiti e le tracce di rame del PCB

Sugli strati esterni del design PCB, questa tendenza è invertita, l'inchiostro nero si riferisce anche alle aree in cui verrà rimosso il rame e l'inchiostro trasparente si riferisce alla linea dei percorsi di rame.

Ogni strato PCB e la maschera di saldatura di accompagnamento riceve il proprio film, quindi un semplice PCB a due strati ha bisogno di quattro fogli; uno per ogni strato e uno per la relativa maschera di saldatura. Dopo che il film è stato stampato, sono allineati e un buco, noto come foro di registrazione, viene perforato attraverso di loro. Il foro di registrazione viene utilizzato come guida per allineare i film più avanti nel processo.

Passo 3: Stampa il rame per gli strati interni

Questo passaggio è il primo passaggio nel processo in cui il file Produttore di PCB inizia a sviluppare il PCB. Dopo che il disegno del PCB è stato stampato su un pezzo di laminato, il rame viene quindi pre-legato allo stesso pezzo di laminato, che assiste nella struttura del PCB. Il rame viene quindi impresso per rivelare il progetto di prima.

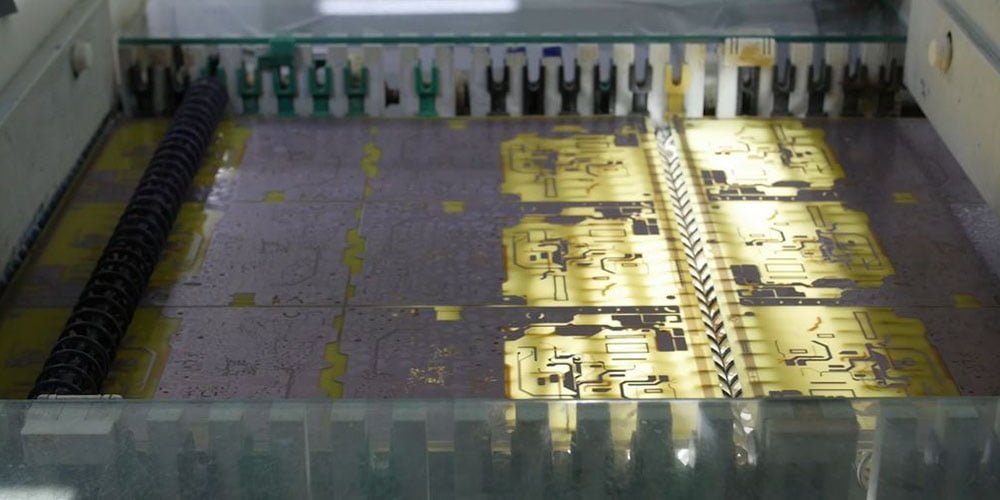

Il prossimo, il pannello laminato è ricoperto da un tipo di pellicola fotosensibile chiamata resist. Il resist è costituito da uno strato di sostanze chimiche fotoreattive che si induriscono dopo essere state esposte alla luce ultravioletta. Il resist consente ai tecnici di ottenere una corrispondenza perfetta tra le foto del progetto e ciò che è stampato sul resist fotografico.

Quando il resist e il laminato sono allineati usando i fori di prima, ricevono un'esplosione di luce ultravioletta. La luce ultravioletta passa attraverso le parti traslucide del film, indurendo la foto resist. Questo indica aree di rame che devono essere mantenute come percorsi. In contrasto, l'inchiostro nero impedisce alla luce di raggiungere le aree che non dovrebbero indurirsi in modo che possano essere successivamente rimosse.

Una volta che la scheda è stata preparata, viene lavato con una soluzione alcalina per rimuovere qualsiasi residuo di fotoresist. La tavola viene quindi lavata a pressione per rimuovere tutto ciò che è rimasto sulla superficie e lasciata asciugare. Dopo il processo di asciugatura, l'unico resist che dovrebbe essere lasciato sul PCB è sopra il rame che rimane come parte del PCB quando è finalmente liberato. Un tecnico esamina i PCB per assicurarsi che non ci siano errori. Se non sono presenti errori, allora è il passaggio successivo

Passo 4: Evita il rame non necessario

La fase successiva nel processo di produzione dei PCB è la rimozione del rame indesiderato. Proprio come la soluzione alcalina di prima, un'altra potente sostanza chimica viene utilizzata per corrodere il rame che non è coperto da fotoresist. Una volta rimosso il rame non protetto, il fotoresist indurito di prima deve essere rimosso, anche.

Nota: Quando si tratta di rimuovere il rame indesiderato dal PCB, le schede più pesanti possono richiedere una maggiore esposizione al solvente o più solvente al rame.

Passo 5: Ispezione e allineamento dei livelli

Dopo che gli strati del PCB sono stati puliti individualmente, sono pronti per l'ispezione ottica e l'allineamento degli strati. I fori di prima vengono utilizzati per allineare gli strati esterno e interno. Un tecnico posiziona gli strati su un tipo di punzonatrice nota come punzone ottico per allineare gli strati. Quindi il punzone ottico spinge un perno attraverso i fori per disporre gli strati del PCB.

Dopo il pugno ottico, un'altra macchina esegue un'ispezione ottica per assicurarsi che non ci siano guasti. Questa ispezione ottica è incredibilmente importante perché una volta che gli strati sono messi insieme, eventuali errori esistenti non possono essere corretti. Per confermare che non ci sono difetti, la macchina AOI confronta il PCB da ispezionare con il design Extended Gerber, che funge da modello del produttore.

Dopo che il PCB ha superato l'ispezione, ovvero, né il tecnico né la macchina AOI hanno riscontrato alcun difetto: passa agli ultimi due passaggi della produzione di PCB.

Passo 6: Laminare gli strati del PCB

A questo nel processo di produzione di PCB, gli strati del PCB sono tutti insieme, in attesa di essere laminato. Una volta che gli strati sono stati confermati come privi di difetti, sono pronti per essere fusi insieme. Il processo di laminazione del PCB avviene in due fasi: la fase di lay-up e la fase di laminazione.

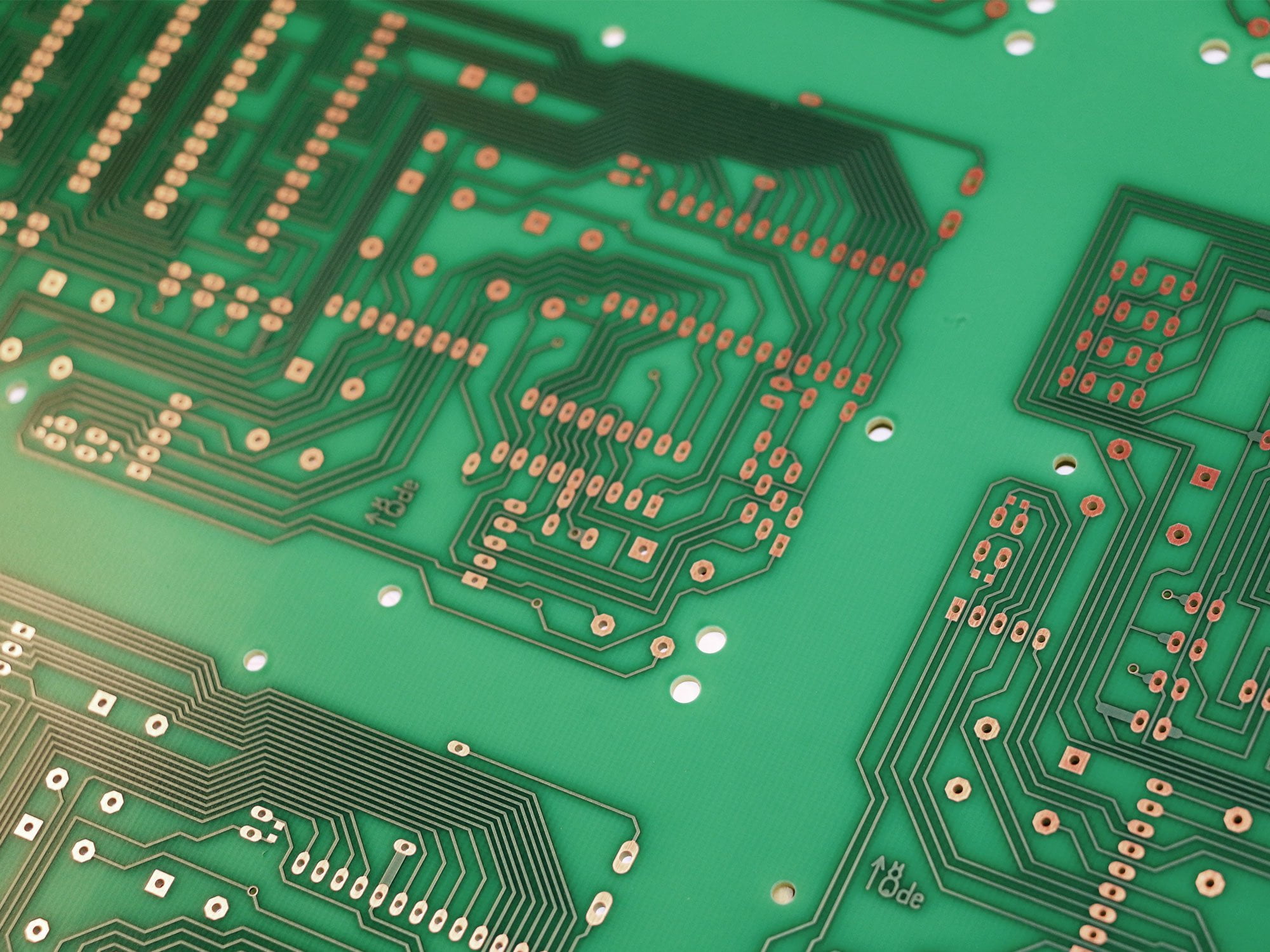

All'esterno del PCB ci sono pezzi finiti di fibra di vetro che sono stati pre-rivestiti/pre-imbevuti con una resina epossidica. Il pezzo originale del substrato è inoltre ricoperto da uno strato di sottile lamina di rame che ora contiene le incisioni per le tracce di rame. Una volta che gli strati esterno e interno sono pronti, è ora di spingerli insieme.

L'inserimento di questi strati viene gestito tramite pinze metalliche su apposito piano pressa. Ogni strato si adatta al tavolo utilizzando un perno specializzato. Il tecnico che esegue il processo di laminazione inizia posizionando uno strato di resina epossidica prerivestita che è nota come preimpregnata o preimpregnata. Nel bacino di allineamento del tavolo. Uno strato individuale del substrato viene posto sopra la resina preimpregnata, seguito da uno strato di lamina di rame. La lamina di rame è a sua volta seguita da più fogli di resina preimpregnata, che vengono poi rifiniti con un pezzo e un ultimo pezzo di rame noto come piatto di stampa.

Una volta che la piastra di pressatura in rame è in posizione, lo stack è pronto per essere schiacciato. Il tecnico lo porta a una pressa meccanica e preme gli strati insieme. Come parte di questo processo, i perni vengono quindi perforati attraverso la pila di strati per assicurarsi che siano fissati correttamente.

Se gli strati sono fissati correttamente, lo stack PCB viene portato alla pressa successiva, una pressa per laminazione. La pressa di laminazione utilizza una coppia di piastre riscaldate per applicare pressione e calore alla pila di strati. Il calore delle lastre di solito scioglie la resina epossidica all'interno del prepreg. Questo e la pressione della pressa si combinano per fondere insieme la pila di strati PCB.

Quando gli strati del PCB vengono premuti insieme, c'è un po' di disimballaggio che deve essere completato. Il tecnico deve rimuovere i perni e la piastra di stampa superiore da prima, che quindi consente loro di liberare il PCB effettivo.

Passo 7: perforazione

Prima del processo di perforazione, una macchina a raggi X viene utilizzata per individuare i punti di perforazione. Poi, i fori di guida/registrazione vengono praticati in modo che lo stack PCB possa essere protetto prima che vengano praticati i fori più precisi. Quando arriva il momento di praticare questi fori, un trapano guidato da computer viene utilizzato per realizzare i fori, usando il file del disegno come guida.

Una volta completata la perforazione, qualsiasi rame aggiuntivo rimasto ai bordi viene limato via.

Passo 8: Placcatura PCB

Dopo che il pannello è stato forato, è pronto per essere placcato. Il processo di placcatura utilizza una sostanza chimica per fondere insieme tutti i diversi strati del PCB. Dopo essere stato pulito a fondo, il PCB è immerso in una serie di sostanze chimiche. Parte di questo processo di bagnatura riveste il pannello con uno strato di rame dello spessore di micron, che si deposita sullo strato più superficiale e nei fori appena praticati. Prima che i fori siano completamente riempiti di rame, servono semplicemente per esporre il substrato in fibra di vetro che costituisce l'interno del pannello. Bagnare quei fori nel rame copre le pareti dei fori precedentemente praticati.

Passo 9: Imaging e placcatura dello strato esterno

All'inizio del processo (Numero del passo 3), è stato applicato un fotoresist al pannello PCB. In questo, è ora di applicare un altro strato di fotoresist. però, questa volta il fotoresist viene applicato solo allo strato esterno, dal momento che deve ancora essere ripreso. Una volta che gli strati esterni sono stati rivestiti con fotoresist e ripresi, sono placcati esattamente nello stesso modo in cui sono stati placcati gli strati interni del PCB nel passaggio precedente. però, mentre il processo è lo stesso, gli strati esterni ottengono una placcatura di stagno per aiutare a proteggere il rame dello strato esterno.

Passo 10: L'ultima incisione

Quando arriva il momento di incidere lo strato esterno per l'ultima volta, la protezione in stagno viene utilizzata per proteggere il rame durante il processo di incisione. Qualsiasi rame indesiderato viene rimosso utilizzando lo stesso solvente di rame menzionato in precedenza, con lo stagno che protegge il pregiato rame della zona dell'incisione.

Una volta rimosso tutto il rame indesiderato, le connessioni del PCB sono state stabilite correttamente ed è pronto per il mascheramento della saldatura.

Passo 11: Applicare la maschera per saldatura

Per rendere i pannelli completamente pronti per l'applicazione della maschera di saldatura, sono da pulire. Quando i pannelli PCB sono stati puliti, viene applicato un inchiostro epossidico insieme a una pellicola per maschera di saldatura. Quindi le schede vengono sabbiate con luce ultravioletta per contrassegnare alcune parti della maschera di saldatura per la rimozione.

Dopo che i pezzi di maschera di saldatura non necessari sono stati completamente rimossi, il PCB viene inserito in un forno e riscaldato in modo che la maschera di saldatura si indurisca.

Passo 12: Finisci il PCB e la serigrafia

Come parte del processo di finitura, il PCB è placcato in argento, oro, o HASL in modo che i componenti possano essere saldati ai pad creati e proteggere il rame.

Dopo che il PCB è stato placcato in argento o oro, come essenziale, è serigrafato. Il processo di serigrafia stampa tutte le informazioni attive sul PCB, come i numeri identificativi dell'azienda, marchi del produttore, ed etichette di avvertenza.

Una volta che il PCB è stato placcato & serigrafato con le informazioni corrette, può essere inviato alla fase di stagionatura finale.

Passo 13: Test di affidabilità dell'elettricità

Dopo che il PCB è stato rivestito e polimerizzato (se necessario), un tecnico esegue una batteria di test elettrici sulle diverse aree del PCB per garantire la funzionalità. I test principali che vengono eseguiti sono i test di isolamento e la continuità del circuito. Il test di continuità del circuito controlla eventuali interruzioni nel PCB, noto come "apre". Il test di isolamento del circuito, d'altra parte, controlla i valori di isolamento delle varie parti del PCB per verificare se ci sono cortocircuiti. Mentre i test elettrici esistono principalmente per garantire la funzionalità, funzionano anche come prova di quanto bene il design PCB iniziale ha resistito al processo di produzione.

Esistono altri test che possono essere utilizzati per determinare se un PCB è completamente funzionante. Uno dei pochi test principali utilizzati per eseguire questa operazione è noto come test del "letto di chiodi". Durante questo test, numerosi dispositivi a molla sono fissati ai punti di prova sul circuito stampato. I dispositivi a molla quindi sottopongono i punti di prova sulla scheda a circuiti fino a 200 grammi di pressione per vedere quanto bene il PCB resiste al contatto ad alta pressione nei suoi punti di prova.

Se il PCB ha superato completamente i test di affidabilità elettrica e qualsiasi altro test che il produttore sceglie di implementare, è possibile passare alla fase successiva: taglio.

Passo 14: Taglio e profilatura

La fase finale del processo di produzione del PCB è il taglio e l'incisione del PCB. Ciò comporta il taglio dei diversi PCB dal pannello originale. Ci sono due modi in cui i PCB possono essere tagliati dai loro pannelli originali:

Utilizzo di una scanalatura a V, che taglia un canale diagonale lungo i lati della tavola

Utilizzo di un router o di una macchina CNC, che taglia piccole linguette attorno ai bordi del PCB.

In entrambi i casi, il tuo PCB sarà in grado di liberarsi facilmente dai pannelli di costruzione.

Normalmente, I pannelli PCB hanno array più grandi o singole schede, se applicabile, segnati e sbarrati in modo che possano essere staccati dal pannello di costruzione dopo che sono stati assemblati.

Quando le tavole vengono staccate dal pannello di costruzione, c'è una fase di ispezione finale della produzione di PCB:

Le schede vengono controllate per la pulizia generale per garantire che non vi siano spigoli vivi, sbavature, o altri rischi di fabbricazione

Un'ispezione visiva può essere diretta, se essenziale, per assicurarsi che le schede soddisfino le specifiche del settore e corrispondano ai dettagli indicati nei dati: il tecnico può anche utilizzare l'ispezione visiva per verificare le dimensioni fisiche e le dimensioni dei fori del PCB, se necessario.

Slot, smussi, smussi, e le svasature vengono aggiunte durante il processo di instradamento e fabbricazione, come necessario

Se possibile, eventuali cortocircuiti vengono riparati — le schede in cortocircuito vengono quindi testate nuovamente utilizzando gli stessi test di affidabilità elettrica dall'alto.

Scegli la tecnologia MOKO per il servizio di produzione di PCB

Come elencato sopra, ci sono molti passaggi coinvolti nella produzione di PCB, ogni passaggio deve essere eseguito correttamente per garantire l'alta qualità del prodotto, qualsiasi piccolo errore potrebbe influire sulle prestazioni dei circuiti stampati. Perciò, se non sei esperto nella produzione di PCB, puoi scegliere di esternalizzare i servizi di produzione di PCB a un produttore di PCB affidabile. Tecnologia MOKO, con anni di esperienza nel settore, è diventato un leader nella fornitura di servizi di produzione di PCB che soddisfano le esigenze dei clienti in vari settori. Le nostre strutture all'avanguardia, tecnologia avanzata di fabbricazione di PCB, e un team esperto assicurano che ogni PCB prodotto sia della massima qualità e soddisfi gli standard più severi. Inoltre, offriamo una gamma di opzioni di personalizzazione per soddisfare le esigenze specifiche di ogni cliente. Contattaci per iniziare subito il tuo progetto di produzione di PCB!