A causa della pandemia di COVID-19, si stima che la dimensione del mercato globale Elettronica medica valere USD 4506.3 milioni di euro 2022 ed è previsto per una dimensione riadattata di USD 5256.6 milioni di 2028 con un CAGR di 2.6% durante il periodo di revisione. di conseguenza, cresce anche la domanda di PCB medicali. Possiamo trovare PCB in molti dispositivi medici come apparecchiature diagnostiche, monitor della glicemia, dispositivi ad ultrasuoni, dispositivi per la temperatura corporea, fitness tracker, e così via. Di conseguenza, sempre più produttori di PCB hanno iniziato a entrare nel mercato medico, volere una parte della torta. Ma a differenza di altri PCB, I PCB utilizzati per i dispositivi medici hanno requisiti molto severi, tra cui precisione e affidabilità estremamente elevate. Quindi, non tutti i produttori di PCB possono essere un buon produttore di PCB medicali. In questo blog, spiegheremo i servizi che i produttori di PCB medicali possono fornire e offriremo suggerimenti pratici su come selezionare il miglior produttore di PCB medicali per i tuoi progetti.

Servizi forniti dai produttori di PCB medici

Parlando in generale, i produttori di PCB medicali possono fornire una gamma completa di servizi, che vanno dalla progettazione di PCB medici, dalla produzione all'assemblaggio e al collaudo. Ci sono molti vantaggi nel lavorare con loro, compresi i costi inferiori, allineamento logistico, e gestione razionalizzata della filiera. Sono esperti in ogni passaggio coinvolto, assicurarsi che i PCB medici possano svolgere il ruolo giusto e aiutare i dispositivi medici a funzionare come previsto.

Progettazione e produzione di PCB medicali

I produttori di PCB medicali devono garantire una profonda comprensione delle esigenze del progetto durante la progettazione, dalla funzione, selezione del materiale alla durata del prodotto. Il design deve seguire gli standard e le normative dell'industria medica, Inoltre, devono anche cogliere le tendenze di progettazione dei PCB medicali:

- Più piccolo e più denso

La densità di posizionamento dei componenti per i dispositivi medici è aumentata poiché i loro circuiti stampati sono diventati più piccoli. Successivamente, anche l'errore di margine della scacchiera è diminuito, imponendo adattabilità durante la produzione e la progettazione di questi PCB.

Le schede più piccole con funzionalità avanzate creano percorsi con un'interconnettività più stretta e una piccola area per le tracce. A causa di ciò, L'HDI è applicato su molti consigli medici.

- Fattori di forma non standard

Un design con fattore di forma PCB non standard è stato portato dalle ultime tendenze che si concentrano sugli obblighi di automonitoraggio della salute per le condizioni mediche, benessere, ed esercizi.

- Strutture rigide-flessibili

L'elettronica flessibile che deve essere incorporata con requisiti di produzione speciali durante la progettazione ha continuato a guadagnare slancio.

Per produrre PCB medici di alta precisione e di alta qualità, il processo di produzione deve soddisfare le normative internazionali, e i produttori dovrebbero ottimizzare costantemente il processo di fabbricazione. Per esempio, possono ottimizzare i PCB medici fin dalla prima volta (RFT) produzione, e utilizzare la tecnologia del gemello digitale per lo sviluppo di PCB in grado di identificare potenziali errori prima di lanciare la prima scheda. Utilizzando questi metodi di produzione, il costo di fabbricazione sarebbe ridotto e l'efficienza di produzione sarebbe migliorata in modo significativo.

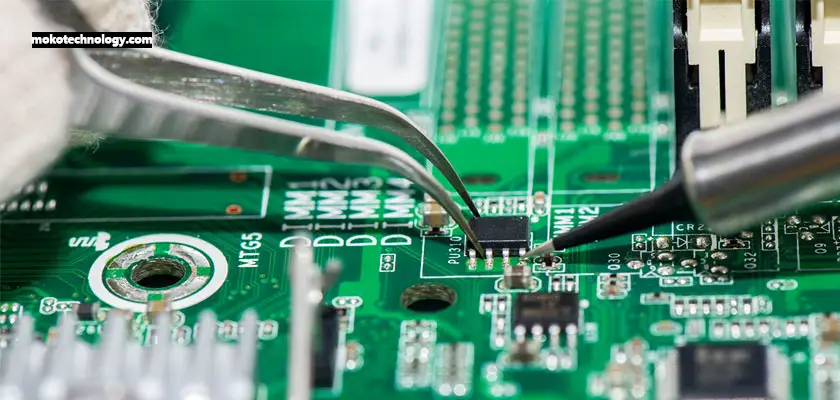

Assemblaggio PCB medico

Il medico PCBA è realizzato unendo componenti elettrici a un PCB medicale. Diversi componenti elettrici devono essere assemblati su un PCB affinché sia efficace in un dispositivo. Alcuni dei fattori su cui si basa principalmente il processo di assemblaggio sono:

Il tipo che rende la classificazione del circuito

Caratteristiche dei componenti elettrici montati sulla scheda.

Motivi per l'utilizzo del circuito stampato

Di seguito sono elencate le popolari tecnologie di assemblaggio utilizzate per l'assemblaggio di PCB medicali:

- HDI / tecnologia via-in-pad

La tecnologia Via-in-pad aiuta a ridurre 50% spazio e migliorare la densità dei componenti sul PCB, quindi è ampiamente utilizzato per piccoli dispositivi medici. Inoltre, questa tecnologia di assemblaggio è adatta per PCB che richiedono alta velocità ed elevata dissipazione.

- Tecnologia a montaggio superficiale

Tecnologia a montaggio superficiale, noto anche come SMT, è una tecnologia di assemblaggio utilizzata per quasi tutti i dispositivi medici. Ci permette di assemblare più componenti anche in uno spazio ridotto come le ridotte dimensioni dei componenti SMT. Inoltre, questa tecnologia di assemblaggio supporta la saldatura e l'assemblaggio automatizzati che migliorano l'affidabilità e la produttività.

- Tecnologia a foro passante

Tecnologia Through Hole è un metodo che produce i circuiti elettronici in cui il foro passante (PTH) i componenti sono installati tramite cavi. In realtà è un processo di montaggio che inserisce i cavi nei fori praticati e salda i componenti elettronici sui circuiti stampati.

Considerazioni chiave nella scelta dei produttori di PCB medicali

Non è facile trovare il miglior produttore di PCB medicali in quanto ci sono una miriade di produttori sul mercato tra cui la tua scelta. Lavorare con produttori affidabili può ridurre i tempi di consegna del progetto e risparmiare sui costi, al contrario, i produttori di PCB non qualificati non possono recuperare il ritardo con il programma del progetto, e sono difficili da garantire la qualità dei prodotti. Poi, ecco che arriva la domanda: Come selezionare il miglior produttore di PCB medicali? Di seguito sono riportate le considerazioni chiave:

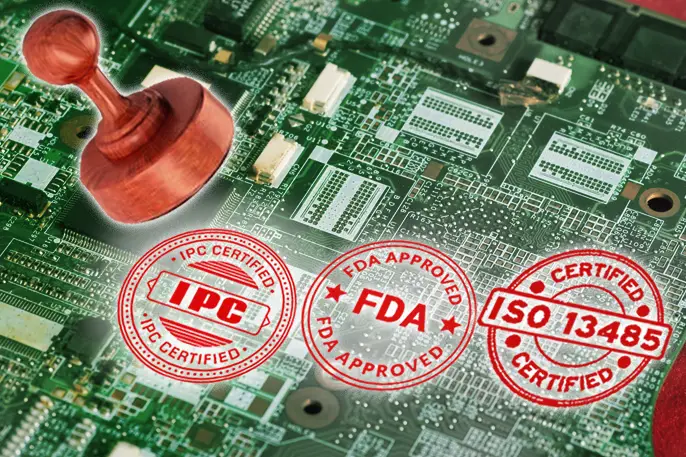

Standard di qualità e produzione nell'industria medica

FDÀ

La Food and Drug Administration (FDA) classificato i dispositivi medici in 3 classi, ogni classe si riferisce a diversi tipi di apparecchiature mediche:

Dispositivi di classe I: Controlli generali

I dispositivi medici di classe I sono costituiti da attrezzature essenziali come i guanti, padelle, e bende che necessitano di sanitari, medico, e considerazioni sulla sicurezza. Sebbene questi dispositivi rappresentino meno o nessun rischio per la sicurezza in quanto non sono altamente sofisticati, servono ancora a fini essenziali.

Dispositivi di classe II: Controlli speciali

Questi dispositivi sono un po' più complessi dei dispositivi di Classe I, sebbene rappresentino un rischio maggiore per utenti e pazienti. I dispositivi di classe II includono aghi chirurgici, materiali di sutura, e macchine a raggi X.

Dispositivi di classe III: Approvazione pre-mercato

I dispositivi di Classe III richiedono l'approvazione della FDA in quanto sono più complessi dei dispositivi di Classe I o II. Se fabbricato in modo inappropriato, questi dispositivi di Classe II possono essere più pericolosi per utenti e pazienti. Loro includono; valvole cardiache, impianti ossei, e pacemaker.

E MOKO, tutti i nostri dispositivi medici finiti che utilizzano il nostro servizio PCBA medico sono di Classe II.

ISO

Organizzazione internazionale per la standardizzazione (ISO) le certificazioni sono fondamentali per i produttori di PCB medicali.

ISO 9001: Si riferisce a standard di qualità e affidabilità, i produttori che ottengono questa certificazione possono soddisfare standard elevati in vari aspetti, incluso il design, fabbricazione, e processi di test.

ISO13485: Questa certificazione specifica i requisiti per i produttori del settore medico. Ha requisiti rigorosi per quanto riguarda il sistema di gestione della qualità per la progettazione e la produzione di apparecchiature mediche.

Competenza PCB medica

I buoni produttori di PCB medicali hanno una ricca esperienza e sono in grado di identificare il problema di producibilità dei vostri progetti. Possono offrire suggerimenti praticabili per ottimizzare il design, produzione, e processi di assemblaggio, che può anche garantire il regolare svolgimento di ogni fase coinvolta.

Processo di test rigoroso

I produttori affidabili di PCB medicali dispongono di rigorosi sistemi di controllo della qualità, eseguirebbero test ad ogni passaggio, e ci sono tipi di metodi di prova applicati come l'ispezione manuale, ispezione a raggi X ispezione ottica automatizzata. Tali rigorosi processi di test possono garantire che ogni pezzo di circuito stampato consegnato ai clienti sia di alta qualità.

Gestione della catena di approvvigionamento

I buoni produttori di PCB medicali possono offrire servizi di gestione della catena di approvvigionamento, il loro sistema di gestione della qualità facilita la tracciabilità e la tracciabilità di ogni prodotto, nel frattempo, hanno un rapporto stabile con i fornitori che può ridurre i tempi di consegna e ridurre significativamente i costi.

L'elenco dei migliori produttori di PCB medici in tutto il mondo

Circuiti avanzati/4PCB

Circuiti avanzati, noto anche come 4PCB, è stato stabilito in 1989, è il principale produttore di PCB in Nord America. Ha filiali in diverse città come Aurora, Chandler, Boschetto di aceri, eccetera. È dotato di capacità di rotazione rapida sia per PCB di piccole quantità che per cicli di produzione ad alto volume.

Circuiti di pietra del sole

Con circa 50 Anni di esperienza, Sunstone Circuits ha accumulato una ricca esperienza nel settore dei PCB. Offre servizi su vasta scala dalla progettazione di prototipi, fabbricazione, al montaggio e al collaudo. Sunstone Circuits si impegna a fornire il miglior servizio clienti e guida il settore con una qualità premium.

Tecnologia MOKO

Stabilito in 2006, MOKO porta 16 anni di esperienza nella produzione e assemblaggio di PCB per aiutare ogni cliente. Offre servizi di PCB medicali chiavi in mano che vanno dall'introduzione di nuovi prodotti, ingegneria alla produzione di PCB, servizi di montaggio e post-vendita. Possono gestire prototipi, Chi siamo noi, Chi siamo noi.

Circuiti della Bay Area

Bay Area Circuits fornisce soluzioni PCB end-to-end, il loro eccellente design, produzione, e i servizi di assemblaggio possono sempre superare le aspettative dei clienti. Con oltre 45 Anni di esperienza, sono in grado di immettere sul mercato i circuiti stampati in tempi rapidi, garantendo allo stesso tempo una qualità superiore.

RushPCB

RUSH PCB Inc. è specializzata nella produzione di circuiti stampati a più strati, micro-via per trapano laser, e maneggiare materiali esotici. Trovato in 1997, sfruttano la loro competenza ed esperienza per fornire servizi di assemblaggio chiavi in mano completi e in consegna rapida per soddisfare al meglio le esigenze dei clienti.

Millennium Circuits Limited

Millennium Circuits Limited (MCL) offre da molti anni circuiti stampati medicali. I loro servizi sono caratterizzati da una risposta rapida, tempi di consegna brevi, e un elevato rapporto qualità-prezzo. Forniscono una varietà di materiali per PCB medici inclusi, ma non limitati a, flex, rigido-flessibile, rigido, alluminio, rame pesante, ceramica, e HDI.

Bittele Electronics Inc.

Bittele Electronics Inc. si è stabilito in 2003 e offre servizi PCB chiavi in mano, inclusa la produzione di PCB, approvvigionamento di componenti e assemblaggio di PCB medicali. Ha una fabbrica a Toronto e la sua sede centrale si trova in Canada, forniscono servizi PCB a basso costo e premium per i prototipi, produzioni a basso e medio volume.

JLCPCB

Fondato nel 2006, JLCPCB ha continuamente innovato e migliorato se stesso in passato 15 anni. Adesso, è stato un produttore leader mondiale di PCB medicali, offrendo la produzione rapida di circuiti stampati ad alta affidabilità ed economici che possono sempre rendere i clienti soddisfatti e creare un'esperienza cliente senza precedenti.

Collaborazione con MOKO per portare sul mercato PCB medici salvavita

MOKO ha 16 anni di esperienza nell'offerta di PCB medici ai clienti, abbiamo una buona conoscenza di tutti gli aspetti dei circuiti stampati medicali e siamo conosciuti per il nostro impegno verso l'eccellenza.

Offriamo servizi completi di PCB medici lavorando a stretto contatto con voi durante tutto il progetto, dalla progettazione PCB, produzione, montaggio, analisi, alla gestione della filiera, e servizio post-vendita. Se hai bisogno di PCB medici in HDI, rame, alluminio, o materiali ceramici, MOKO può sempre soddisfare le tue esigenze e garantire che i PCB medicali da noi prodotti siano di alto livello. Siamo certificati con ISO9001:2015, ISO14001, ISO13485, il che significa che il nostro sistema di qualità e il processo di produzione possono raggiungere uno standard elevato nell'industria medica.

Dai dispositivi medici personali, e dispositivi di monitoraggio del paziente a dispositivi di imaging diagnostico e apparecchiature mediche di laboratorio, MOKO si impegna a fornire i migliori servizi di produzione e assemblaggio di PCB medici per aiutare i nostri clienti a portare sul mercato le apparecchiature mediche critiche il prima possibile.