ボール・グリッド・アレイ (BGA) パッケージングは、高い入出力数を必要とする集積回路にとって最も一般的な技術の 1 つとなっています。. BGA パッケージングは、高密度相互接続機能のおかげで他の方法に比べて利点があります. 集積回路の複雑さが増すにつれて, ピン数とゲート数は容赦なく増加, BGA は、コストとパフォーマンスのバランスをとった最適なパッケージング ソリューションとして登場します. このガイドでは, BGAのはんだ付けについて説明します – BGA パッケージをプリント基板に取り付けるプロセス. BGA のはんだ付けがどのように行われるかを説明します, はんだ接合部の検査, およびやり直し手順. ボールグリッドアレイのはんだ付けプロセスを理解することで, その課題, とソリューション, メーカーはこの高度なパッケージング技術を効果的に活用できます.

BGAとは

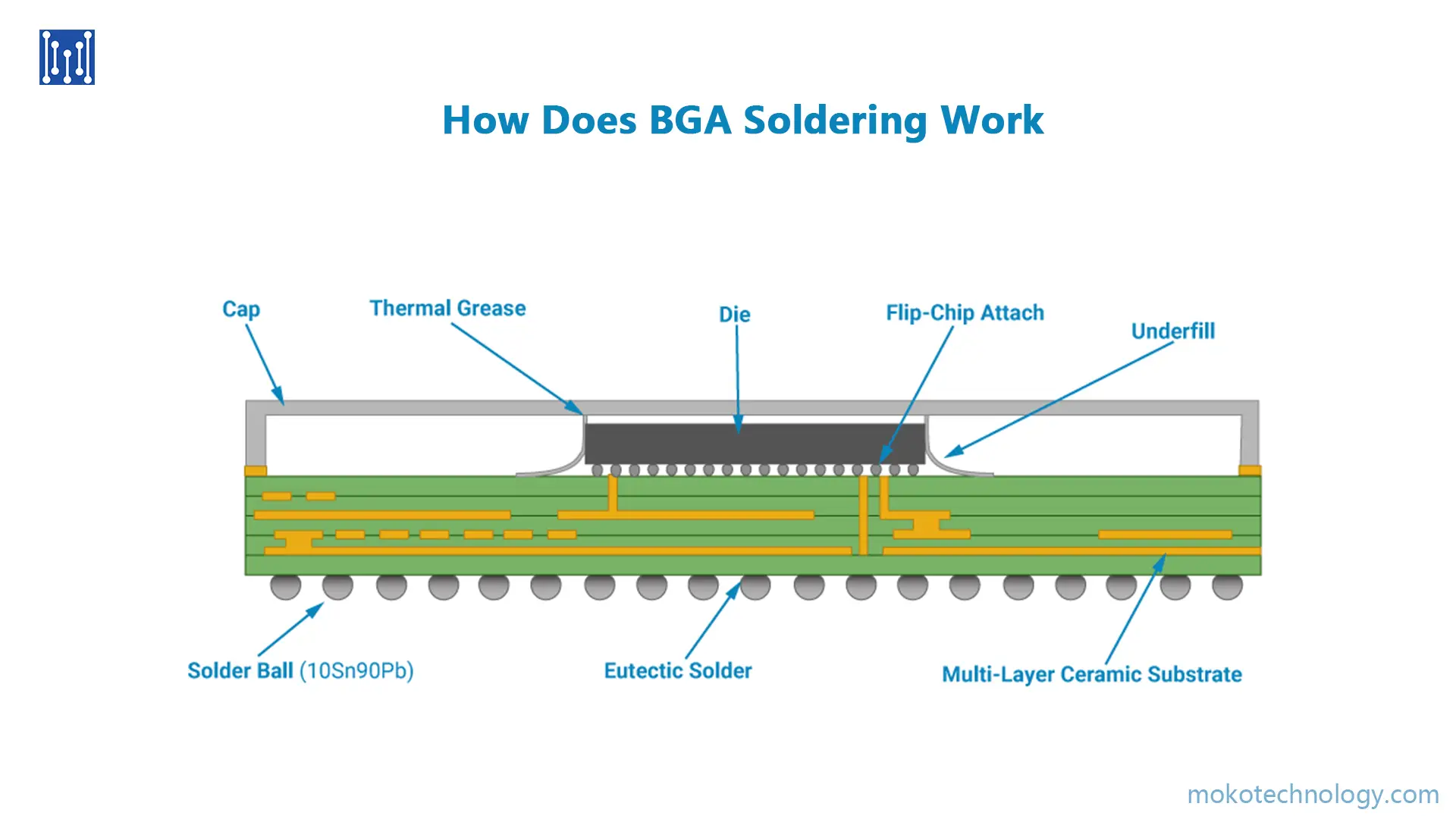

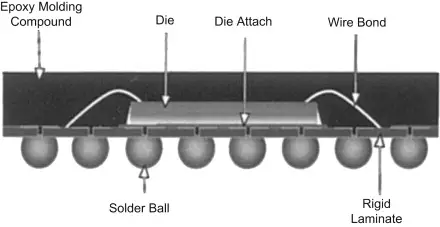

BGA ユニークなタイプの表面実装パッケージです。, 集積回路に使用されています。 SMDのコンポーネント SMTプリント基板の表面に貼り付けて実装されます. BGAは、パッケージの下部にアレイで配布されているボール形状のリードを備えています. ボールアレイは、金属または合金のボールアレイが格子状に配置されていることから、実際にその名前が付けられています。.

BGAパッケージ デバイスを永続的にマウントするために使用されています. フラットまたはデュアル インライン パッケージを配置できる、より多くの相互接続ピンを提供する機能があります。. この技術で使用されているピンは、パターン状に配置されたはんだボールです。 (通常は格子状のパターン) パッケージの下面に. これは、周辺だけでなく、接続用の領域を増やすために行われています. 最も興味深いことに, BGAはんだ付け付き, 周囲のみを使用するのではなく、デバイスの底面全体を使用する利点が得られます。.

これは、さまざまな電子製品で FPGA などのさまざまな集積回路を実装するために使用されている技術です。, WiFi チップ, および FPGA, 等. さらにもっと, これらのパッケージはRAMデバイスでも使用されています, PCチップセット, およびマイクロコントローラー.

BGA はんだ付けのしくみ

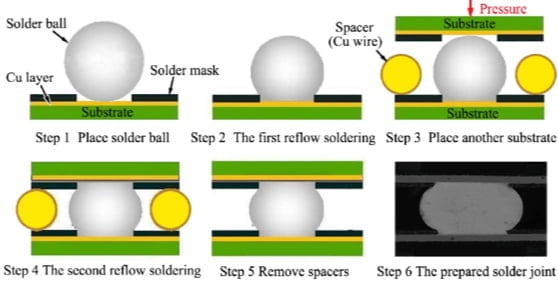

最初, はんだペーストが塗布されます PCBパッド BGA はんだボールが接触する場所. はんだペーストは通常、正確で再現性のある塗布を保証するために、ステンシルまたはスクリーン印刷プロセスを通じて塗布されます。.

その後, BGA コンポーネントは正確に配置され、PCB 上の所定の位置に一時的に固定されます。. これは、高精度の X-Y モーション制御と光学式アライメント システムを備えたピック アンド プレース装置を使用して行われます。. 適切な位置合わせが重要です.

その後, インクルード PCBA 定義された温度プロファイルでリフローオーブンに送られます. はんだペーストが溶ける, BGA のはんだボールが溶けて PCB パッドと融合する, はんだ接合部の形成. プロファイルは、コンポーネントを損傷することなくはんだをリフローするのに十分な温度でなければなりません.

最後, 冷却後, はんだ接合部が欠陥がなく適切に形成されているか検査されます。. 必要な再作業は、専用の BGA リワーク装置と手順を使用して完了します。.

BGA はんだ接合部の検査

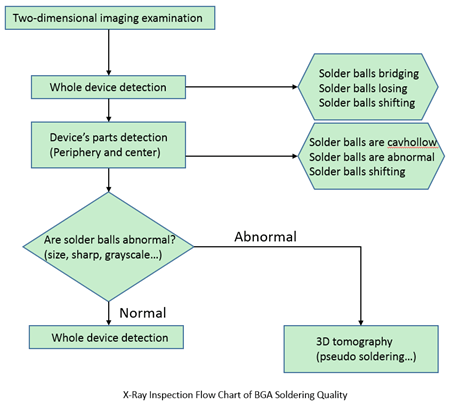

ボールグリッドアレイパッケージが最初に導入されたとき, はんだ接合を確認する方法について不確実性があった, コンポーネントの下には表示されないため、. 従来の光学検査方法は使用できませんでした. また, 電気テストは、テストの特定の瞬間における BGA の導電性のみを反映するため、信頼性に欠けます。. この方法では、はんだの長期耐久性が期待できません。, 時間の経過とともにはんだ接合部の破損につながる可能性があります.

BGA のはんだ接合部を正確に検査するには, X線画像技術が必要でした. X線はコンポーネントを透過し、隠れた接合部の画像を取得できます。. したがって、, BGA を搭載したボードを組み立てる際のプロセス管理と品質保証には X 線検査が不可欠になりました. X線検査 すべての関節が完全かつ適切に形成されていることを確認することで、必要な信頼性を提供します. X線あり, メーカーは BGA プロセスを検証し、これらの隠れた相互接続に求められる長期的な信頼性を保証できます。.

BGAリワーク

ボールグリッドアレイの部品に欠陥があることが判明した場合, 取り外して交換するには再加工プロセスが必要です. はんだ接合部は、隣接するコンポーネントに影響を与えないように慎重に溶かす必要があります。. これは、BGA リワークステーションを使用して実現されます。, ターゲットを絞った熱と空気の流れを利用します.

赤外線プレヒーターが基板を下から優しく温め、熱ショックを最小限に抑えます。. 熱電対がリアルタイムで温度を監視します. リフロー後に真空ツールで BGA パッケージを持ち上げます. 成功には厳格なプロセス管理が不可欠です:

- はんだ合金を一致させて接合の互換性を確保する

- 位置調整のための粘着力のバランスをとる

- 規定の熱プロファイルに厳密に従ってください

- 必要最小限のエアフロー設定を使用します

- リフロー後に BGA をゆっくりと上昇させます, ゴシゴシこするのを避ける

- 部品に合ったノズルサイズを選択してください

経験と規律ある手順により, BGA のリワークは信頼性を高めることができます. ただし、巻き添え被害を避けるためには、高い精度と注意が必要です. 適切に調整されたプロセス, 特殊なツール, とオペレーターのスキルが、高品質の BGA リワーク結果を実現する鍵となります.

最終的な考え

堅牢なBGAはんだ付けの実装, 検査, 再加工プロセスには特殊な技術への投資が必要です, 装置, およびオペレータートレーニング. しかし、高密度 BGA パッケージングの利点により、品質とパフォーマンスの点でこの努力は価値のあるものになります。. 精密印刷の専門知識を活かして, 正確な配置, プロファイルされたリフロー, X線検査, 制御された再作業, MOKO Technology のようなメーカーにより、顧客は重要なアプリケーション全体で BGA を最大限に活用できるようになります. 主要な PCB アセンブリプロバイダーとして、 20 長年の経験, MOKO は高度なボール グリッド アレイはんだ付け技術を専門としています. お問い合わせ 今日は、特定の BGA プロジェクトとアセンブリ要件について話し合います.