部品の入手が困難な場合, 柔軟性と迅速な開発サイクルに対する需要の高まり, 組み立て済みまたは裸のプリント回路基板を節約するためのクリーンで安価なPCBの手直しがますます重要になっています. すべてのPCBまたは PCBアセンブリ 再加工によって修理できるものは、廃棄せず、新しいPCBを製造する必要がないため、環境を保護します。. MOKOテクノロジー 以上を節約しました 500,000 近年のPCB.

特別な使用, 自己開発の技術, MOKOテクノロジーの専門家は, 例えば, 以前に組み立てたアセンブリにドリルで穴を開ける. 精度は新製品のプリント基板に対応. 作業は、PCB製造に長年の経験を持つ従業員によってのみ実行されます. 最先端の測定技術により、作業の最適な監視が可能になります. リワークの量と複雑さに応じて, 配達時間は通常、商品の受領後5営業日未満です。. 緊急のPCBリワークにはエクスプレスサービスも利用できます, 数時間以内に手直しが可能な場合.

PCBリワーク組み立てボード

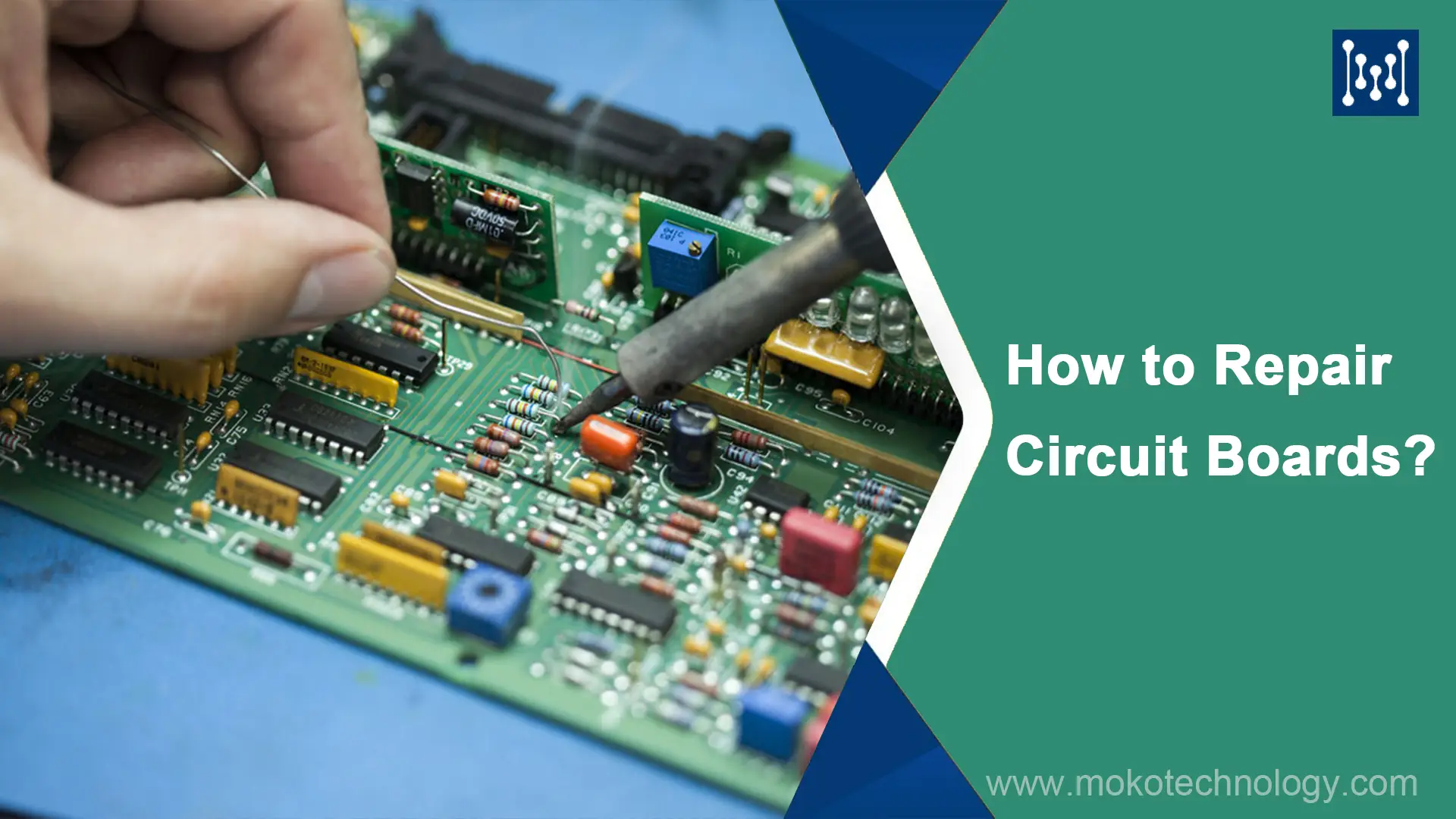

はんだを外してから再度はんだ付けします

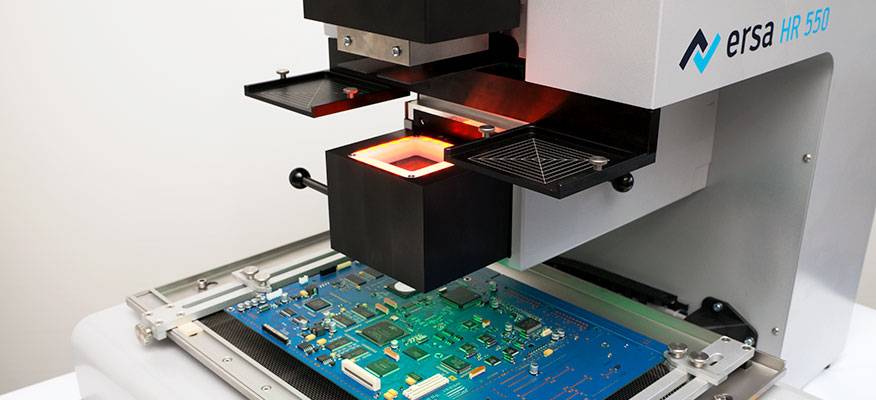

特別な問題を長期的にお客様にご満足いただけるよう解決するために, MOKOテクノロジーは設備に投資しました. ここでの焦点は、シンプルで穏やかな材料の除去とコンポーネントの再はんだ付けでした. 選択はErsascopeに落ちました 1 およびPCBリワークシステムIR 550 KurtzErsaからのA. MOKOテクノロジーにて, 回路基板が可能な限り均一に加熱されるように特別な注意が払われました. PCBのリワークプロセス中、ボードへの熱応力を可能な限り低く保ちます. 結果として, プリント基板や部品の寿命を不必要に損なうことはありません. その後、修理と再取り付けは、手動と機械的サポートの両方で行われます。.

IR 550 リワークシステムは、中波赤外線エミッターを使用してPCBを均一に加熱します (4 トムに 8 µm). PCBの反りを防ぎ、PCBの上部から下部への低温勾配ΔTを達成するには、アセンブリをウォームアップすることが重要です。.

Ersaシステムのトップヒーティングは、中波赤外線ヒーターまたはハイブリッドヒーターとしても設計されています. ハイブリッドヒーターは対流の少ない赤外線ヒーターです. このようにして、低い水平温度勾配を実現することもできます, つまり、. コンポーネント全体, 隅から隅へ. さらに, 熱気が多すぎることによるホットスポットを回避し、隣接するものの吹き飛ばしを減らします, 保護されていないコンポーネント.

PCBリワーク中の自動はんだ除去

PCBリワーク中のすべてのプロセスで, センサーがコンポーネントの温度を直接記録します. 閉じた制御ループは、はんだ付けプロセスを制御および制御します, これにより、コンポーネントと回路基板の温度偏差とそれに関連するストレスのリスクを最小限に抑えることができます。. 当社の従業員はまた、回路基板からコンポーネントを拾うときに制御された方法で作業します. IR 550 Kurtz ErsaのAは、上部ラジエーターに統合された真空ピペットを備えています。. これにより、はんだ除去プロセスを自動化できます. 付属の真空吸盤は、はんだが溶けるとすぐにコンポーネントをボードから自動的に持ち上げます. この慎重なコンポーネントのピックアップにより、回路基板へのストレスを防ぎます.

これらの穏やかなプロセスは、パッケージオンパッケージアプリケーションで特に需要があります. はんだ付け・はんだ付け時, 熱分布の均一性に対する要件は特に高いです. 例えば, 両方のレベルを同時に編集できます. はんだが溶けた後、上下にあるコンポーネントを一緒に持ち上げることができます. 同じことがコンポーネントの再はんだ付けにも当てはまります. これらは一緒に配置してはんだ付けすることができます, これにより、プロセス全体が簡素化されます.

レベルの個別処理が必要な場合, これも可能です. これをする, 温度プロファイルは非常に正確に設定する必要があります, 例えば, トップレベルでのみはんだ除去する. この場合, あまりにも, 上のレベルのコンポーネントは、再配置して再度はんだ付けすることができます. RPCを使用することをお勧めします 500 両方のレベルではんだ溶融を観察するためのリフロープロセスカメラ.

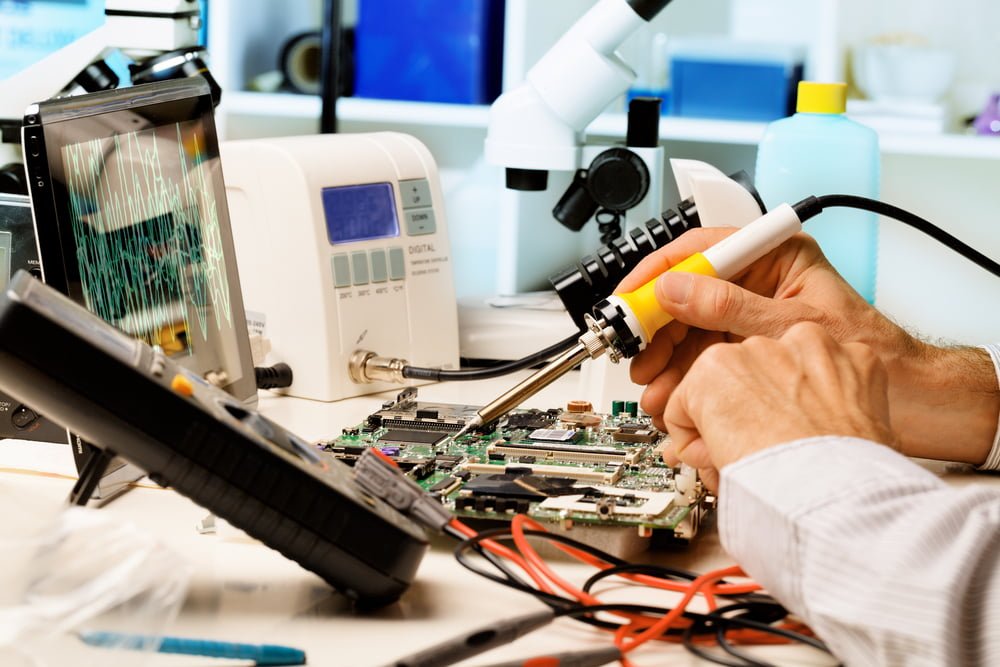

エルサスコープ 1 すべての手直しの結果を確認するには、ビジョンシステムをお勧めします, しかし、特にBGAを作り直すとき (リード画像を見る). 別のX線分析または他のデータと組み合わせて, はんだ接合部の品質を目視で確認できます. 橋, コンポーネントの下の汚染または異常は、この方法で識別できます.

PCBリワークサービスの特別なタスク

専門的なリワークの取り扱いには、高度な専門知識と最新の設備が絶対に必要です。. パッケージオンパッケージやBGAでの配線などの特別なタスクに関しては, タクト, 経験と適切な技術設備が重要です. MOKOテクノロジーは実行されています PCBA そして PCB製造 以来 2006, そのため、PCBのリワークの処理にはすでに非常に経験があります. 私たちは、特別な仕事が何年にもわたって中国の専門家にもやってきたことを確認しています. 最初は, 問い合わせは管理可能でした, しかし、時間の経過とともに、私たちは特別なタスクで高い評価を得てきたため、これまでに、そしてこれからも委託される、ますます要求の厳しいタスクに対処しています。. 私たちの主な仕事は、コンポーネントの標準化されたはんだ付けと再はんだ付けだけではありません. 私たちはしばしば私たちの仕事で回路基板全体を保存します, つまり、お客様は納期を守り、不要なコストを回避できます。.

最高の分野の1つは、BGAの下の配線です。. 高額な電子機器の開発が不適切だった場合, これらの組み立てられた回路基板は私たちと一緒になります. これは、BGAの接続がほとんど忘れられていたことを意味します. プリント回路基板の高いパッキング密度とコンポーネントの小型化の増加による, まず、技術的な実現可能性についてすべての要求を確認する必要があります. ワイヤーブリッジを設置できる場合, コンポーネントははんだ付けされていない必要があります. 次に、プリント回路基板とはんだパッドからスズを取り除き、処理する表面からすべての破壊的要因を取り除く必要があります。. 次に、ワイヤージャンパーを手で引っ張ります, 最高の精度が必要. 正しいワイヤサイズを選択することは特に重要です, そうしないと、BGAボールに触れるときに短絡が発生する可能性があります. その後、コンポーネントがリセットされ、はんだ付けされます. はんだ付けプロセスは、カメラ監視を使用して綿密に監視する必要があります. これに続いて、改訂された領域のX線分析が行われます。.

当社の常務取締役によると, 再加工中のはんだ付けプロセスの監視が必要です. 通常、これらのタスクのはんだ接合分析を実行して、後続の作業のはんだ付けプロファイルも定義します。. カメラ監視は重要なサポートです. 最初の分析は内視鏡で行われます, X線でより正確な結果が続きます. これが、お客様に高品質のPCBリワークを保証できる唯一の方法です。. パッケージオンパッケージ領域, 再加工で得られた経験とこれに使用される機械が使用されます. 再加工が行われるか、顧客がパッケージオンパッケージ手順を使用してコンポーネントを組み立てることを望んでいるかは関係ありません。. タスクは非常に似ています. パッケージオンパッケージ領域, BGAも正確に配置してはんだ付けする必要があります. エラーを回避し、顧客とその後のタスクのための正確なはんだ付けプロファイルを作成するために、はんだ付けははんだ接合分析によってもチェックされます.

エルサIR 550 PCBリワークシステムは、中波赤外線エミッターを使用して回路基板を均一に加熱します (4–8 µm). これにより、局所的な過熱が防止されます, いわゆるホットスポット. アセンブリのウォームアップは、PCBの反りを回避し、低電圧を実現するために特に重要です。, 垂直デルタT, つまり、. PCBの下部からPCBの上部の温度差. Ersaシステムのトップヒーティングは、中波赤外線ヒーターまたはハイブリッドヒーターとしても設計されています. ハイブリッドヒーターは対流の少ない赤外線ヒーターです. 私達はまた低いを達成することができます, コンポーネント全体の水平デルタT, 隅から隅へ. また、熱気が多すぎることによるホットスポットを回避し、隣接するものの吹き飛ばしを減らします, 保護されていないコンポーネント.

温度は、コンポーネント上のセンサーによってすべてのプロセスで直接記録されます. はんだ付けプロセスは、閉じた制御ループを介して制御および制御されます, これにより、コンポーネントとプリント回路基板の温度偏差とそれに関連するストレスのリスクが最小限に抑えられます。. 私たちのチームは、回路基板からコンポーネントをピックアップするときに、同じように簡単かつ制御された方法で作業します. エルサIR 550 Aは上部ラジエーターに統合された真空ピペットが装備されています, これにより、はんだ除去プロセスを自動化できます. バキュームカップを取り付けた状態, はんだが溶けるとすぐに、コンポーネントはボードから自動的に持ち上げられます. コンポーネントを注意深く拾うことによって, 回路基板へのストレスを回避します.

これらの穏やかなプロセスは、パッケージオンパッケージアプリケーションで特に需要があります. ここでは、熱分布の均一性に対する要件が特に高くなっています。, 特にはんだ付けとはんだ除去の場合. 例えば, 両方のレベルを同時に編集できます. はんだが溶けた後、上下にあるコンポーネントを一緒に持ち上げることができます. 同じことがコンポーネントの再はんだ付けにも当てはまります. 接合部の配置と接合部のはんだ付けが可能であり、プロセス全体を簡素化します, MOKOテクノロジーの経営陣がリクエストに応じて確認したように.

レベルの個別処理が必要な場合, これも可能です. これをする, 温度プロファイルは非常に正確に設定する必要があります, 例えば. トップレベルをはんだ除去するだけです. その後の上位レベルでのコンポーネントの配置と再はんだ付けも可能です。. リフロープロセスカメラの使用 (RPC) 両方のレベルではんだ溶融を観察することは理にかなっています.

エルサスコープ 1 すべての手直しの結果を確認するには、ビジョンシステムをお勧めします, しかし、特にBGAを作り直すとき. 別のX線分析または他のデータと組み合わせて, はんだ接合部の品質を目視で確認できます. 橋, コンポーネントの下の汚染または異常を特定できます.