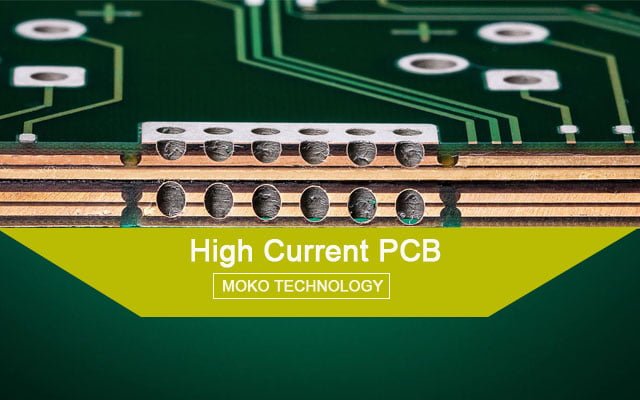

如果要使用智能電子設備控制電氣驅動器和電源的電流, 您必須掌握電源和微電子之間的平衡行為. 本文介紹了獨特且多樣化的高電流PCB技術的不同變體,它們適用於高達 1,000 一種. 該技術的核心是嵌入式銅條,該銅條從表面伸出以接觸SMD和其他功率組件.

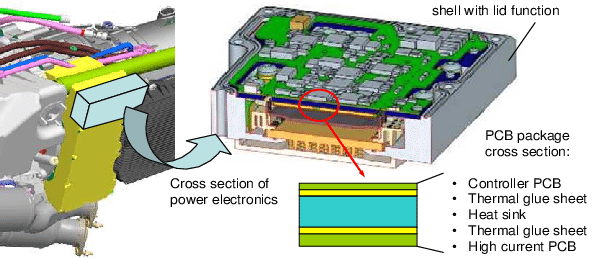

為了縮小一方面的大電流導體與另一方面的電子元件之間的間隙, 多條電纜, 安裝材料, 通常需要插入器, 特別是如果提供了SMD. 目的是將母線集成在印刷電路板中,以節省系統的結構體積和組裝工作量,並結合驅動電流,電源電流以及電子控制裝置.

有許多電路板技術是專為電源應用而設計的. 這些包括多層,其銅層厚度增加了多達 400 千分尺, 可以在更高層次上進行調平. 此外, 提供了幾種技術,這些技術依賴於銅橫截面的選擇性增加, 例如冰山技術, 線鋪設技術和厚銅層壓板的部分嵌入.

驅動技術: 優化用於電機控制的大電流PCB

本文比較了三種用於大電流電路板的PCB技術: 厚膜, 冰山, 和HSMtec. PCB拓撲和PCB設計影響功率半導體的載流能力和散熱.

合適的技術可用於將負載電路和精細導體組合在一起,以在FR4電路板上進行邏輯信號處理. 您節省了空間,避免了使用單獨闆卡的常規連接技術, 從而提高了電機控制的可靠性. PCB開發人員可以根據自己的任務優化功率半導體的載流能力和散熱.

從印刷電路板的角度來看, 驅動電子設備的規格可以歸納為五點: 1) 高集成度, 2) 電子裝配的可靠性, 3) 快速散熱, 4) 高電流與控制電子設備和 5) 降低系統成本, 例如. 通過切換到SMD組件, 零件或組裝過程更少.

一個明智的解決方案是將功率部分和控制電子設備相結合, IE. 負載電路和控制邏輯, 而不是僅在一個電路板上的兩個電路板上. 然而, 對於大電流導體,這需要大的導體橫截面和大的絕緣距離。, 同時, 精細的導體結構,用於在同一塊板上進行控制. 這消除了昂貴的插頭連接, 電纜線, 和母線, 以及限制可靠性的組裝步驟和風險. PCB專家KSG為此提供了三種技術: 厚銅, 冰山和HSMtec技術. 這三個過程均使用標準基材FR4.

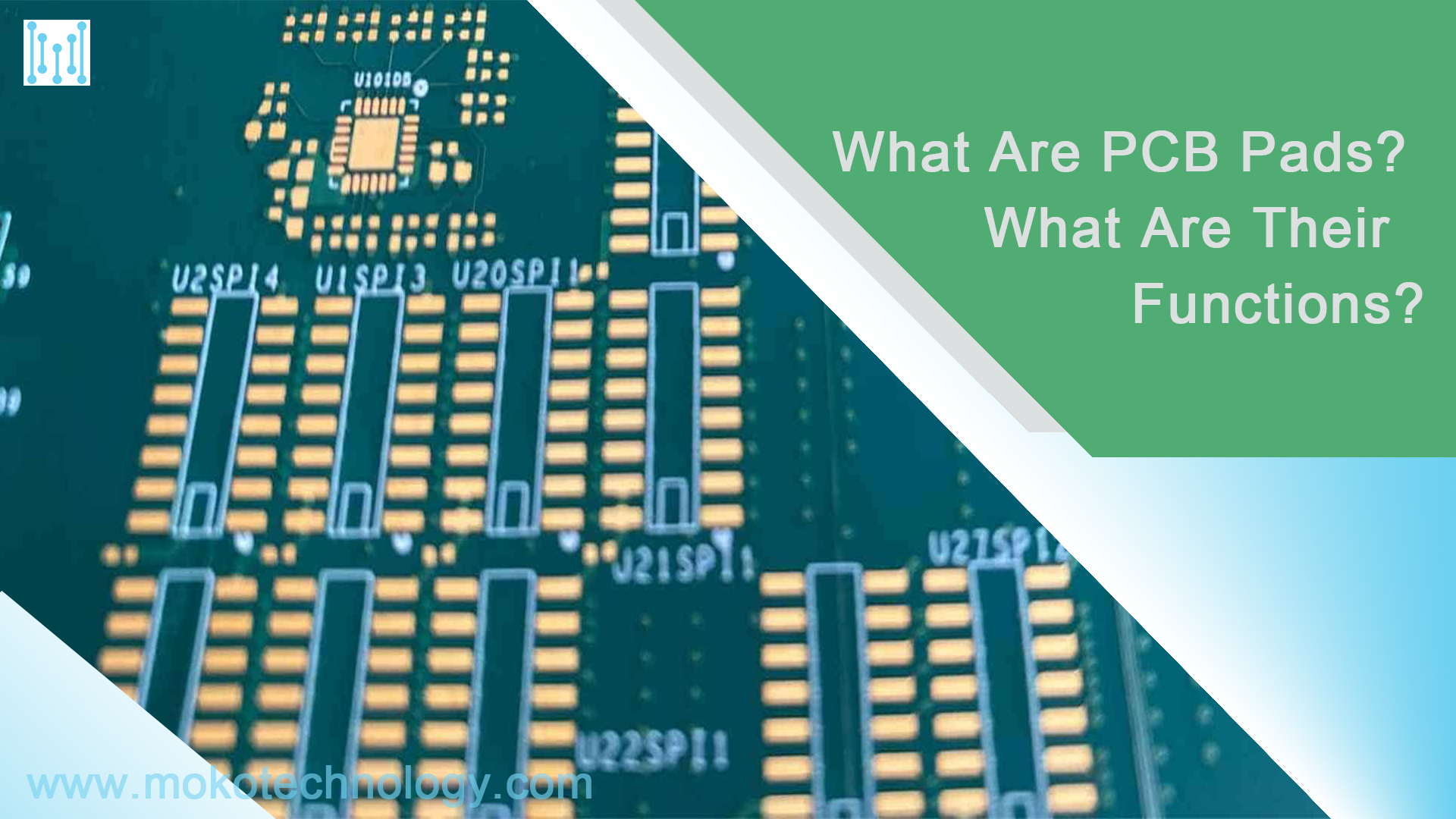

安全接觸大電流PCB

所有這些技術都有一些共同點: 高電流PCB板的各層和用於表面安裝組件或螺釘連接的連接之間通常沒有足夠的橫截面. 通孔形成所需大小電流的瓶頸. 和壓入式插頭, 螺絲, 並且夾具也不能保證與層的可靠接觸. 只有連接的干淨焊接才能形成從組件到所有層的連續連接. 這裡, 然而, 總銅厚度越高, 風險更大的是焊料滲透.

相比之下, 無論設計如何, 高電流電路板以最大導體橫截面接觸組件和連接 (數字 2 以下). 這樣, SM和THT組件可以與鍵合功率半導體結合使用, 壓入式觸點和螺釘連接,電流路徑無瓶頸. 同時, 母線用作散熱器. 組件與該熱質量直接接觸,因此進行了最佳冷卻.

設計, 生產, 電流PCB的設計與加工

與電氣工程中已知的常規母線相比, 大電流電路板使用單獨成型的銅零件. 銅零件的形狀和位置可以自由定義. 這使佈局設計者可以自由地放置組件和連接,從而創建具有優化的熱和電功能的緊湊型模塊。.

由於每個大電流項目都有自己的特點, 很難制定通用的設計規則. 取決於銅零件和絕緣條的尺寸和形狀, 必須檢查每個項目的設計限制. 準則值為設計提供了粗略的指導.

製造大電流的PCB電路板, 首先製造銅零件. 取決於大小, 形狀, 和零件數量, 這是通過蝕刻完成的, 銑削或沖壓. 將銅零件放在預磨的機架中,然後用預浸料和可能的其他層壓制.

高電流PCB的優勢之一是工藝. 因為母線是嵌入式的, 大電流電路板 – 除了重量 – 不能從外部與其他電路板區分開. 如果將輪廓設置為較高的熱質量,則可以在常規SMD工藝中進行處理. 經驗表明,可以很好地掌握這些焊接過程. 與大電流導軌直接接觸的組件的維修過程, 另一方面, 比傳統的平面組件更複雜.

大電流PCB的技術變體

考慮到可能的變化後,大電流PCB板的全部潛力將變得清晰.

如果銅零件的形狀使它們到達表面並與TOP上的其他焊盤齊平,則該技術將提供最大的好處。 / 或BOT (圖. 1). 這為您提供了一個完全平坦的電路板,可以在後續的漿糊印刷和組裝過程中進行進一步處理,而無需進行調整. 電纜接線片, 模組, 和可擰緊的組件也更易於連接到大電流位置.

在該技術的另一個版本中, 高電流層從電路板的邊緣橫向突出. 這些觸點可以直接用作插頭,也可以像常規母線的末端一樣進行接觸.

高電流PCB電路板的以下兩個變體在高電流下比在冷卻組件上無目標.

如果銅部件的上,下都有SMD連接表面, 它們的工作方式類似於傳統的印刷電路板嵌體, 將其壓入印刷電路板的切口中,以將功率組件的熱量從TOP傳導至BOT. 嵌入式銅件 (圖. 9) 與傳統嵌體的不同之處在於,由於電路板上沒有機械應力,因此它們在製造和加工過程中更加可靠. 此外, 墊的大小和位置可以相互獨立選擇. 無需額外的努力也可以進行電氣連接.

高電流PCB板的最後一個版本是單面版本 (數字 10 和 11). 這裡, 銅板凸起的焊盤突出穿過薄絕緣層的絕緣層, 以便在SMD散熱器觸點與相應的組件連接處直接接觸時. 與IMS製成的鋁基板形成對比, 這個版本沒有絕緣層, 這樣可以在這裡耗散更高的功率. 使用這樣的構造, 除其他事項外, 適用於具有高達 10 w ^.

帶大電流電路板, MOKO技術 另一個重要的組成部分正在擴大其在熱管理領域的技術範圍:

固態銅嵌入電路板中,可以直接安裝到到達表面的SMD焊盤上.

SMD大電流電路板的結構

大電流電路板也可以與其他組裝和連接技術接觸:

– 回流/波峰焊SMD / THT- 鋁線鍵合

– 螺絲釘: 孔眼 / 螺紋孔

– 外層有盲孔

– 壓配技術大電流連接器

在很多情況下, 通過專門實施的製造工藝,以及通過對標準工藝的優化工藝控制,可以減少生產大電流PCB的額外工作量.

厚銅PCB將功率損耗水平分佈

厚銅技術已在市場上建立了多年,並已大量生產. PCB行業通常會在≥105µm的銅結構中使用厚銅. 較粗的銅導體可改善功率組件產生的高功率損耗和/或用於傳輸大電流的水平熱量分佈,從而改善大電流PCB應用中母線的沖壓和彎曲結構. 具有多達四個內層, 每個都有 400 µm銅, 可能承載數百安培的電流. 理想地, 較粗的銅導體位於內層.

靈活的佈局更改, 緊湊的設計, 簡單的加工/組裝和相對較低的變更成本,以及PCB行業的標準工藝,都支持厚銅PCB. 儘管厚銅電路板的處理步驟與常規電路板的標準吞吐量沒有顯著差異, 生產需要特殊的過程經驗和管理. 厚銅電路板留在蝕刻線中 10 至 15 更長的時間並具有典型的蝕刻輪廓. 厚銅電路板的蝕刻和鑽孔工藝決定了電路圖的設計規則,必須遵守. PCB製造商提供了有關成本和工藝優化的層構造和設計規則的建議清單.

重要須知: 基底鍍層≥105µm的FR4層壓板由於銅含量高而更加昂貴. 與雙面層壓的標準層壓板相比 18 微米, 材料成本因素約為 1: 8 至 1:10. PCB開發人員必須注意最大程度地利用材料. 與PCB製造商的早期協調有助於大幅降低成本. 關於小型化, 厚銅技術受到限制. 由於強大的咬邊, 只能創建相對粗糙的結構. 另一個限制: 不能在與粗銅導體相同的佈線水平上進行精細的信號佈線.

冰山: 用於均勻的表面形貌

在接線層, 有一些地區 70 至 100 µm銅用於邏輯和區域,最大可達 400 負載銅為µm. 厚銅大部分沉沒在電路板上. 這樣可以在整個導體圖案上形成均勻的表面形貌. 冰山原理也可以與內層的厚銅結合.

嵌入三分之二的 400 基礎材料中的微米厚的銅區域可形成平坦的印刷電路板表面. 優勢: 僅需一次澆鑄過程,即可用阻焊膜可靠地覆蓋導體側面. 後續組裝過程可以在一個層面上進行. 冰山結構也適合作為功率部件的散熱器,並且可以與鍍通孔結合使用 (方法) 優化熱管理.

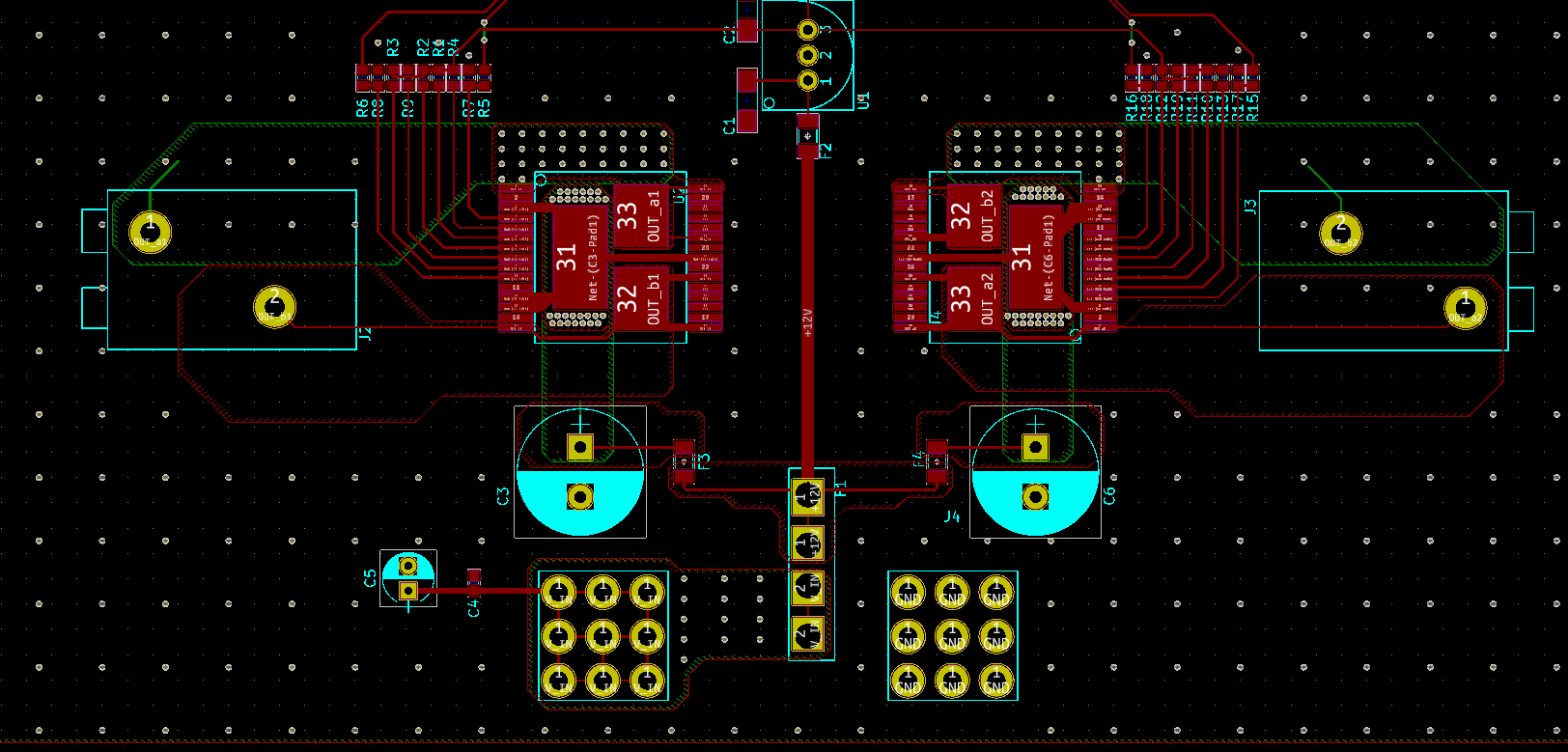

HSM技術: 內層和外層中的銅元素

在電路板上結合負載和邏輯的另一種方法是HSMtec. 這裡, 在高電流流動的那些點處,有選擇地將塊狀銅元件安裝在FR4多層的內層和外層下, 並超聲鍵合到蝕刻導體圖案的基礎銅上. 壓完層之後, 銅型材位於多層的外層和/或內層中. 其餘電路板不受影響.

多層是按標準製造工藝製造的,並按常規組裝和焊接工藝進一步加工. 具有這種結構, 可以滿足機器的介電強度和絕緣等級的電氣規範以及要求苛刻的溫度條件,並且車輛的安裝空間有限.

多層內部的實心銅型材還可以實現三維結構. 垂直於銅型材的缺口銑削允許將電路板的各個部分彎曲到 90 °. 這樣, 巧妙地利用安裝空間,並在彎曲邊緣傳遞高電流和高熱量. 該結構以二維電路板的形式佈置, 在面板中製造和組裝. 組裝或組裝模塊後, 電路板彎曲成三維形狀.

該軟件支持開發人員確定大電流導體走線的尺寸. 僅需輸入一些信息,例如電流和溫度, 計算器提供了HSMtec和HSMtec的最小線寬 70 和 105 µm銅包層.