現代電氣和電子產品和組件採用最先進的技術,並為用戶提供幾年前無法想像的功能和服務. 但儘管擁有最先進的技術和製造, 電子電氣產品及零部件的錯誤和故障在實踐中屢屢發生, 這使我們成為今天的話題: PCB故障分析!

造成這種情況的原因是多方面的,從設計不當到材料質量差再到製造規格不准確. 很遺憾, 然而, 電氣和電子產品中的錯誤和故障通常不僅會帶來不便,還會對人和環境造成相當大的風險.

什麼是PCB故障分析

術語 PCB 故障分析代表對導致產品或組件故障的原因的全面調查. 使用廣泛的技術和測試方法, 測試工程師識別和評估產品或組件故障的具體原因.

一旦確定原因, 可以採取措施對產品進行修改或重新開發,以避免將來出現產品故障. 還可以在原型階段使用一些錯誤分析方法,以便在產品推出之前及早發現潛在錯誤並解決弱點.

為什麼 PCB 故障分析很重要

產品故障會對電氣和電子產品及組件的製造商造成多種後果. 不符合承諾的產品可能會導致用戶失望並損害公司作為高質量產品製造商的聲譽. 然而, 產品故障還可能導致代價高昂且耗時的產品召回以及相關的負面宣傳.

在最壞的情況下, 產品故障會危及人身和財產安全,造成人身傷害甚至死亡. 故障分析可幫助製造商提高其產品的質量和安全性,並降低未來類似設備出現故障的風險.

MOKO Technology 能為您的 PCB 做什麼

用於故障分析, 我們為電氣和電子產品和組件提供全方位的測試服務. 除了故障分析, 我們還提供以下測試服務:

塗層測試/薄膜技術

– 包括化學成分的測定, 層厚, 塗層的取向和質量以及附著力測試.

印刷電路板的測試——例如. 確定鍍鋅層的厚度和均勻性, 分層測試和焊錫耐熱性測試

產品測試

- 例如. 輻射測試以確定結構條件或確定內部缺陷, 通過曲線測試進行電氣表徵, 球柵陣列中的染色和撬測試 (BGA) 和連接, 和可焊性調查.

可靠性和操作安全測試, 包括溫度變化和衝擊試驗後的調查, 水分測試和鹽霧測試.

表面分析

– X射線光電子能譜 (XPS) 和原子力顯微鏡 (原子力顯微鏡) 和其他方法

使用差示掃描量熱法進行熱分析 (DSC), 熱重分析 (熱重分析) 和熱機械分析 (黑暗的) 和其他方法.

化學分析

– 包括電感耦合等離子體質譜 (電感耦合等離子體質譜儀), 傅里葉變換紅外光譜 (紅外光譜) 和氣相色譜與質譜聯用 (氣相色譜-質譜聯用).

機械測試, 包括拉伸試驗, 疲勞試驗和振動試驗.

電磁兼容性測試 (電磁兼容)

– 關於線路和輻射發射以及抗擾度.

印刷電路板金屬化裂紋

問題: 電子模塊故障

解決方案: 金相橫切

結果: 過孔金屬化裂紋

倒裝芯片觸點

來自項目 HTM 的示例

試油後倒裝芯片觸點,

13346, NiAu / SbSn / PdAg,

2000 小時 200 ℃

印刷電路板上的沉積物

存款調查

方法: 紅外光譜結果:

羧酸鹽 (羧酸鹽,

特別是己二酸 (己酸) 和集成電路

存款調查

方法: REM 和 EDX

綁匪

多層印製電路板故障分析

問題: 印刷電路板上的熱應力傳感器不再有電接觸

解決方案: 金相橫切

結果: 解除了楔形債券接觸

原因: PCB 和 Gloptop 之間的裂紋導致機械應力.

污染

描述:

銅表面的污染和腐蝕導致了這種焊眼的鍍錫問題. 此外, 缺陷 (明亮的區域) 在銅表面可見, 在哪個基材上發光 (銅層厚度太薄). 不可接受的錯誤, 因為在後面的焊接過程中可能會發生非焊接.

原因/補救工作:

• 製造商的製造電氣缺陷

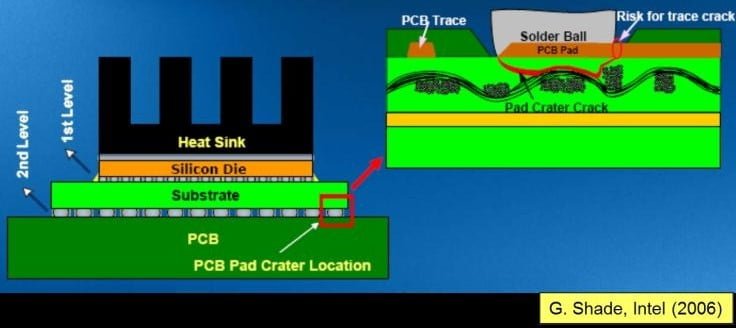

組件上的隕石坑

金層

描述:

電鍍過程中的錯誤. 在標記區域, 電鍍沉積的金太少. 底層 (你) 顯示腐蝕的最初跡象. 不能容忍的錯誤, 作為焊接錯誤, 可能發生在焊接過程中.

原因/補救工作:

• 電鍍工藝不足

• 準備印刷電路板 (打掃, 底層) 不足的

金層不良

結的形成

描述:

金表面下鎳阻擋層的結形成. 由於電鍍過程中電流分佈不利, 中間層形成許多結節 (見下圖, 切) 穿過金層突出. 在概覽中, 這些結節清晰可見. 此電路板不應用作焊接或接觸問題.

原因/補救工作:

電鍍工藝中缺Ni層衝破上金層

結的形成

中斷

描述:

中斷跟踪. 由於印刷電路板生產過程中電鍍過程中的錯誤 (減法過程), 部分痕跡被蝕刻掉. 此錯誤表明光刻膠存在缺陷. 製造錯誤.

PCB生產中的電鍍錯誤

製造商光刻膠錯誤/工藝錯誤

部分中斷

描述:

與上圖相同的連接, 然而, 痕跡沒有完全分開. 雖然給出了電氣功能, 在電力負載條件下,印刷電路板的功能可能會出現問題.

電鍍缺陷 印刷電路板生產

製造商光刻膠錯誤/工藝錯誤

導體軌蹟的部分中斷

異物夾雜物

描述:

在痕量中包含外來顆粒. 這可能是基材的玻璃纖維. 因為這種夾雜物減少了痕跡厚度, 這個錯誤是不可接受的.

原因/補救工作:

PCB製造失敗

漆面不平整

原因/補救工作:

• 面罩不合適

• 印刷電路板上的表面污染

• 塗料的熱負荷不足

原因/補救工作:

• 塗料塗裝過程中的錯誤

• 清漆不足的剝離

描述:

塗層與其理想位置相比的偏移. 這個最常見的錯誤對後期的焊錫質量影響非常大, 因為 (如圖所示) 可潤濕表面可以顯著減少或完全模糊. 不能容忍的錯誤.

覆蓋塗層的偏移

描述:

塗層與其理想位置相比的偏移.

原因/補救工作:

油漆塗裝過程中的錯誤

清漆不足的剝離

錯誤佈局相關 (接觸)

包容

描述:

在油漆下包含未定義的顆粒. 短路 (導電夾雜物) 將由這個錯誤引起.

原因/補救工作:

製造商的製造錯誤

未塗層基材的污染

缺陷

描述:

塗層局部缺陷, 塗層的不規則層厚. 這個錯誤只能在鑄造過程中觀察到. 由於印刷電路板上的油漆分佈不均, 也有缺陷 (完全沒有油漆). 裸露的導體拉力可能會導致腐蝕,從而影響組件的電氣性能.

原因/補救工作:

塗裝工藝不足

用過的罩光油不合適

基材表面不平整, 油漆擴散不良

塗層缺陷

描述:

油漆故障直接上痕跡. 在焊接過程中, 存在在焊眼和可潤濕跡線表面之間建立橋樑的風險. 這種現象主要是由於底層印刷電路板區域的雜質. 需要返工.

原因/補救工作:

雜質 (脂肪) PCB的

導致局部缺陷的塗裝過程中的錯誤

對油漆的機械影響 (油漆的閃光)

裂縫

描述:

裂縫 (微裂紋) 在阻焊掩模的表面上. 掩膜加工中的錯誤 (壓力, 基材膨脹) 在油漆表面產生裂縫. 主要問題是由於梯子表面的腐蝕隨後水分滲透. 腐蝕對於電流導體來說尤其成問題,因為電遷移會對絕緣電阻產生強烈的負面影響.

原因/補救工作:

阻焊蓋有缺陷

機械載荷導致油漆開裂

無法處理油漆

油漆中的裂縫

描述:

與上面相同的連接, 然而, 裂紋是在這裡機械誘導的, 例如. 受交通影響.

原因/補救工作:

印刷電路板/組件處理不當

不耐機械負載的覆蓋漆

支隊, 皺紋

描述:

支隊, 兩個焊錫填充的直通觸點周圍的皺紋. 焊接過程中的熱負荷, 加上糟糕的佈局設計 (油漆太靠近直通觸點), 導致顯示的油漆去除.