在難以獲得零件的時候, 對靈活性和快速開發週期的需求不斷增長, 清潔,廉價的PCB返工,以節省組裝的或裸露的印刷電路板,變得越來越重要. 每個PCB或 PCB組裝 可以通過返工修復的產品可以通過不處理也不必生產新的PCB來保護我們的環境. MOKO技術 已節省超過 500,000 近年來的PCB.

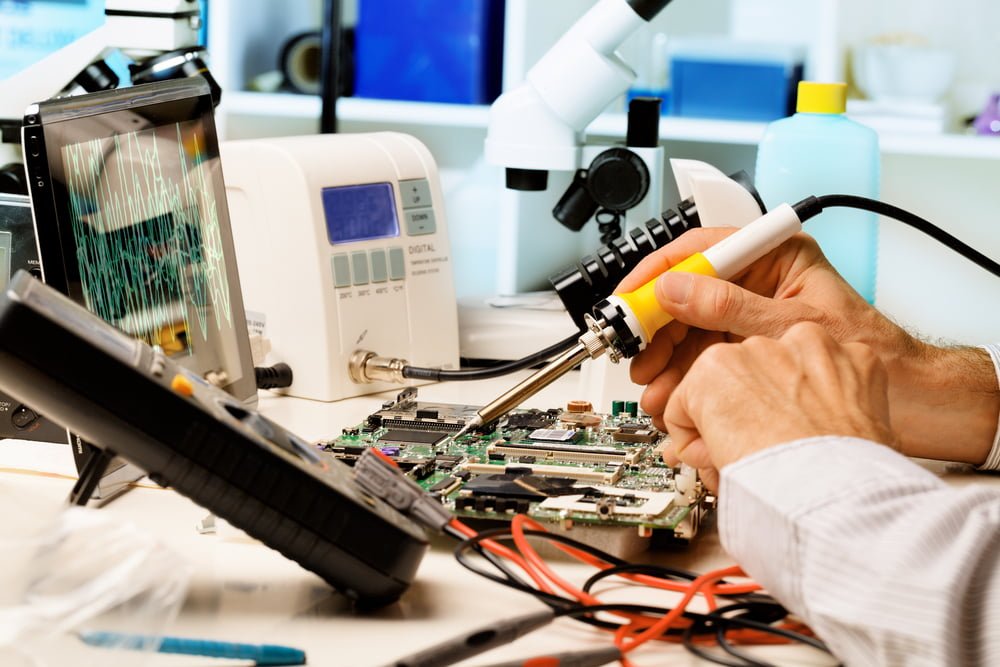

使用特殊, 自主開發的技術, MOKO Technology的專家可以, 例如, 在先前組裝的組件中鑽孔. 精度與新生產的印刷電路板相對應. 該工作僅由具有多年PCB製造經驗的員工執行。. 最先進的測量技術可實現對工作的最佳監控. 取決於返工的數量和復雜性, 交貨時間通常在收到貨物後不到五個工作日. 緊急服務也可用於緊急PCB返修, 可以在幾個小時內進行返工的地方.

PCB返修組裝板

拆焊然後再次焊接

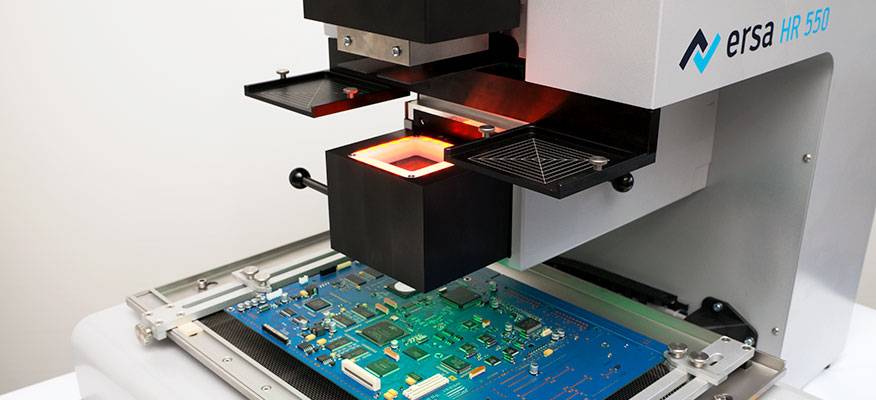

為了長期解決特殊問題,使客戶滿意, MOKO Technology已投資設備. 這裡的重點是簡單而溫和的材料去除和零件的重新焊接. 選擇落在Ersascope上 1 和PCB返修系統IR 550 來自Kurtz Ersa的A. 在MOKO Technology, 特別注意確保電路板盡可能均勻地加熱. 在PCB返工過程中,我們將電路板上的熱應力保持在盡可能低的水平. 因此, 我們不會不必要地損害印刷電路板和組件的使用壽命. 然後,手動和在機械支持下進行修理和重新裝配.

他們的 550 返修系統使用中波紅外發射器均勻加熱PCB (4 湯姆到 8 微米). 對組件進行預熱對於防止PCB翹曲並實現從PCB頂部到底部的低溫梯度ΔT很重要.

Ersa系統中的頂部加熱器還設計為中波紅外加熱器或混合加熱器. 混合加熱器是對流度低的紅外加熱器. 這樣我們也可以實現較低的水平溫度梯度, IE. 跨組件, 從一個角落到另一個角落. 此外, 我們避免了由於過多的熱空氣而引起的熱點,並減少了周圍物體的吹走, 不安全的組件.

PCB返修期間的自動拆焊

在PCB返工期間的每個過程中, 傳感器直接在組件上記錄溫度. 封閉的控制迴路控制和控制焊接過程, 這應將溫度偏差的風險以及組件和電路板的相關應力降至最低. 從電路板上拾取元件時,我們的員工也以受控的方式工作. 他們的 550 Kurtz Ersa的A裝有集成到頂部散熱器中的真空吸管. 這樣可以使拆焊過程實現自動化. 焊料熔化後,附帶的真空吸盤會自動將元件從板上提起. 小心拾取組件可防止電路板上產生任何壓力.

這些溫和的過程特別適合層疊包裝應用. 焊接進出時, 對熱分佈均勻性的要求特別高. 例如, 可以同時編輯兩個級別. 焊料熔化後,可以將一個位於另一個之上的組件一起提起. 零件的重新焊接也是如此. 這些可以放置並焊接在一起, 這簡化了整個過程.

如果需要單獨處理級別, 這也是可能的. 去做這個, 溫度曲線必須非常精確地設置, 例如, 僅在頂層拆焊. 在這種情況下, 也, 上層的組件可以重新放置並重新焊接. 建議使用RPC 500 回流焊過程攝像頭,可觀察兩個層面上的焊料熔化情況.

Ersascope 1 建議使用視覺系統檢查所有返工的結果, 但尤其是在返工BGA時 (看到鉛圖像). 結合其他X射線分析或其他數據, 焊點的質量可以目視檢查. 橋樑, 可以通過這種方式識別組件下的污染或異常.

PCB返修服務中的特殊任務

專業地處理返工絕對需要高水平的專業知識和現代化的設備. 當涉及特殊任務時,例如堆疊式封裝或BGA下的佈線, 機智的, 經驗和正確的技術設備至關重要. MOKO科技一直在表現 印刷電路板 和 PCB製造 自從 2006, 因此我們在處理PCB返工方面已經非常有經驗. 我們確認,多年來,中國專家還承擔了特殊任務. 原來, 查詢是可管理的, 但是隨著時間的流逝,我們已經在特殊任務方面樹立了良好的聲譽,因此我們正在處理越來越苛刻的任務,這些任務已經並且將要交託給我們。. 我們的主要任務不只是組件的標準化焊接和重新焊接. 我們經常在工作中保存整個電路板, 這意味著我們的客戶可以滿足他們的交貨日期並避免不必要的費用.

最高學科之一是BGA下方的佈線. 如果高價電子產品的開發不當, 這些組裝好的電路板最終歸我們所有. 這意味著大多數BGA的連接都被遺忘了. 由於印刷電路板上的高包裝密度以及組件的日益小型化, 我們首先必須檢查每個要求的技術可行性. 如果可以設置線橋, 組件必須是未焊接的. 然後,必須清除印刷電路板和焊盤上的錫,並且必須清潔要處理的表面上的所有乾擾因素. 然後用手拉動跳線, 需要最高的精度. 選擇正確的電線尺寸尤為重要, 否則觸摸BGA球時可能會發生短路. 然後重新設置組件並焊接. 焊接過程必須使用攝像機監控器進行嚴密監控. 接下來是對修訂區域的X射線分析.

據我公司常務董事說, 在返工期間必須監控焊接過程. 我們通常針對這些任務進行焊點分析,以便為後續工作定義焊接輪廓. 攝像頭監控是至關重要的支持. 第一次分析是用內窺鏡進行的, 然後在X射線上得到更精確的結果. 這是我們可以確保客戶進行高質量PCB返工的唯一方法. 在“層疊式包裝”區域中, 使用了在返工中獲得的經驗以及用於此目的的機器. 無論是進行返工還是客戶希望使用“包裝上的包裝”程序組裝組件都沒有關係. 任務非常相似. 在“層疊式包裝”區域中, BGA也必須精確放置並焊接. 還通過焊點分析檢查焊接,以避免錯誤並為客戶和後續任務創建準確的焊接配置文件.

Ersa IR 550 PCB返修系統使用中波紅外發射器均勻加熱電路板 (4–8微米). 這樣可以防止局部過熱, 所謂的熱點. 對組件進行預熱對於避免PCB翹曲並實現低功耗特別重要。, 垂直Delta T, IE. PCB頂部與PCB底部之間的溫差. 我們的Ersa系統中的頂部加熱器還設計為中波紅外加熱器或混合加熱器. 混合加熱器是對流度低的紅外加熱器. 我們也可以實現低, 組件上的水平增量T, 從一個角落到另一個角落. 我們還避免了由於過多的熱空氣而引起的熱點,並減少了周圍物體的吹走。, 不安全的組件.

在每個過程中,溫度都由傳感器直接記錄在組件上. 焊接過程通過閉環控制, 從而最大程度地降低了溫度偏差的風險以及組件和印刷電路板的相關應力. 我們的團隊從電路板上拾取元件時同樣容易且可控地工作. Ersa IR 550 A配備了集成在頂部散熱器中的真空移液器, 這樣可以使拆焊過程實現自動化. 附有真空杯, 焊料融化後,組件自動從板上提起. 通過仔細撿起組件, 我們避免在電路板上施加任何壓力.

這些溫和的過程特別適合層疊包裝應用. 這裡對熱均勻分佈的要求特別高, 特別是在焊接和拆焊時. 例如, 可以同時編輯兩個級別. 焊料熔化後,可以將一個位於另一個之上的組件一起提起. 重新焊接零件也是如此. 可以進行接頭放置和接頭焊接,並簡化了整個過程, 經MOKO Technology管理層確認後.

如果需要單獨處理級別, 這也是可能的. 去做這個, 溫度曲線必須非常精確地設置, 例如. 只是拆焊頂層. 隨後也可以在上層放置和重新焊接組件. 回流焊過程相機的使用 (RPC) 在兩個級別上觀察焊料融化都是有意義的.

Ersascope 1 建議使用視覺系統檢查所有返工的結果, 但尤其是在返工BGA時. 結合其他X射線分析或其他數據, 焊點的質量可以目視檢查. 橋樑, 可以識別組件下的污染或異常.