在製造過程中 印刷電路板, 焊接是一個非常重要的過程, 用於實現所有元器件與印刷電路板的電氣連接. PCB 焊盤在 PCB 組裝過程中起著至關重要的作用,因為它們決定了將元件焊接到電路板上的位置. 他們的尺寸, 形狀, 和位置會影響PCBA的功能和可靠性. 所以, 在今天的博客中, 我們將仔細研究 PCB 焊盤.

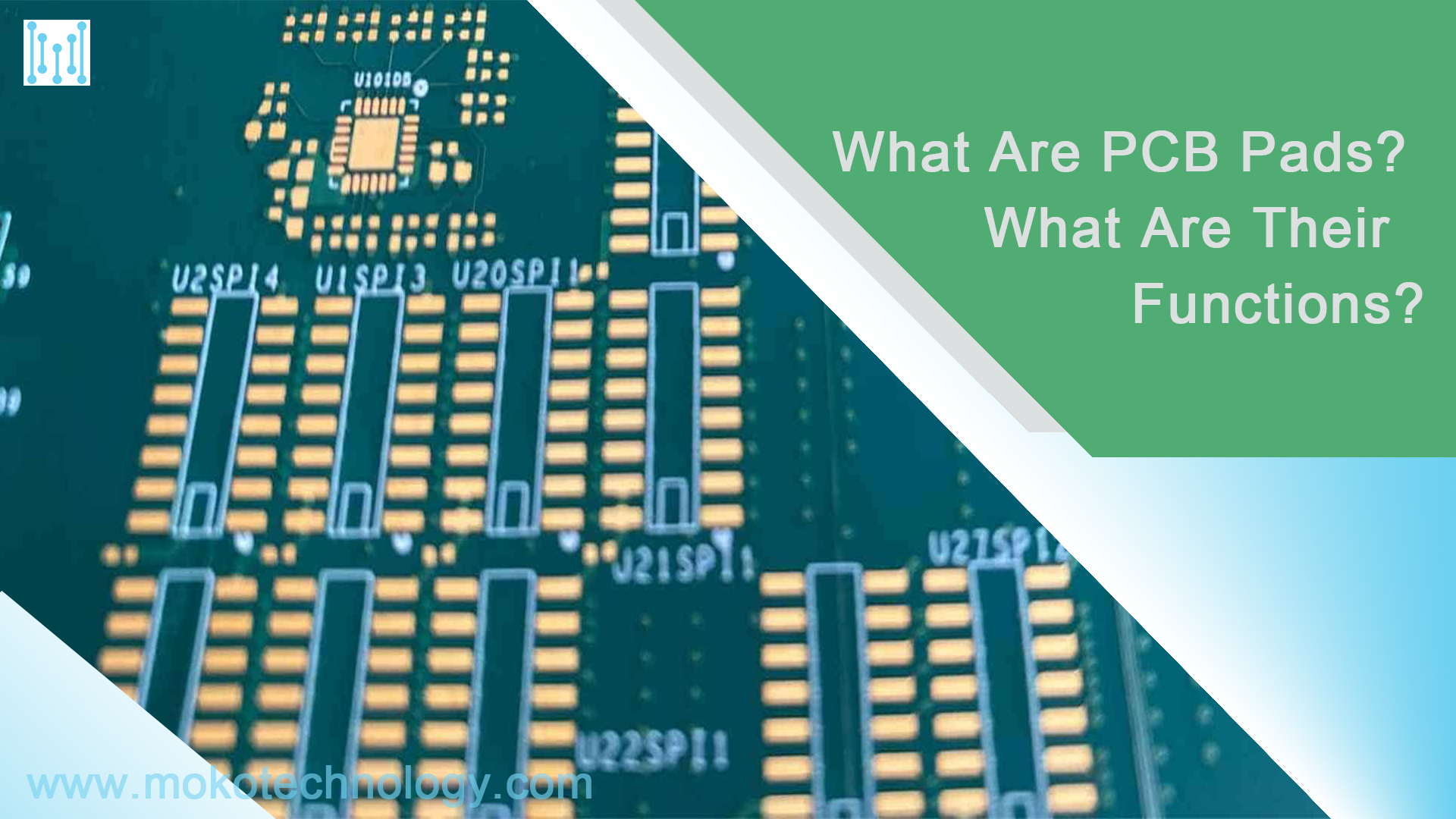

什麼是PCB焊盤?

PCB焊盤, 也稱為焊盤或焊盤, 是印刷電路板上專為連接電子元件而設計的區域. 這些焊盤通常為圓形或矩形,由銅或其他導電材料製成. PCB焊盤作為電子元器件與PCB上走線的連接點. 它們提供了一個表面,在該表面上焊接或安裝元件的引線或端子. 焊盤通常位於走線的端點, 組件的放置位置. 焊盤的設計和放置會直接影響可焊性, 可靠性, 和組件的熱傳導.

PCB焊盤的類型

根據組件和封裝方法,PCB 焊盤可分為兩種主要類型: 通孔焊盤和表面貼裝焊盤.

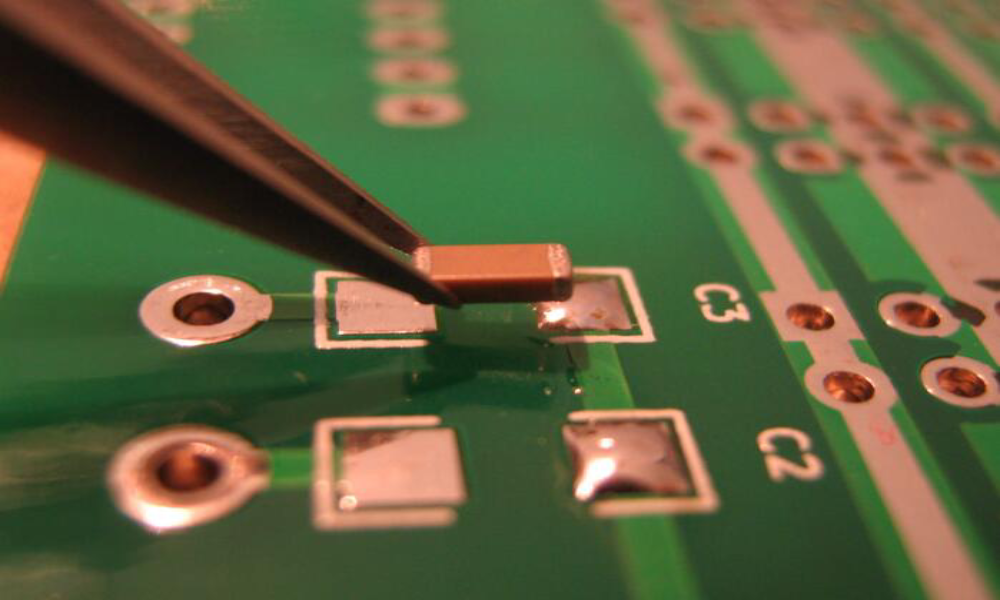

通孔焊盤

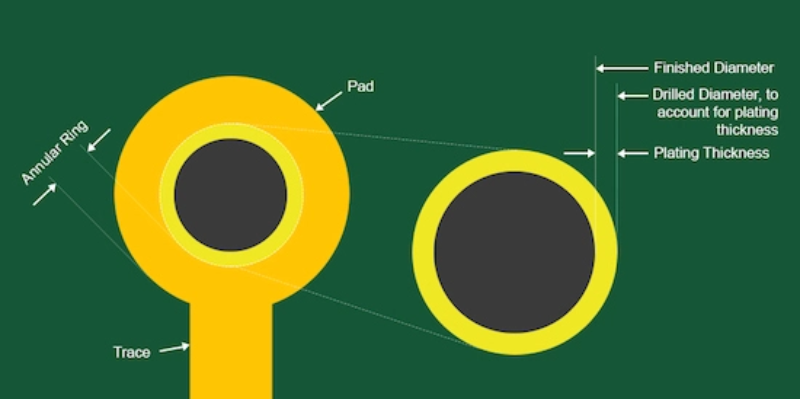

通孔焊盤用於在電路板上安裝通孔元件. 這些焊盤具有通孔,組件的引腳在這些孔中插入 PCB焊接 過程. 通過通孔焊盤焊接元件, 建立耐用的焊點, 確保與 PCB 建立可靠的長期機械和電氣連接. 然而, 重要的是要注意,由於存在組件引線和必要的孔, 上路由空間的可用性 多層板 可能會受到限制.

表面安裝墊

表面安裝焊盤用於將電子元件直接安裝到電路板的表面上. 不同於通孔焊盤, 這需要組件穿過板上的孔, 表面貼裝焊盤專為可直接焊接到電路板表面的較小元件而設計. 表面貼裝焊盤具有多種優勢. 它們可實現更高的組件密度, 允許更多的元件放置在板上更小的空間內. 這種緊湊的佈置增強了電路的功能和性能. 此外, 表面貼裝焊盤特別有利於復雜多層板的設計, 空間優化至關重要. 然而, 重要的是要注意表面貼裝焊盤可能不適合產生大量熱量的組件. 表面貼裝技術的緊湊特性可能會限制散熱, 可能導致過熱問題.

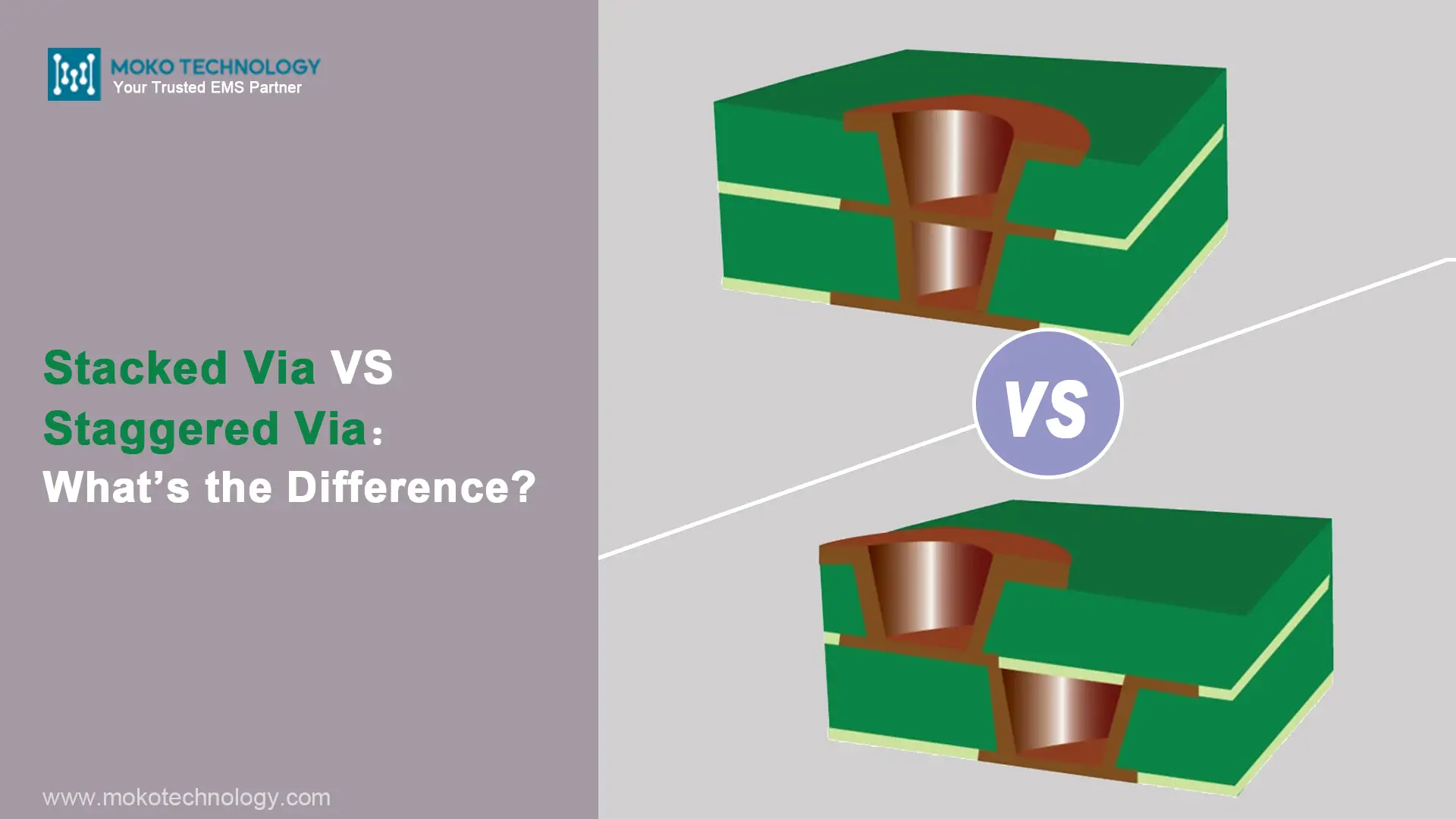

BGA (球柵陣列) 焊盤屬於表面貼裝焊盤類別, 與用於其他表面貼裝元件的焊盤相比,它們通常更小、更密集. 而常用的BGA焊盤有兩種:

- 阻焊層定義的焊盤 (貼片)

BGA 元件的 SMD 焊盤設計有阻焊層孔徑,這些孔徑小於它們覆蓋的焊盤的直徑. 這是為了最小化組件將被焊接到的焊盤的尺寸. 通過應用阻焊層覆蓋下面的銅焊盤的一部分, 實現了兩個優點: 首先, 它有助於將焊盤固定到電路板上, 防止它們因機械或熱應力而升空. 第二, 掩模中的開口為 BGA 上的每個球提供了一個導向,以便在焊接過程中對齊.

- 非阻焊定義焊盤 (國家安全管理委員會)

非阻焊層定義 (國家安全管理委員會) 焊盤是一種用於未被阻焊層覆蓋的印刷電路板的銅焊盤. 與焊球的直徑相比,它們的尺寸通常更小, 通常將焊盤尺寸減小大約 20% 球徑. 焊盤尺寸的減小允許焊盤之間更近的間距, 實現更高效的佈線,使其適用於高密度和細間距 BGA 芯片. 然而, NSMD 墊更容易分層, 這可能由於熱應力和機械應力而發生.

PCB焊盤的尺寸和間距

尺寸, 形狀, 焊盤的間距取決於所用元件的具體要求. 不同類型的組件可能具有不同的焊盤配置. 對於單面焊盤, 直徑或最小寬度為1.6mm; 雙面弱線焊盤, 只需增加0.5mm的孔徑, 因為焊盤尺寸過大容易造成連焊. 對於孔徑大於 1.2mm 或焊盤直徑大於 3.0mm 的焊盤, 我們應該考慮將它們設計成異形墊. 此外, 我們要知道焊盤的內孔一般不小於0.6mm, 因為小於0.6mm的孔在打孔的時候不好操作.

關於焊盤間距, 重要的是要考慮將插入或連接到焊盤的元件引腳的尺寸, 同時還要考慮到相關的組件包. 不同元器件對焊盤安裝孔間距的要求不同. 例如, 處理銷直徑小於 0.8mm 的軸向部件時, 安裝孔距通常比標準孔距長4mm. 另一方面, 如果軸向組件的銷直徑超過 0.8mm, 安裝孔距一般比元件本體標準孔距長6mm以上. 當談到徑向組件, 安裝孔間距應與元件引腳之間的間距相匹配.

錯誤的 PCB 焊盤尺寸引起的問題

尺寸, 位置, 印刷電路板足跡中焊盤的形狀和形狀直接影響 PCB 的製造過程. 使用不正確的焊盤尺寸或放置不當會導致 PCB 組裝焊接過程中出現各種問題. 以下是您可能會遇到的一些問題:

- 焊料潤濕不足

焊盤尺寸太小無法提供足夠的表面積來正確潤濕焊料, 這會導致不良的焊點和弱電連接.

- 焊錫橋接

當焊盤靠得太近或位置不正確時, 存在較高的焊料橋接風險. 當熔化的焊料無意中連接相鄰的焊盤時會發生這種情況, 造成短路.

- 墓碑

在表面貼裝元件放置, 當元件的一端在焊接過程中從焊盤上抬起時,可能會發生立碑, 導致連接不均勻或不完整. 如果焊盤尺寸或定位不正確,就會發生這種情況, 在回流期間導致不平衡的熱分佈.

- 吸錫

如果設計不當,焊料芯吸會對通孔焊盤的構造造成挑戰. 當用於引導的鑽頭尺寸太大時, 在建立牢固的連接之前,阻焊層可以通過孔向下吸. 反過來, 如果鑽孔尺寸太小, 插入元件引線變得困難, 導致裝配過程變慢. 找到正確的平衡以確保可靠和高效的通孔連接很重要.

- 焊點不完整

小或緊密間隔的焊盤之間的間距不足會限制形成足夠的焊料圓角和焊料合金. 這種限制可能會導致元件焊點形成不足或焊接連接不當.

- 焊錫空洞

大的或不規則形狀的焊盤會導致在焊點內形成焊料空洞或氣穴. 這些空隙會削弱接頭並對散熱和導電性產生不利影響.

結論

PCB焊盤的質量在PCBA工藝中起著至關重要的作用,直接影響到電路板上元器件的焊接質量. 了解焊盤在 PCB 和 PCBA 製造中的重要性至關重要. 選擇一家靠譜的PCBA公司對保證高質量的焊盤和焊接至關重要. MOKO技術, 一家中國PCB製造商 17 多年經驗, 提供全面的一站式製造服務. 我們的服務包括 PCB設計, 製造業, 原型製作, 零件採購, PCB組裝, 和測試. 與我們合作可以減輕您對質量問題的擔憂, 讓您專注於項目的其他方面.