Os produtos e componentes elétricos e eletrônicos modernos são caracterizados por tecnologias de ponta e oferecem aos usuários funções e serviços que eram impensáveis apenas alguns anos atrás. Mas apesar da tecnologia e fabricação de última geração, erros e falhas de produtos e componentes elétricos e eletrônicos ocorrem repetidamente na prática, que nos trouxe ao tópico de hoje: Análise de falha de PCB!

As razões para isso são múltiplas e variam de design inadequado a baixa qualidade de material e especificações de fabricação imprecisas. Infelizmente, Contudo, erros e falhas em produtos elétricos e eletrônicos muitas vezes não são apenas um inconveniente, mas podem ser acompanhados por riscos consideráveis para as pessoas e o meio ambiente.

O que é uma análise de falha de PCB

O termo análise de falha de PCB representa uma investigação abrangente das causas que levaram à falha de um produto ou componente. Usando uma ampla gama de técnicas e métodos de teste, engenheiros de teste identificam e avaliam as causas específicas da falha de um produto ou componente.

Assim que a causa for determinada, medidas podem ser tomadas para modificar ou desenvolver novamente o produto para evitar falha do produto no futuro. Alguns métodos de análise de erro também podem ser usados na fase de protótipo para detectar erros potenciais no início e abordar os pontos fracos antes de um produto ser lançado.

Por que a análise de falha de PCB é importante

As falhas do produto têm uma série de consequências para os fabricantes de produtos e componentes elétricos e eletrônicos. Produtos que não funcionam como prometido podem levar a usuários decepcionados e prejudicar a reputação de uma empresa como fabricante de produtos de alta qualidade. Contudo, falhas de produtos também podem levar a recalls de produtos caros e demorados e à publicidade negativa associada.

No pior caso, as falhas do produto põem em perigo pessoas e propriedades e causam ferimentos ou até mesmo a morte. A análise de falhas ajuda os fabricantes a melhorar a qualidade e a segurança de seus produtos e a reduzir o risco de falhas futuras em dispositivos semelhantes.

O que a tecnologia MOKO pode fazer pelo seu PCB

Para Análise de Falhas, oferecemos uma gama completa de serviços de teste para produtos e componentes elétricos e eletrônicos. Além da análise de falhas, também oferecemos os seguintes serviços de teste:

Testes de revestimento / tecnologia de filme fino

- incluindo a determinação da composição química, espessura da camada, orientação e qualidade do revestimento, bem como testes de adesão.

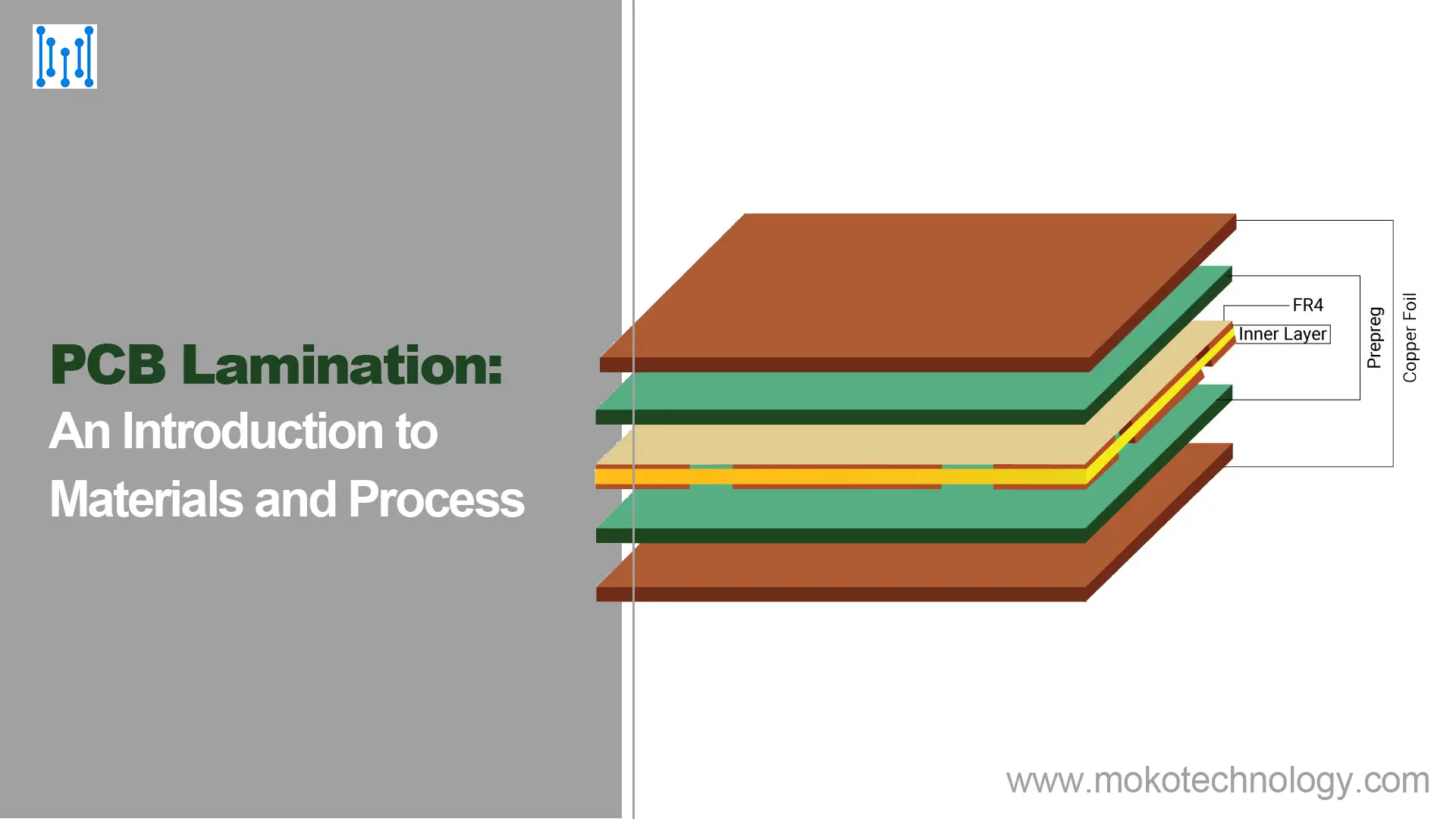

Teste de placas de circuito impresso - por exemplo. determinação da espessura e homogeneidade da camada de galvanização, testes de delaminação e teste de resistência ao calor da solda

Teste de produto

- por exemplo. testes de radiação para determinar a condição estrutural ou para determinar defeitos internos, caracterização elétrica por teste de curva, teste dye-and-pry em uma matriz de grade de bola (BGA) e conexões, e investigação de soldabilidade.

Teste de confiabilidade e segurança operacional, incluindo investigações após a mudança de temperatura e testes de choque, testes de umidade e testes de névoa de sal.

Análise de superfície

– espectroscopia de fotoelétrons de raios-X (XPS) e microscopia de força atômica (AFM) e outros métodos

Análise térmica usando calorimetria de varredura diferencial (DSC), Análise Termogravimétrica (TGA) e Análise Termomecânica (SOMBRIO) e outros métodos.

Análises químicas

- incluindo espectrometria de massa com plasma acoplado indutivamente (ICP-MS), Espectroscopia infravermelha de transformação de Fourier (FTIR) e cromatografia gasosa com acoplamento de espectrometria de massa (GC-MS).

Testes mecânicos, incluindo testes de tração, testes de fadiga e testes de vibração.

Testes de compatibilidade eletromagnética (EMC)

– no que diz respeito às emissões de linha e radiação, bem como imunidade.

Rachaduras na metalização de placas de circuito impresso

Problema: Módulo eletrônico falhou

Solução: Corte transversal metalográfico

Resultado: Rachaduras na metalização da Via

Contatos Flip-Chip

Exemplo do Projeto HTM

Contatos flip-chip após teste de óleo,

13346, NiAu / SbSn / PdAg,

2000 h em 200 ° C

Depósitos em placas de circuito impresso

Investigação de depósitos

Métodos: Resultados FTIR:

Carboxilatos (sais de ácidos carboxílicos,

especificamente ácido adípico (ácido hexanóico) e IC

Investigação de depósitos

Método: REM e EDX

Bondabliftber

Análise de falhas de placas de circuito impresso multicamadas

Problema: Um sensor em um estresse térmico da placa de circuito impresso não tem mais contato elétrico

Solução: Corte transversal metalográfico

Resultado: Um contato Wedge-Bond foi retirado

Causa: A rachadura entre o PCB e o Gloptop resultou em estresse mecânico.

Contaminação

Descrição:

Contaminação e corrosão na superfície do cobre causaram problemas com a estanhagem deste olho de solda. além do que, além do mais, defeitos (áreas brilhantes) são visíveis na superfície de cobre, em que o material de base brilha através (espessura da camada de cobre é muito fina). Erro inaceitável, como a não-soldagem pode ocorrer no processo de soldagem posterior.

Causas / trabalho corretivo:

• Defeito elétrico de fabricação do fabricante

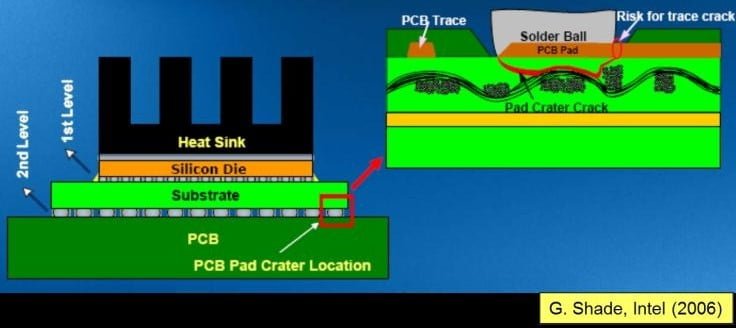

A cratera em um componente

Camada de ouro

Descrição:

Erros no processo de galvanoplastia. Nas áreas marcadas, muito pouco ouro foi depositado galvanicamente. A camada subjacente (Ni) mostra os primeiros sinais de corrosão. Erro intolerável, como erros de solda, pode ocorrer no processo de soldagem.

Causas / trabalho corretivo:

• Processo de galvanoplastia deficiente

• Preparação da placa de circuito impresso (limpeza, underlayers) deficiente

Camada de ouro com defeito

Formação de nó

Descrição:

Formação de nó da camada de barreira de Ni sob a superfície de ouro. Devido à distribuição de corrente desfavorável no processo de galvanoplastia, muitos nódulos formados na camada média (veja a imagem inferior, cortar) que se projetam através da camada de ouro. Na visão geral, esses nódulos são claramente visíveis. Esta placa de circuito não deve ser usada como solda ou problemas de contato são esperados.

Causas / trabalho corretivo:

Camada de Ni médio deficiente no processo de galvanoplastia rompe a camada superior de ouro

Formação de nó

Interrupção

Descrição:

Interrupção de um traço. Devido a erros no processo galvânico durante a produção da placa de circuito impresso (processo subtrativo), parte do traço foi gravado. Este erro é uma indicação de falhas no fotorresiste. Erro de fabricação.

Erros de galvanoplastia na produção do PCB

Erro no fotorresiste do fabricante / erro de processo

Interrupção parcial

Descrição:

Mesma conexão conforme mostrado acima, Contudo, o traço não está completamente separado. Embora a função elétrica seja dada, problemas com o funcionamento da placa de circuito impresso podem ocorrer mais tarde sob condições de carga elétrica.

Defeitos de galvanoplastia em Produção de PCB

Erro no fotorresiste do fabricante / erro de processo

Interrupção parcial da trilha de um maestro

Inclusão de partículas estranhas

Descrição:

Inclusão de uma partícula estranha em traços. Esta é provavelmente a fibra de vidro do material de base. Porque esta inclusão reduz a espessura do traço, este erro não é aceitável.

Causas / trabalho corretivo:

Falha na fabricação de PCB

Superfície de pintura irregular

Causas / trabalho corretivo:

• Máscara de cobertura inadequada

• Contaminação de superfícies na placa de circuito impresso

• Carga de calor na tinta deficiente

Causas / trabalho corretivo:

• Erros no processo de revestimento da tinta

• Decapagem do verniz deficiente

Descrição:

O deslocamento do revestimento em comparação com sua posição ideal. Este erro mais comum tem uma influência muito grande na qualidade da solda posterior, Porque (como mostrado na imagem) as superfícies molháveis podem ser significativamente reduzidas ou completamente obscurecidas. Erro intolerável.

O deslocamento do revestimento da cobertura

Descrição:

O deslocamento do revestimento em comparação com sua posição ideal.

Causas / trabalho corretivo:

Erros no processo de revestimento da tinta

Decapagem do verniz deficiente

Relacionado ao layout de erro (exposição)

Inclusão

Descrição:

Inclusão de partículas indefinidas sob a tinta. Curto circuitos (inclusões eletricamente condutoras) será causado por este erro.

Causas / trabalho corretivo:

Erro de fabricação do fabricante

Contaminação do material de base não revestido

Defeitos

Descrição:

Falhas parciais no revestimento, a espessura da camada irregular do revestimento. Este erro só pode ser observado em processos de fundição. Devido à distribuição desigual da tinta na placa de circuito impresso, também havia defeitos (ausência completa de tinta). Trações do condutor descobertas podem causar corrosão que pode afetar o comportamento elétrico do conjunto.

Causas / trabalho corretivo:

Processo de pintura deficiente

O verniz de cobertura usado não é adequado

A superfície do material de base não é plana, a má propagação da tinta

Defeitos no revestimento

Descrição:

Mau funcionamento da tinta diretamente em um traço. No processo de soldagem, existe o risco de construir pontes entre o olho de solda e a superfície de traço umedecedora. Este fenômeno é principalmente devido às impurezas das áreas subjacentes da placa de circuito impresso. Retrabalho é necessário.

Causas / trabalho corretivo:

Impurezas (gorduras) do PCB

Erros no processo de pintura que levam a defeitos parciais

efeitos mecânicos na tinta (flasion da tinta)

Rachaduras

Descrição:

Rachaduras (microfissuras) na superfície da máscara de parada de solda. Erros no processamento da máscara de cobertura (salienta, protuberância do material de base) criar rachaduras na superfície da pintura. O principal problema é a penetração subsequente de umidade devido à corrosão nas superfícies da escada. A corrosão é particularmente problemática para condutores de fluxo de corrente porque as migrações elétricas afetam fortemente a resistência de isolamento.

Causas / trabalho corretivo:

Tampa de parada de solda deficiente

cargas mecânicas levam a rachaduras na pintura

Falha ao processar a tinta

Rachaduras na pintura

Descrição:

A mesma conexão acima, Contudo, as rachaduras foram induzidas mecanicamente aqui, p.. por influências de transporte.

Causas / trabalho corretivo:

Manuseio impróprio da placa de circuito impresso / montagem

Laca de cobertura não resistente a cargas mecânicas

Destacamentos, rugas

Descrição:

Destacamentos, rugas em torno de dois contatos de passagem preenchidos com solda. A carga térmica no processo de soldagem, juntamente com um design de layout pobre (a tinta está muito perto do contato direto), levou às remoções mostradas da tinta.