A soldagem perfeita de PCB é fundamental para o funcionamento adequado de uma placa de circuito impresso. Contudo, mesmo técnicos experientes podem cometer pequenos erros que levam a defeitos de soldagem. Um problema comum é a solda

Da fabricação de PCB à montagem, e testando, nossos serviços completos garantem qualidade de alto nível e satisfação do cliente.

E MOKO, nos orgulhamos de nossa rica experiência em fornecer serviços de montagem de placas de circuito de alto nível. Desde a fabricação de PCB e aquisição de componentes até PCBA e testes, oferecemos soluções abrangentes para atender às suas necessidades. Nossa equipe de especialistas da indústria de PCB trabalha em estreita colaboração com você para garantir tempos de resposta rápidos e resultados da mais alta qualidade. Entre em contato conosco hoje para descobrir como a MOKO pode levar seus PCBAs para o próximo nível!

Da produção de PCB, e fornecimento de componentes para montagem e teste, podemos executar bem todas as etapas envolvidas no processo.

A MOKO leva muito a sério a qualidade de seus produtos e 100% o teste garante que cada PCBA entregue aos nossos clientes seja de alta qualidade.

MOKO estabeleceu uma rede de fornecedores completa e confiável, o que nos permite obter materiais qualificados a preços competitivos.

De protótipos, e pequenos lotes para produção de alto volume, Quem somos nós, podemos entregar PCBAs dentro de seus prazos.

Podemos obter componentes de seus fornecedores indicados ou de nossos fornecedores. Temos uma rede de fornecedores estável que nos permite obter componentes e matérias-primas a um custo menor, mantendo a alta qualidade.

Somos capazes de fabricar tipos de PCBs com diferentes materiais, como FR4 PCB, PCB de alumínio, PCB de cobre pesado, HDI PCB, etc. De camada única, e PCBs de camada dupla a multicamada, podemos fabricar PCBs superiores que sempre podem atender às suas necessidades.

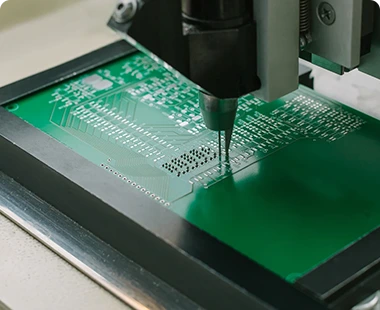

MOKO tem recursos de montagem flexíveis, podemos completar a montagem do PCB dentro de um curto tempo de resposta. Fornecemos vários serviços de montagem de PCB, incluindo montagem de protótipo de PCB,montagem de PCB chave na mão, Retrabalho de montagem de PCB, etc.

Antes da entrega, aplicaríamos uma série de testes para verificar a qualidade e a função do PCBA, os processos de teste incluem testes em circuito e 100% teste funcional. Realizamos uma inspeção visual, inspeção óptica automatizada, e inspeção automatizada de raios-X.

Tecnologias de montagem:

Tecnologia de montagem em superfície,Através da Técnica do Buraco,Tecnologia Mista de PCBA,Montagem BGA

Tipos de PCB:

Rígido, Flexível, PCBs Rigid-Flex, MC PCBs, PCB cerâmico, Rogers PCB

Aquisição de peças:

Chave na mão completa, Chave na Mão Parcial, Consignado/dotado

Tamanho do Componente:

Componentes Menores, Micro BGA, Montagem de peças de passo fino

Capacidade de produção:

5 Linhas SMT, 3 Linhas de Produção DIP, Produzir 1.2 milhões de peças por dia

Stencils:

Nano-revestimento, Aço inoxidável cortado a laser

Tipos de Solda:

Soldadura por refluxo, Soldadura em onda

Repair & Rework:

Substituição do Ball Grid Array, retrabalho IR

Métodos de teste:

verificação AOI, Inspeção visual, verificação de raio-x, Teste de Sonda Voadora, Teste de TIC, Teste funcional

“Um fornecedor confiável de PCB e PCBA. Muito bom suporte ao cliente, Útil, velozes, e entrega no prazo. Eu só queria dizer obrigado por toda a sua ajuda para fazer essas placas.”

“Ótima qualidade das placas de Circuito Impresso, o serviço foi muito bom e o preço estava OK. Um fornecedor confiável de PCB e PCBA”

“Quando você trabalha com MOKO, você está recebendo protótipos de PCB de alta qualidade e produção a preços acessíveis. Fabricante de PCB de muito boa qualidade.”

A soldagem perfeita de PCB é fundamental para o funcionamento adequado de uma placa de circuito impresso. Contudo, mesmo técnicos experientes podem cometer pequenos erros que levam a defeitos de soldagem. Um problema comum é a solda

Soldagem SMD refere-se ao processo de soldagem de componentes eletrônicos de montagem em superfície em placas de circuito impresso. À medida que os dispositivos eletrônicos e PCBs se tornaram cada vez menores, o uso de componentes SMD tem

Sempre fui fascinado pelos minúsculos componentes eletrônicos que alimentam nossos dispositivos modernos. À medida que aprendi mais sobre eletrônica, Eu descobri o mundo dos dispositivos de montagem em superfície (SMDs). Esses

Assembléia PCB refere-se ao processo de montagem de todos os componentes eletrônicos, como resistores, transistores, diodos, etc. em uma placa de circuito impresso, e o método de montagem pode ser manual ou mecânico.

sim. MOKO é certificado com ISO9001, ISO13485, ISO14001, IPC, e UL. Nossa fábrica e processo de fabricação seguem rigorosamente os regulamentos e padrões da indústria.

sim. Fornecemos serviços que vão desde protótipos até pedidos de montagem de PCB de alto volume.

Claro, podemos montar PCBs com 1-40 camadas.

sim; podemos fornecer componentes sem chumbo que cumprem os padrões RoHS da UE.

sim, sob a premissa de garantia de qualidade, podemos entregar PCBA dentro 24 horas.

sim, podemos fornecer acabamento personalizado, incluindo OSP, CONCORDA, ImAg, CONCORDA, etc como o seu exigido.

O custo do PCBA é afetado por vários fatores, como tipos de componentes, quantidade do pedido, o número de componentes, custos de mão de obra, e assim por diante.

sim, temos a capacidade de fazer fin pitch até 01005, e 0201 tamanhos.

sim, podemos instalar BGAm, MBGA, LGA.

Manufatura Eletrônica

Contate-Nos

Direitos autorais ©2024 Tecnologia MOKO | Seu parceiro de confiança do EMS Guangdong ICP No. 15085690