機械設計を持ち込む MOKOと暮らすアイデア

機械設計は、動作原理の概念分析を含むプロセスです, 構造, 力とエネルギーの伝達方法, 材料, 機械の形状とサイズ, そしてそれを特定の製造方法に変換します. MOKO は、お客様のアイデアを実現するための包括的な機械設計サービスを提供します. 経験豊富なエンジニアとデザイナーのチームがさまざまな分野のプロジェクトに対応します, 民生品から産業機械まで. 最新の 3D モデリングおよびシミュレーション ソフトウェアを使用して、製造性を最適化しながら設計を迅速に反復します。, 耐久性, そしてコスト.

当社の機械設計サービス

コンセプチュアルデザイン

当社の機械エンジニアとデザイナーの専門家チームがお客様と協力して、お客様のアイデアを具体的なコンセプトに変換します。. ブレーンストーミングからスケッチまで, 私たちは、機械設計プロジェクトのあらゆる側面が綿密に計画されることを保証します。.

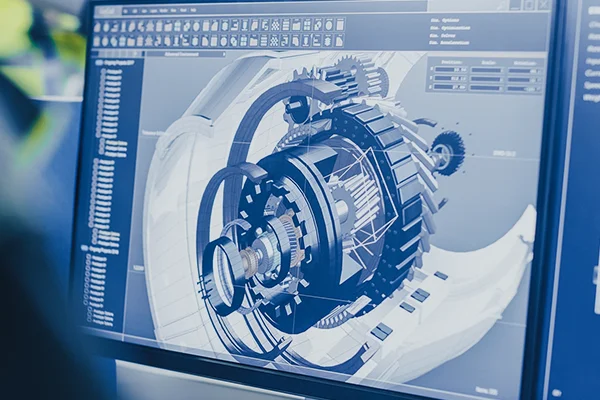

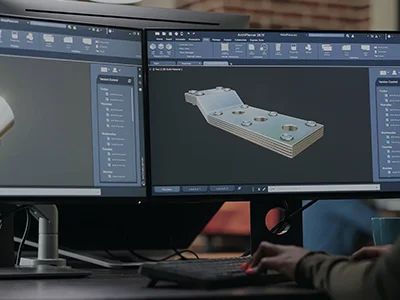

3D モデリングとシミュレーション

最先端のソフトウェアとシミュレーションツールを使用, お客様の機械コンポーネントまたはシステムの詳細な 3D モデルを作成します. これらのシミュレーションにより、効率とパフォーマンスを最大化するための設計を分析および最適化できます。.

プロトタイピング

そしてMOKO, 私たちは現実世界でのテストを信じています. お客様の機械設計の機能的なプロトタイプを開発し、実現可能性を検証します。, 潜在的な問題を特定する, 本番に進む前に必要な調整を行います.

Remanufacturing & Reverse Engineering

中古品を新品同様の状態に戻すMOKOのサービスです。. 最先端のリバースエンジニアリング技術を活用することで、, デザインを分析して再構築します, 製品ライフサイクルの延長, 無駄を減らす, レガシーシステムの重要なスペアパーツの可用性を確保します.

私たちを選ぶ理由

豊富な経験

ほぼ 20 長年にわたる機械設計の経験, 私たちはさまざまな業界のお客様にサービスを提供してきました, 私たちはあなたの業界の基準に従い、最高の機械的ソリューションを提案します.

革新的なアプローチ

先進のデザインを活用, シミュレーション, および分析ソフトウェア, 設計プロセスを最適化します. さらに, 創造性と革新に対する情熱が、最先端の機械設計を提供する原動力となります。.

総合力

MOKO はエンドツーエンドの機械設計サービスを提供します, 初期コンセプトから製造可能な設計まで, プロセス全体をシームレスに統合して、スケジュールと予算どおりに高品質のソリューションを提供します.

誠実さと守秘義務

そしてMOKO, 私たちはビジネスの誠実さを遵守し、お客様の情報を完全に機密に保ちます. 私たちは私たちの知的財産権を保護し、またあなたの知的財産権を保護します.

当社の実証済みの機械設計ケース

温度センサー

Bluetoothイヤホン

電子体温計

スマートプラグ

MOKO Technology の機械設計プロセス

ニーズを理解する

まず第一に, お客様とコミュニケーションを取り、機械設計の目的を理解・確認します, 一方, プロジェクトの予算と要件を知ることができます. このステップは、私たちが初期設計を考案するための鍵です.

初期設計

このフェーズでは, 機械の要件や目的に応じて実現可能な仕組みをご提案します. 次に、各オプションについて話し合い、分析して、最適なオプションを見つけます。. さらに, 力解析とスケッチにより動作原理と基本構造形状を確認します.

変形

初期設計の各コンポーネントとアセンブリをチェックして、変更または改善する必要があるものがあるかどうかを確認します, 特に機械の作業性能を決定することができる詳細. このステップは、製造前の機械設計の実現可能性を保証するのに役立ちます.

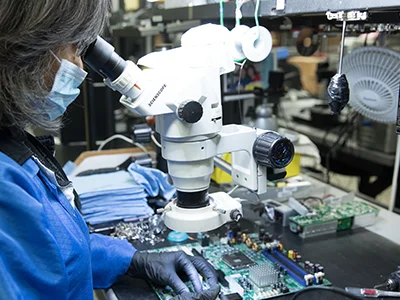

製造

デザインのすべての側面をチェックした後, その後、部品はISO9001認定工場で製造および組み立てられます. 最先端の設備と厳格な品質管理プロセスにより、短納期と最高の品質を保証します。.

FAQs about Mechanical Design

Mechanical design is a process of invention and design of mechanical systems and parts. It entails getting ideas and then defining the shape and use of different machines, 成分, and assemblies in order to address certain concerns or fulfill certain demands.

Three major categories of mechanical design are known as adaptive design, development design and new design. Adaptive design alters existing solutions for new needs, whereas developmental design greatly enhances existing solutions by making major changes, and new design finds completely new solutions to new problems.

2D design draws flat images or blueprints while 3D design draws three dimensional images or models that can actually be rotated in a way and seen from all angles. 3D design helps one to visualize or analyze the designs in detail.

FEA or Finite Element Analysis is a computerized approach that employed to simulate products response under loads and other physical effects such as vibration, temperature and fluids. It is a method applicable to design verification and optimization.

This means that mechanical design has to take into consideration the manufacturing process so that the parts to be produced can be fabricated easily and cost-effectively. This entails designing with a particular machining technique in mind, as well as the use of specific materials

The concept of sustainability in mechanical design includes selecting eco-friendly material for the product, right design to lengthen the product lifecycle, the least amount of waste and carbon footprint production.

Prototyping enables the designer to take the design into the physical environment to validate the design. It enables us to find problems, improve the layouts, and illustrate ideas before beginning the manufacturing process.

確かに, we can also design product enclosures that serve an actual purpose, look good as well as be amenable to different manufacturing processes.

Common software we use includes CAD programs like AutoCAD, SolidWorks, Fusion 360, Inventor, and CATIA. For analysis, tools like ANSYS and COMSOL are often used.

はい, we do offer design optimization services to help our clients enhance product performance, reduce material costs, and improve overall manufacturability.