Primeiro e mais importante, A soldagem de PCB está entre as habilidades mais fundamentais que você pode experimentar quando se trata do universo da eletrônica. O fato é que eles andam de mãos dadas, semelhante a cenouras e ervilhas. E, embora seja possível aprender mais e criar eletrônica sem a necessidade de pegar qualquer ferro de solda, você descobrirá que um novo globo será aberto com apenas uma habilidade como essa. Neste blog, daremos uma visão geral básica da soldagem de PCB, incluindo sua definição, tipos, processo, e assim por diante, vamos mergulhar…

O que exatamente é solda PCB?

Se você nunca soube, Nós vamos, a soldagem é referida como um processo em que dois ou mais itens são fundidos por meio da fusão e da colocação de um metal de adição, qual é a solda na junta. Tudo o que você precisa para realizar a atividade de soldagem mais simples é um ferro de solda, alguma solda, e as partes a serem soldadas juntas. A parte superior do ferro é normalmente usada para aquecer a solda, e permite que ele flua por todas as partes. além disso, a solda fica grudada na ponta na tentativa de auxiliar na transferência de calor e elevar a temperatura da parte metálica até o ponto de fusão da solda. E isso permitirá que o componente adira muito bem ao PCB.

Observe que o metal de adição na verdade tem um ponto de fusão muito mais reduzido do que o metal adjacente. Diferente da soldagem, solda não tem nada a ver com derreter as peças de trabalho.

Além disso, em brasagem, o metal da peça de trabalho não está derretido, mas o metal de adição é aquele que chega a derreter em temperaturas muito altas quando se trata de soldar. Há algumas décadas, quase todas as soldas continham chumbo, enquanto as preocupações ambientais e de saúde cresceram para ditar o uso de ligas sem chumbo para fins eletrônicos e de prumo.

Abaixo listamos vários tipos de solda PCB que incluem:

É a técnica mais comum que as pessoas usam. Aqui, uma quantidade específica de solda resistente é colocada em um determinado local em um objeto, e então é enviado diretamente para o que é conhecido como forno de refluxo.

Subseqüentemente, o calor do refluxo chega a liquefazer a solda, e solidifica quando sai do forno - isso ajuda a criar a junta de solda.

-

Soldadura em onda

Este é um tipo de soldagem seletiva em que partes específicas de uma placa são soldadas, pois os componentes devem ser fixados nessas partes. É realizado desenvolvendo uma onda de solda que é líquida.

É um processo bastante versátil, uma vez que as máquinas de solda por onda são altamente capazes de juntas fáceis, como arrastar uma placa e componentes através da onda.

-

Soldagem manual

Tenha em mente que a técnica padrão de soldagem em quase toda a história do homem tem sido a soldagem manual. É considerado um ofício em todos os sentidos da palavra, pois há realmente ciência e arte nessa solda.

Com solda manual, há precisões e detalhes meticulosos envolvidos. Isso ocorre porque existem juntas específicas que as máquinas controladas digitalmente ou de refluxo não podem realizar.

A desvantagem que envolve esta soldagem manual é o fato de não haver tantos produtos que a exijam..

Além disso, a quantidade de pessoas entrando neste campo é muito pequena, e a luta de treinar uma pessoa até que ela possa realizar o processo de forma intensiva é custosa.

-

Soldagem a Laser

É quase o mesmo que a solda de refluxo. A sensação de que, solda resistente é colocada em uma placa e aquecida até começar a fluir e completar a junta de solda. Mas, é realizado com o auxílio de um laser em determinados locais.

É o mais flexível e definitivo em termos de precisão. Os componentes de montagem segura e o orifício de passagem também podem ser soldados a laser. além disso, este tipo de solda de PCB tende a apresentar riscos reduzidos, pois faz uso de um bisturi e não de uma espada larga.

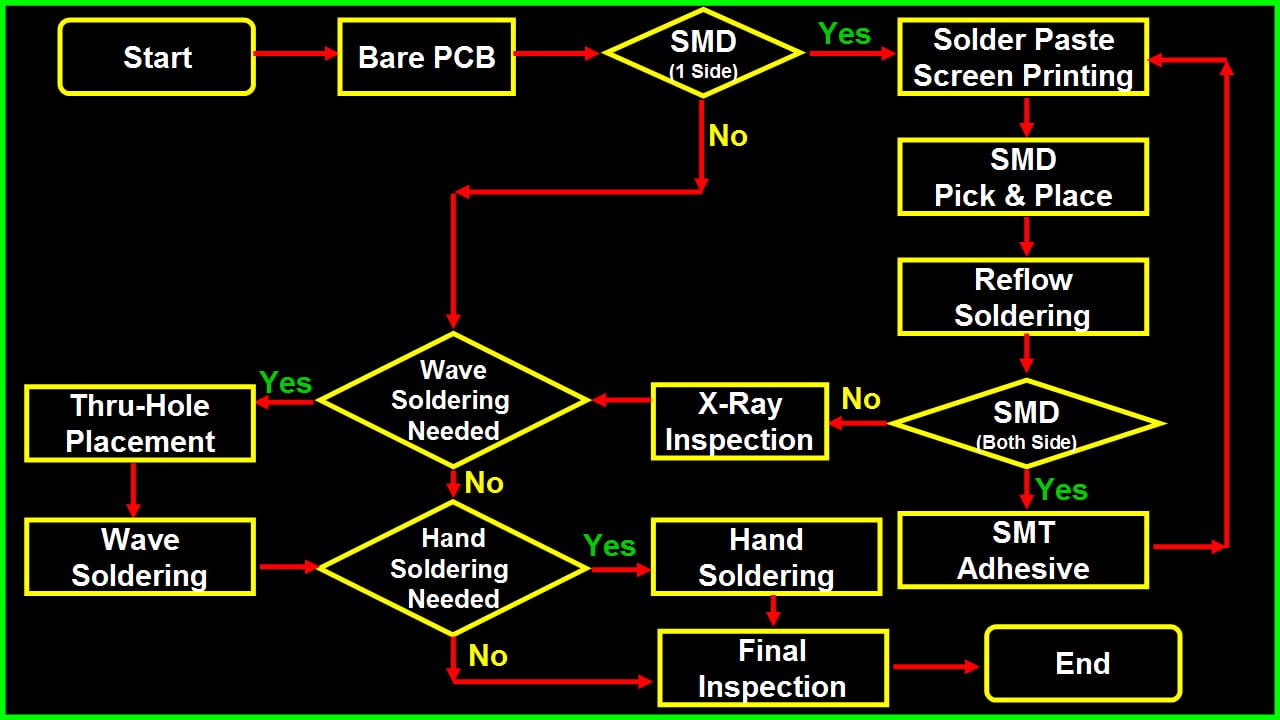

O Processo de Solda PCB

Vamos dar uma olhada rápida no processo de solda PCB. Este processo envolve:

- Preparação da superfície

Se você estiver procurando por uma junta de solda potente e de baixa resistência, então uma superfície limpa é vital. Todas as superfícies que serão soldadas devem ser limpas adequadamente. Você pode usar pastilhas scotch Brite da 3M obtidas em oficinas automotivas

Isso ocorre porque eles removerão rapidamente a mancha da superfície e não afetarão o material PCB no qual você deseja trabalhar. Quando a placa é finalmente limpa ao ponto de cobre brilhante, você pode fazer uso de um solvente como acetona.

- Colocação do componente

Quando terminar de limpar o componente e a placa, você está pronto para colocar os componentes na placa. Exceto que seu circuito é fácil e envolve poucos componentes, você não pode colocar todos os componentes na placa e soldá-los imediatamente.

Muito provável, você terá que soldar alguns dos componentes um de cada vez antes de virar a placa e colocar mais alguns. Em uma nota geral, é ideal que você comece com os componentes mais planos e menores e passe para os componentes grandes mais tarde.

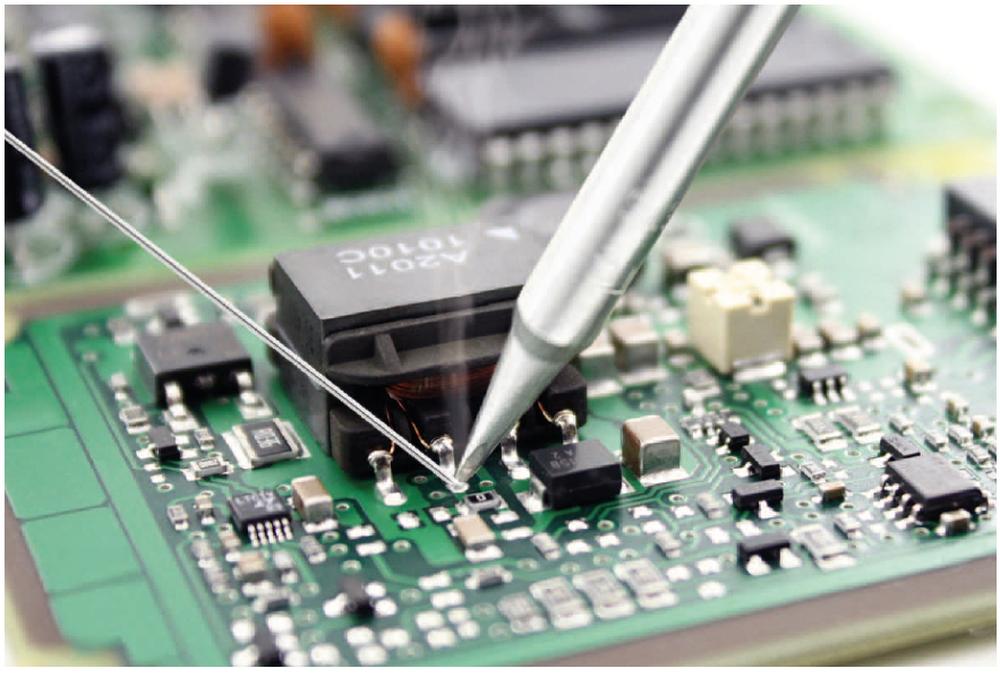

- Aplicação de calor

Você terá que aplicar uma quantidade muito pequena de solda na ponta do seu ferro, pois isso ajudará a conduzir o calor para a placa e o componente. Mas, não é a solda que faz a junção.

Em uma tentativa de aquecer a articulação, você terá que colocar a ponta do seu ferro para que ela fique contra o cabo do componente, bem como a placa. É crucial que você consiga aquecer tanto a liderança quanto a prancha; senão, a solda se acumulará facilmente e não grudará no objeto não aquecido.

além disso, a pequena quantidade de solda que você colocou na ponta antes de começar a aquecer a junta ajudará a fazer contato entre o chumbo e a placa.

- Aplicação de solda na junta

Imediatamente após o componente de chumbo e a almofada de solda terem sido aquecidos com sucesso, saiba que você está definido para pagar pela solda. O que você fará é colocar a ponta do fio de solda no bloco de solda e no cabo do componente e não na ponta do ferro.

Observe que, se todos eles estão quentes o suficiente, a solda fluirá livremente por todo o bloco e conduzirá. Você verá como o fluxo derrete e se liquefaz também.

Continue adicionando solda à junta até que a almofada esteja totalmente revestida, e a solda formou um pequeno monte que tem lados côncavos.

Contudo, se ele deve começar a enrolar, você terá que fazer uso de muita solda ou se o pad colocado na placa não estiver tão quente quanto você pensava. No fim do dia, não mova a junta até que a solda solidifique.

- Inspeção da junta e limpeza

Quando você terminar de criar a junta, o próximo passo a tomar é inspecioná-lo. Você deve se esforçar para inspecionar as juntas frias, camisas com almofadas opostas, ou fluxo fraco. Se a articulação deve verificar, você pode passar para a próxima etapa.

O próximo passo envolve aparar o chumbo com um pequeno conjunto de cortadores laterais, e você deve cortá-lo no topo de sua junta de solda. Quando terminar de fazer todas as juntas de solda, você deve limpar o excesso de resíduo de fluxo que está na placa.

Além disso, alguns dos fluxos são higroscópicos e podem absorver tanta água para serem bastante condutores. A maioria dos fluxos será facilmente limpa pelo uso de hidrato de metila mais um pano, enquanto alguns podem exigir um solvente muito mais poderoso.

Problemas comuns durante a soldagem de PCB

Alguns dos problemas que você pode encontrar durante a soldagem de PCB são:

- Junta perturbada

É um tipo de problema que envolve estar sujeito a movimento quando a solda está se solidificando. Aqui, a superfície da junta será áspera, cristalino, ou parecendo fosco. Muitas vezes é confundido com uma junta fria, pois parecem semelhantes.

- Junta fria

Isso ocorre quando a solda não derrete totalmente. É frequentemente caracterizada por uma superfície irregular ou áspera. Eles não são confiáveis, e a ligação de solda terá rachaduras.

- Junta superaquecida

Aqui, a solda não flui bem, e seu resíduo de fluxo queimado dificulta muito a fixação da junta.

- Umedecimento insuficiente (almofada)

Aqui, as duas juntas apresentam sinais de molhamento insuficiente de sua almofada de solda. Note que a solda molha bem os fios, mas não forma uma ligação ideal com a almofada. Pode ser resultado de uma placa de circuito suja ou quando você não aplica calor ao bloco e ao pino.

Depois de listar esses problemas, você pode estar se perguntando como saber se há um problema de solda PCB. Bem, Se você quiser saber se há algum problema com a solda do seu PCB, depende do tipo de problema que você enfrenta.

Por exemplo, se for uma ponte de solda, você verá que não há espaço suficiente entre sua camada de máscara de solda e as almofadas. Aqui, as duas juntas de solda esquerdas se fundem para formar uma conexão que não foi planejada.

Quando um fabricante percebe isso, ele pode consertá-lo arrastando a ponta de um ferro muito quente entre as duas juntas fundidas. Contudo, se a solda for demais, o fabricante pode fazer uso de um sugador de solda ou pavio para se livrar dele.

Como evitar e resolver esses problemas

Nos casos em que é o comprador que percebe algum dos problemas mencionados anteriormente com a solda do PCB, eles são aconselhados a não entrar em pânico, pois todos podem ser reparados com um pouco de paciência.

Se o comprador quiser fazer a solda fluir e ela se recusou a fluir na direção certa e gerou problemas, ele pode relaxar e permitir que a articulação esfrie, em seguida, limpe e estanha o ferro após. Qualquer fluxo queimado da junta deve ser limpo com cuidado.

O próximo passo é permitir que o ferro aqueça até uma temperatura normal. Isto é seguido pelo reaquecimento da junta e tentar deixar a solda fluir novamente.

Observe que, não importa o problema que você encontrar com sua solda PCB, tudo pode ser resolvido. E se, como comprador, você não tem ideia do que fazer, sempre pode ser levado ao fabricante para reparo.

Dicas para soldagem de PCB

Quando você está embarcando em sua jornada de soldagem de PCB, você deve:

- Evite tocar na ponta ou no elemento do seu ferro de solda. Isso ocorre porque o elemento do ferro de solda é sempre aquecido a cerca de quatrocentos graus.

- Não toque no flex principal com sua ponta de solda porque a maioria das estações de solda tem um flex resistente ao calor para proteção e segurança extra.

- Certifique-se de retornar o ferro de solda ao seu suporte normal. Você nunca deve instalar o ferro de solda em sua bancada de trabalho, mesmo em torno da área em que trabalha como um todo.

- Tente soldar em áreas ventiladas. Isso ocorre porque os vapores que estão sendo liberados da solda derretida podem ser bastante desconfortáveis. É sempre recomendável que você mova a cabeça para o lado do projeto e não acima do projeto. Como isso, o tempo sempre pode ser evitado.

- Certifique-se de lavar as mãos após a soldagem. Isso ocorre porque a solda consiste em chumbo, que é um metal muito venenoso. Quando você terminar de manusear sua solda, lave bem as mãos imediatamente.

- Não use roupas folgadas. Essas roupas podem fazer você cair facilmente em seu local de trabalho.

Finalmente, antes que alguém pense em colocar a estação de solda, eles devem ter um kit de primeiros socorros por perto. Além disso, é vital que você esteja sempre preparado para acidentes de trabalho. Você deve prestar atenção ao seu ambiente e ter muito cuidado com a ponta do seu ferro de solda.

Embrulhando-o

Conseguimos explicar com sucesso em detalhes o que é a soldagem de PCB e até mesmo como o PCB emergiu no centro das atenções, as etapas envolvidas na soldagem de PCB, problemas que podem ocorrer, e finalmente, dicas para solda PCB.

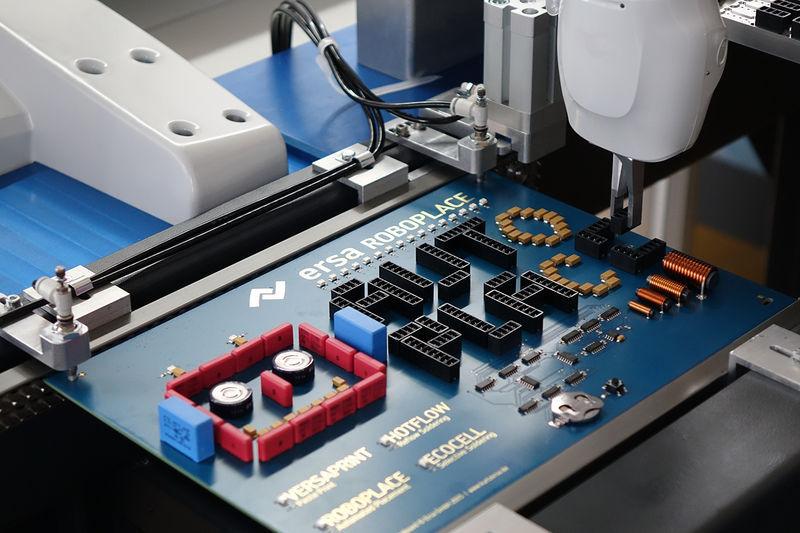

A MOKO tem oferecido, Montagem em superfície (SMT), Através do orifício, BGA, Cabo & Chicote de fios, Serviços de montagem Box Build para mais de 16 anos, você é bem-vindo para saber mais sobre nós em https://www.mokotechnology.com/.