A solda por refluxo é amplamente utilizada para a fabricação de conjuntos de PCB. Ele fornece solda consistente para a grande variedade de componentes necessários e tamanhos de almofada. Além disso, é muito fácil de controlar e monitorar. As indústrias têm usado a soldagem por refluxo por muitos anos para fabricar conjuntos de PCB. Hoje é capaz de fornecer solda de alta qualidade que atende aos padrões exigidos dos produtos eletrônicos avançados.

Por que usar solda por refluxo?

A solda por refluxo permite o processamento simultâneo de várias conexões. Isso evita a desconexão dos fios enquanto você solda os fios vizinhos. A solda por refluxo também melhora a qualidade do PCB resultante e oferece muitos outros benefícios, como,

- Melhor molhabilidade das juntas de solda e componentes montados na superfície.

- Melhor soldabilidade de uma grande variedade de componentes eletrônicos.

- Integridade aprimorada da junta para aplicações eletrônicas cruciais.

- Descoloração reduzida da placa.

- Eliminação de resíduos de fluxo carbonizados em elementos de aquecimento e placas.

- Formação reduzida de névoa branca a partir da oxidação de colofônia ou fluxo de estanho

- Desempenho otimizado de pastas de baixo resíduo e não limpas.

- Maior flexibilidade do processo para acomodar uma ampla variedade de condições operacionais.

O tipo de solda que você escolhe para o seu PCB depende de uma série de fatores, como,

- Tempo operacional

- Formas de almofada

- Tipo de PCB

- Orientação do componente

Você também precisa considerar o equipamento de que pode precisar e o ambiente de soldagem. Com isso dito, usamos principalmente solda de refluxo quando temos que fabricar produtos em menor escala. Os produtos devem ser tais que não precisem de um método acessível para produção em massa rápida e barata.

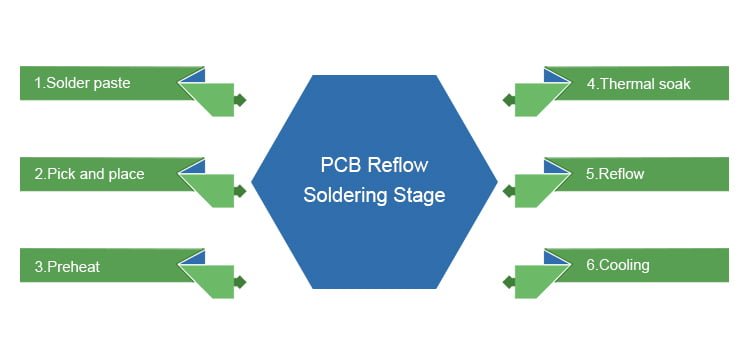

Estágio de solda por refluxo na fabricação de PCB

Estágio de solda por refluxo em Fabricação de PCB envolve uma série de etapas. Vamos discuti-los um por um.

-

Pasta de solda

Primeiro, nós aplicamos a pasta de solda na placa. Nós o aplicamos apenas às áreas que requerem soldagem. É empírico aplicar pasta de solda apenas nas áreas onde ela é realmente necessária. Conseguimos isso usando uma máquina de pasta de solda e uma máscara de solda. Desta forma, podemos garantir que estamos aplicando a pasta de solda apenas nas áreas da placa que realmente precisam dela. Uma vez, nós aplicamos a pasta de solda, podemos passar para a próxima etapa.

-

Escolha e coloque

Depois de aplicar a pasta de solda, podemos então definir os componentes no lugar. Tipicamente, usamos uma máquina automatizada para pegar e colocar os componentes. Isso ocorre porque a colocação manual não é viável devido a um grande número de componentes e precisão necessária.

Os componentes são escolhidos pela máquina e colocados na placa. Os componentes são mantidos no lugar devido à tensão superficial da pasta de solda. Contudo, é necessário manusear os componentes com cuidado. Uma vez, colocamos todos os componentes na placa, podemos passar para a próxima etapa.

-

Pré-aqueça

Precisamos trazer as placas constantemente perto da temperatura exigida. Se a taxa de aquecimento for muito alta, então os componentes ou a placa sofrerão danos devido ao estresse térmico.

Além disso, se a taxa de aquecimento for muito alta, o estresse térmico não permitirá que algumas áreas da placa atinjam a temperatura necessária. Por outro lado, se a taxa de aquecimento for muito lenta, toda a placa pode não atingir a temperatura necessária.

-

Imersão térmica

Depois de trazermos a temperatura da placa para a temperatura exigida, então começamos a próxima etapa. Isso costuma ser conhecido como "Imersão Térmica". É aqui que mantemos a placa na temperatura necessária. Fazemos isso por três razões,

• Para garantir que, se houver áreas que não atingiram a temperatura necessária, pode fazê-lo nesta etapa.

• Para remover os voláteis e solventes de pasta de solda.

• Para ativar o fluxo.

-

Refluxo

A etapa de refluxo é a etapa do processo de soldagem onde alcançamos a temperatura mais alta. Nesta etapa, a solda derrete e cria as juntas de solda necessárias. O fluxo ativado realiza a ligação metalúrgica, reduzindo a tensão superficial na junção dos metais envolvidos. Isso permite que o indivíduo solde esferas de pó para derreter e combinar.

-

Resfriamento

Precisamos resfriar as placas após a etapa de refluxo de forma que não exerça pressão sobre os componentes. Você pode evitar o choque térmico nos componentes e a formação intermetálica excessiva usando uma taxa de resfriamento adequada. Usamos principalmente a faixa de temperatura de 30 - 100 ° C para resfriar as placas. Esta faixa de temperatura cria uma taxa de resfriamento rápida que pode ajudar na criação de um tamanho de grão muito fino. Isso pode permitir que a solda faça uma junta mecânica sólida.

Defeitos comuns de solda por refluxo a serem observados

Como qualquer processo de fabricação, solda por refluxo vem com seus defeitos. Daremos uma breve olhada em alguns defeitos comuns de solda por refluxo e como você pode evitá-los.

-

Respingos de solda

Respingos de solda acontecem quando a pasta de solda gruda na máscara de solda em padrões confusos. Estes são causados pelo uso inadequado do agente fundente. Também pode resultar da presença de poluentes na superfície das placas. Eles podem ser evitados usando uma quantidade suficiente de agente fundente e devem ser evitados a todo custo, pois podem causar um curto-circuito.

-

Saltos de solda

Um salto de solda é uma junta de solda que não está devidamente molhada com a solda. Acontece quando a solda não consegue alcançar uma almofada e, portanto, resulta em um circuito aberto. É por causa de deslizes na fase de fabricação ou design. Você deve distribuir uniformemente a pasta de solda se quiser evitar saltos de solda.

-

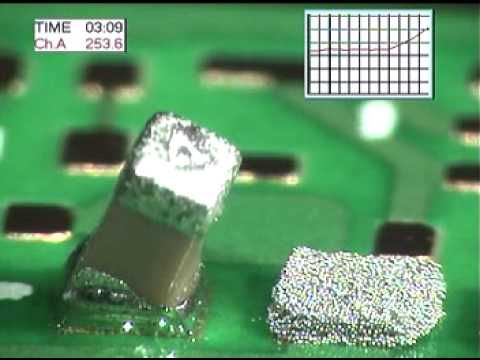

Solder Balling

Bolas de solda são um defeito comum com solda por refluxo. Estas são pequenas esferas de pasta de solda que se fixam a uma resistência, condutor, ou superfície laminada. Isso pode ocorrer devido a uma série de razões, como baixa faixa de temperatura de refluxo, usando componentes eletrônicos enferrujados, aplicação inadequada de pasta de solda, e áspero Design de PCB.

-

Solda Faminta

Uma junta sem solda é aquela que não tem quantidade suficiente de solda para formar uma conexão viável. Isso resulta principalmente de aquecimento insuficiente e isso pode levar à interrupção de todo o circuito. Às vezes, uma junta sem solda funciona normalmente no início, mas acaba falhando quando as rachaduras começam a se desenvolver. Você pode consertar uma junta sem solda simplesmente reaquecendo a junta e adicionando mais pasta de solda.

As pessoas costumam confundir juntas sem solda com saltos de solda. Contudo, Eles não são os mesmos. Saltos de solda são aquelas juntas de solda onde a solda não pode alcançar ou não pode formar uma conexão mecânica devido ao mau umedecimento. Uma junta sem solda é aquela junta onde a quantidade de solda é insuficiente para formar uma conexão elétrica.

-

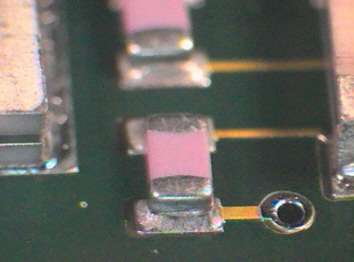

Tombstoning

O tombstone ocorre quando um componente tem um lado levantado da almofada. A solda deve começar o processo de umedecimento, anexando a ambas as almofadas. Contudo, se a solda não for capaz de completar o processo de umedecimento em uma almofada, um lado do componente pode inclinar. Isso vai se parecer com uma lápide típica e essa é a origem do nome deste defeito.

A distorção pode resultar de qualquer coisa que derreta a pasta de solda em uma almofada antes da outra. As causas típicas são a espessura irregular dos traços que se conectam à almofada ou a falta de design de alívio térmico. Se os componentes tiverem um corpo grande, eles podem deslizar na pasta de solda e isso pode fixá-los na forma de uma lápide.

-

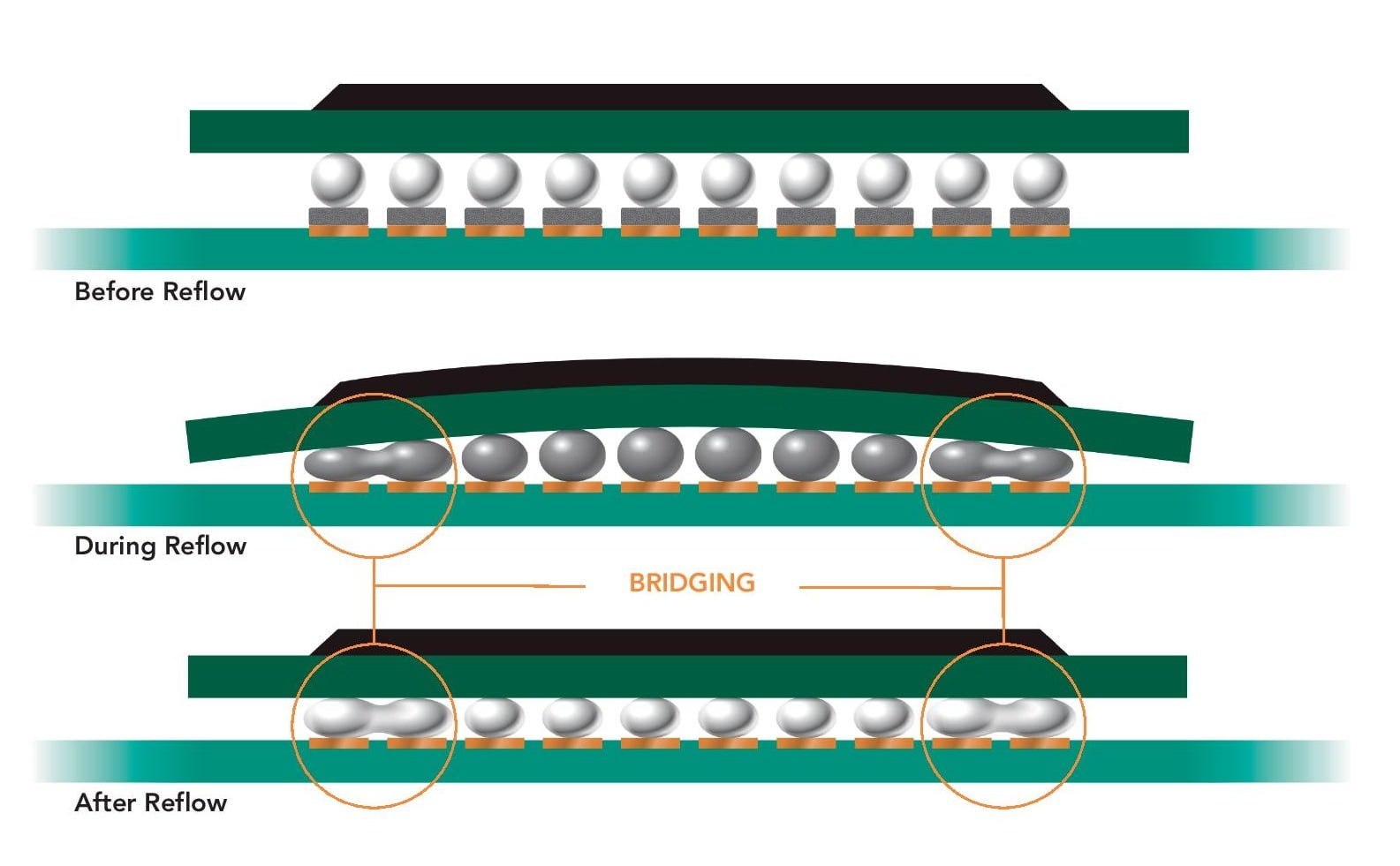

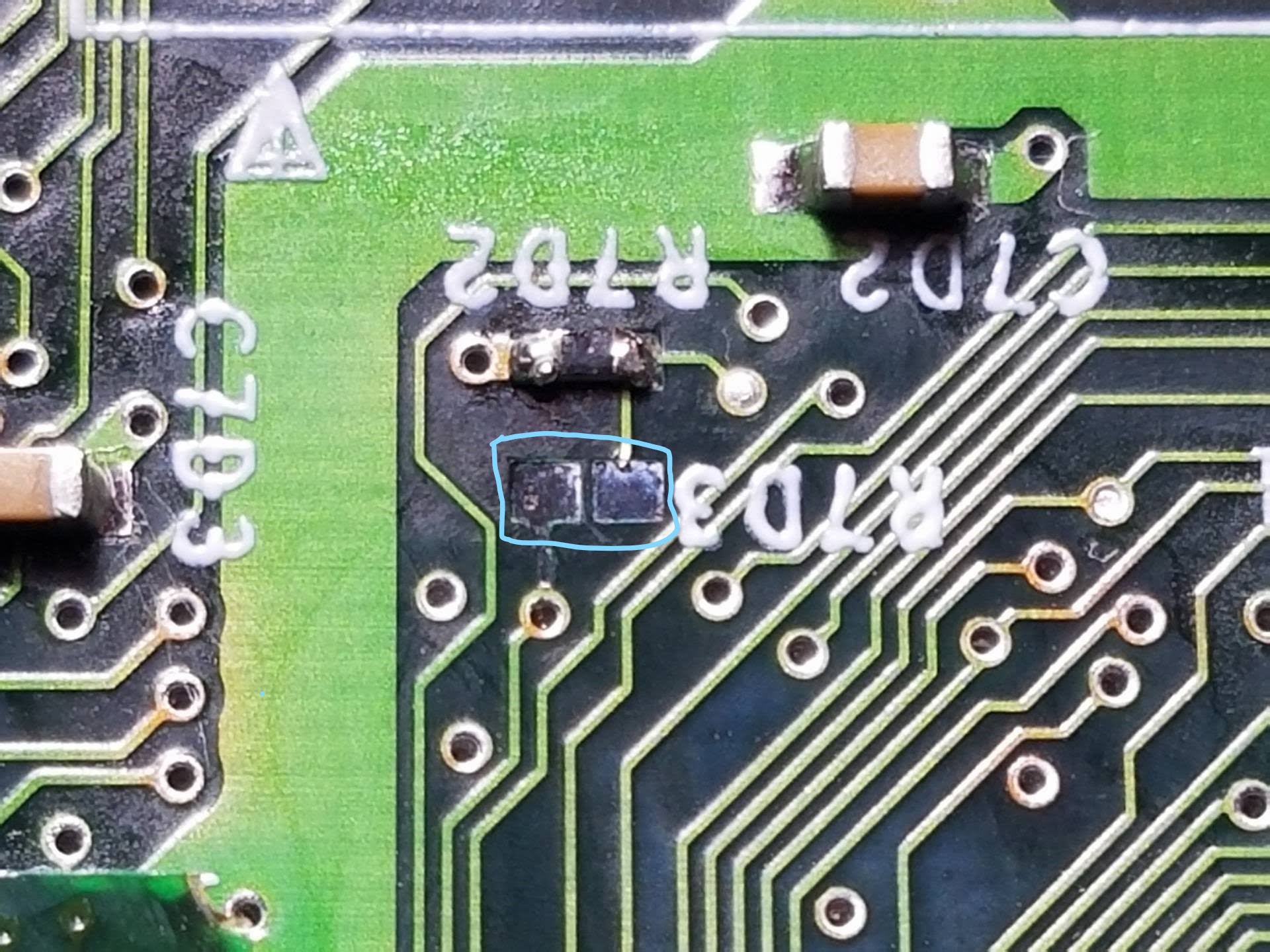

Solder Bridging

Muitos problemas podem surgir com o uso de componentes pequenos e a ponte de solda ocupa o primeiro lugar a este respeito. A ponte de solda acontece quando duas ou mais juntas de solda acidentalmente se conectam uma com a outra. Isso acontece principalmente por causa do uso de pontas de solda grandes ou largas e da aplicação de pasta de solda em excesso. Muitas vezes é difícil unir uma ponte de solda porque estas às vezes são microscópicas por natureza. Se não formos capazes de detectar uma ponte de solda, isso pode resultar em um curto-circuito e pode queimar ou danificar os componentes.

Podemos consertar uma ponte de solda segurando o ferro de solda no meio da ponte de solda. Isso vai derreter a solda e podemos retirá-la para quebrar a ponte. Podemos usar um sugador de solda se a ponte de solda for muito grande.

-

Almofadas levantadas

Almofadas levantadas são aquelas almofadas de solda que são destacadas da superfície de um PCB. Isso acontece principalmente devido ao aquecimento excessivo ou grande força em uma junta de solda. É difícil trabalhar com essas almofadas porque as almofadas são bastante delicadas e podem rasgar da superfície. Você deve fazer todo o esforço para anexar a almofada de volta ao PCB antes de tentar soldá-la.

Tecnologia MOKO tem 8 linhas de montagem SMD automáticas e uma configuração de solda por refluxo de última geração. Se você está procurando um lugar confiável para a solda por refluxo é definitivamente a escolha certa para você. Temos uma grande capacidade de produção e nossos técnicos são altamente capacitados. Se você não tiver os recursos para uma solda de refluxo adequada de seus PCBs ou simplesmente não quiser se entregar a sua sofisticação, sinta-se à vontade para entrar em contato conosco.