Obwody drukowane z szybkimi chipami i mikrofalowymi strukturami PCB posiadają liczne parametry znacznie różniące się od konwencjonalnych, sztywne i elastyczne płytki drukowane,. Te różnice wyjaśniono w IPC-6018B, Specyfikacje kwalifikacji i wydajności dla częstotliwości radiowych (kuchenka mikrofalowa) Płytki drukowane. “Wysoka częstotliwość” jest jedną z trzech podstawowych klasyfikacji płytek drukowanych IPC (pozostałe dwie klasyfikacje to “rodważny” i “elastyczne” płytki drukowane).

Projekt płytki mikrofalowej

Specjalne wymagania

Każdy, kto nic nie wie o specyfice tych zakresów częstotliwości, najpierw potrząsnie głową nad tym rozdziałem. Bo nie tylko – z powodu zaistniałych strat – należy użyć innych materiałów na płytkę drukowaną niż przy niskich częstotliwościach (bardzo często na bazie teflonu lub ceramiki, ale też od nowości, specjalnie opracowane materiały organiczne. Elementy płytki mikrofalowej wyglądają inaczej (optymalne w tej chwili jest zastosowanie elementów chipowych SMD o rozmiarach 0603 albo lepiej 0402, gdzie “0402” oznacza rozmiar 1mm x 0.5mm) i ciągle dodawane są nowe. Dodatkowo, zupełnie inny “technologia okablowania” muszą być stosowane na płytkach drukowanych, aby obwody działały poprawnie;.

„Opcja wypełnienia masy” dostarczona przez Target (i propagowane w tym celu) w takich obwodach wystarcza tylko do kilkuset megaherców przed pojawieniem się nowych problemów i opisana poniżej metoda musi zostać ostatecznie zmieniona.

Prosty dolnoprzepustowy LC dla rezystancji fali

Rzućmy okiem na prosty dolnoprzepustowy LC dla rezystancji falowej Z = 50 i częstotliwość odcięcia 100 MHz. Same wartości składowej mikrofalowej PCB uzyskuje się po wprowadzeniu parametrów filtra w jednym z nowoczesnych programów filtrujących. Wszystkie komponenty mogą być używane tylko w wersji SMD (tutaj: 1206 dla kondensatorów, cewki, z drugiej strony, NS “2220” z dodatkowym uziemieniem obudowy ekranującej).

Wszystko to jest nadal możliwe i wydaje się całkiem normalne. Dopiero z płytką drukowaną robi się ciekawiej:

Spód płytki drukowanej ma ciągłą powierzchnię uziemienia (= GND) a wszystko, co musi być uziemione, ma swoją własną „podkładkę uziemiającą” na górze z jak największą liczbą przewierconych otworów.

W serii, same platerowane otwory są, oczywiście, zaprojektowany jako “prawdziwe platerowane otwory”. Zastosowanie posrebrzanych nitów drążonych o średnicy 0.8 mm (= nawet testowane do 10 GHz) działa bardzo dobrze z pierwszą płytką testową.

Połączenia wejściowe i wyjściowe można wykonać tylko za pomocą linii mikropaskowych o prawidłowej impedancji falowej Z i odpowiedniej prawidłowej szerokości (co oczywiście zależy od materiału przewodnika, grubość płyty i – Niestety – również nieco na częstotliwości roboczej.

Oczywiście, z kondensatorami filtrującymi o często krzywych wartościach, nigdzie nie próbujesz znaleźć takich egzotycznych rzeczy. Można je łatwo zrealizować, łącząc równolegle do trzech standardowych wartości SMD ze standardowej serii E12. Zmniejsza nawet ogólną indukcyjność własną, a tym samym przenosi naturalny rezonans na wyższe częstotliwości. Odchylenia do 1 … 2% całkowitej wartości są tolerowane, dlatego zastępujemy 33.2 pF z 33 pF i 57.2 pF z 56 pF w naszym przykładzie.

Nowe wymagania

Obsługa programu CAD PCB i jego właściwości ulegają znacznym zmianom. Nowe wymagania dotyczące tego procesu mikrofalowego PCB wyglądają tak:

za) Nie można używać autoroutera ani autoplacera. Pozycja każdego komponentu na płytce drukowanej musi zapewniać najkrótsze kable łączące z następnym komponentem (bo każdy dodatkowy milimetr przewodu może oznaczać dodatkową indukcyjność). Oznacza to, że elementy muszą mieć możliwość bezproblemowego przesuwania z maksymalną dokładnością lub obracania o dowolny kąt. A wszystko ręcznie.

b) Z drugiej strony, pola lutownicze elementów SMD muszą być jak najmniejsze, ponieważ wnoszą do obwodu dodatkowe pojemności. Te moce muszą być już brane pod uwagę podczas projektowania i symulacji obwodu …

do) Bardzo często jesteś zmuszony do zaprojektowania nowych punktów lutowniczych SMD lub nawet nowych obudów, ponieważ w bibliotece zwykle nie ma nic dla wymaganych komponentów specjalnych. To nie powinno być tajemną nauką i powinno nastąpić bardzo szybko.

re) Możliwość tworzenia „przelotek” (= poszycie przelotowe) musi być dostępny.

mi) Wymagane powierzchnie podłoża muszą być łatwe do utworzenia i automatycznie usuwać otwory przelotek.

fa) Na końcu, tory przewodzące nie mogą być zaokrąglone, ich szerokość i długość muszą być regulowane z dokładnością do jednej setnej milimetra.

g) Najniższy poziom płytki drukowanej jest całkowicie pokryty warstwą miedzi, który jest podłączony do “GND” (= ziemia) vias.

h) w konsekwencji, okablowanie odbywa się tylko od góry (zazwyczaj: poziom 1). Oczywiście, trzeba bardzo uważać, aby obudowy układów scalonych lub tranzystorów mogły być poprawnie zwierciadlane, jeśli zostały zaprojektowane do użytku na najniższym poziomie.

Przykład projektu ( mikrofalowa płytka drukowana ): 100 MHz – dolnoprzepustowy

Chcemy teraz zrozumieć cały proces projektowania dla dolnoprzepustowego powyżej.

Krok 1:

Rozpoczynamy nowy projekt “Płytka drukowana ze schematem obwodu” i nadaj mu odpowiednią nazwę.

Krok 2:

Przechodzimy do schematu obwodu, Weź “pionowy arkusz DIN A4” od “biblioteka ramek” (RAMA.BTL3001) i umieść to na ekranie. Najlepiej od razu oznaczyć pole tekstowe, inaczej zapomnisz o tym później.

Krok 3:

Teraz rysowany jest schemat płytki mikrofalowej. Kondensatory są dostarczane jako “C 1206” od “C.BTL3001” Biblioteka, cewki jak “L” od “L.BTL3001” Biblioteka.

Znaczniki wejścia i wyjścia można znaleźć jako “Bibliografia” w menu rozwijanym “Inne składniki”. Możesz go znaleźć, umieszczając kursor na symbolu tranzystora na pasku przewijania, a następnie przesuwając wskaźnik myszy nieco w prawo.

Tam również dostajesz symbole mszy.

Nie zapomnij: każdy element w płytce mikrofalowej jest teraz klikany jako pierwszy, aby go zaznaczyć. Następnie naciśnij “w” dopóki celownik nie zacznie migać. Z “a” wchodzisz do menu zmian i podajesz tam dokładną wartość komponentu.

Krok 4:

Teraz potrzebujemy płytki drukowanej i przejdź do ekranu płytki drukowanej, klikając symbol płytki drukowanej. Tam najpierw usuwamy czasami narysowaną ramkę, aby uzyskać całkowicie pusty ekran. Następnie klikamy na symbol IC na pasku przewijania i pobieramy tablicę o wymiarach 30mm x 50mm przez “Darmowe mieszkanie” i biblioteka “DESKI.GHS3001”.

Krok 5:

Teraz ta tablica jest powiększona, aby wypełnić format. Następnie powinieneś szybko przejść za “guzik z okiem” na krótko zmienić siatkę ekranu na 1mm. Ułatwia to podejście do pozycji 4 otwory montażowe, jak powinni siedzieć 3 mm od krawędzi deski.

Kiedy to zrobisz, kursor jest przesunięty jak najdokładniej na lewy dolny róg planszy. Klawisz klawiatury “Pozycja1” natychmiast deklaruje ten narożnik jako względny punkt zerowy naszego układu (współrzędne 0 | 0) i przesuwamy mysz na pozycję “3mm | 3mm “. Tam wciskamy “kropka” na klawiaturze dwa razy z rzędu (ustawić przelotkę) a następnie odciąć rozwijający się przewód łączący za pomocą “Ucieczka”.

Pozostałe 3 dziury są tworzone w ten sam sposób. Twoje pozycje są:

3mm | 27mm 47mm | 3mm 47mm | 27mm

Zresetuj teraz siatkę ekranu do 0,1 mm!

Krok 6:

Umieszczasz teraz poziomą “linia pomocnicza” w poprzek mikrofalowej płytki PCB. Musi przebiegać wyraźnie w lewo i w prawo poza krawędź planszy i mieć dokładnie taką samą szerokość jak 50 omowa linia mikropaskowa. Nie martw się … po wykonaniu następujących czynności ta linia zostanie usunięta! Aby to zrobić, otwieramy menu narzędzi do rysowania, Kliknij na “linia prosta” a potem na list “O” (dla opcji).

Teraz należy ustawić szerokość linii na 1.83 mm, nie zaokrąglać końcówek i wybierać poziom 16 (to znaczy. miedź na wierzchu).

Rysujesz również węższą pionową linię pomocniczą (szerokość nieco mniejsza. Tutaj: 0.5 mm) jako pionowa oś symetrii. Tak to wygląda na koniec.

Krok 7:

Teraz najpierw umieść środkowy kondensator C2 w tak oznaczonym środku. Nie zapomnij aktywować “Zamontuj SMD na górze” opcja przy wyborze “1206” obudowy, a następnie użyj “re” klucz do obracania komponentu 90 stopni przed odłożeniem.

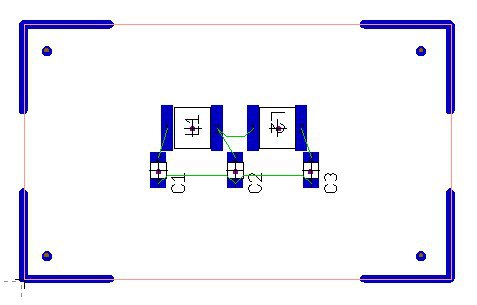

Tak wygląda środek płytki PCB mikrofalówki tuż przed odłożeniem kondensatora.

Krok 8:

Do obu cewek dobieramy obudowę SMD 2220 i ułóż je tak, jak pokazano na rysunku obok. jednak, proszę wcześniej pokazać linie lotnicze (= poziom 27) i obróć komponenty tak, aby przewody powietrzne pasowały do okablowania prawidłowo. I nie opcja “wypełnij SMD na górze …”

zapomnieć.

Krok 9:

Teraz czas na podłączenie dwóch zewnętrznych kondensatorów, które są umieszczone pod połączeniami cewek.

Krok 10:

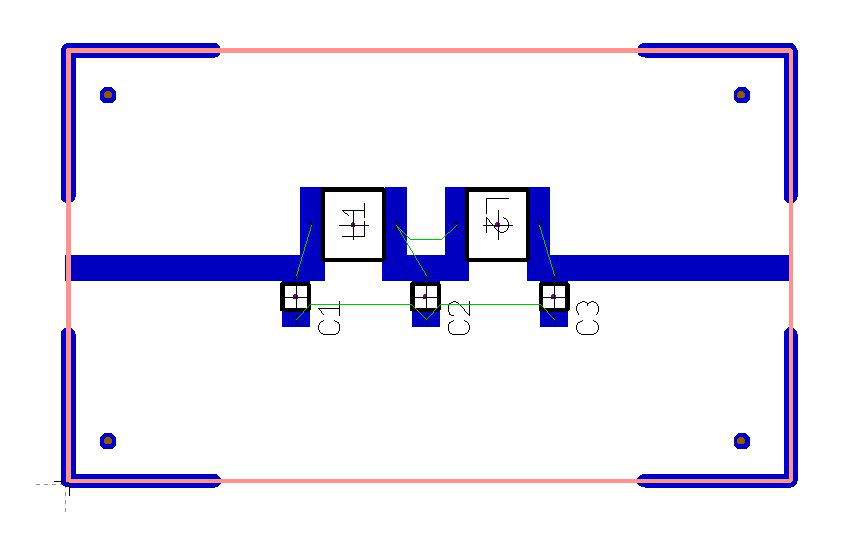

Teraz możemy usunąć naszą dwójkę “linie pomocnicze” i pociągnij trzy kawałki kabla o szerokości 1.83 mm jako “okablowanie mikropaskowe” od lewej do prawej krawędzi.

Najpierw tak …

to jak to!

Krok 11:

Teraz dajemy każdemu kondensatorowi ładne pole 5 przelotki do uziemienia.

Pamiętasz? Musisz przesunąć kursor do zamierzonej pozycji, a następnie nacisnąć “kropka” na klawiaturze dwa razy z rzędu. Następnie dodatkowy przewód łączący jest cięty za pomocą “UCIECZKA”.

(Średnica otworu 0.6 mm, aura 0.3 mm i średnicy 1.5 mm zostały wybrane).

Krok 12:

A ponieważ to już działa dobrze, w górnej połowie kładziemy dwa małe dywaniki do uziemienia miseczek ekranujących cewki.

Krok 13:

Z narzędzi do rysowania (= guzik z ołówkiem) dostajemy “wypełniony prostokąt” i naciśnij “O” dla opcji. Prostokąty muszą być na poziomie 16 (= miedź na wierzchu) i powinien łączyć wszystkie pięć przelotek połączenia uziemiającego.

na szczęście, Otwory w przelotkach są automatycznie zwalniane przez program – nie musimy nic z tym robić.

Krok 14:

Nigdy nie powinieneś o tym zapominać:

odpowiednia etykieta na górnej miedzianej stronie (poziom 16) musi być, bo w przeciwnym razie producent PCB mikrofalówki nie wie, co jest w górę, a co w dół i możemy uzyskać A “lustrzane” płyta mogła być dostarczona.

Znajdziemy również opcję tekstową za przyciskiem z ołówkiem.

Krok 15:

I żeby wszystko było okrągłe, idziemy za “przycisk z magiczną różdżką” aby aktywować opcję wypełniania obszaru masy.

Wypuszczamy dolną stronę (poziom 2 = miedź poniżej) i wybierz sygnał “GND”.

Następnie program jest uruchamiany.

Tak to wygląda.

Ostatni krok:

Aby wydrukować górę planszy, przełączamy się tylko na poziomy 16 (= miedź na wierzchu), 23 (= zarys) i 24

(= Odwierty). Następnie możemy przyjrzeć się bliżej, jak będzie wyglądać płytka PCB w mikrofalówce.

Kwalifikacje i specyfikacje wydajności mikrofalowej PCB

IPC-6012, specyfikacja kwalifikacji i wydajności dla sztywne płytki drukowane i IPC-6013, kwalifikacja i specyfikacja wydajności dla elastycznej płytki drukowanej.

Zazwyczaj, IPC próbuje jednocześnie aktualizować te trzy specyfikacje kwalifikacji i wydajności. IPC-6018 został opublikowany w styczniu 2002 wydanie „A”.

Materiał płytki mikrofalowej

Rynek technologii mikrofalowej ma znacznie mniej użytkowników niż konwencjonalne technologie PCB. Istnieje tylko niewielka liczba dostawców PTFE, materiał teflonowy, który jest często używany do podłoży fal mikronowych. Jest to w dużym kontraście do wielu przedsiębiorstw, płyta druciana na bazie laminatów FR-4. jednak, jeśli chodzi o wykorzystanie materiałów, termin „mała liczba” szybko staje się względny w ogromnym przemyśle elektronicznym. Obecnie w użyciu jest wiele płytek PCB mikrofalowych.

Zastosowanie mikrofalowej płytki drukowanej

“Technologia ta jest obecnie wykorzystywana w wielu zastosowaniach komercyjnych, takich jak komórkowe stacje bazowe i produkty wojskowe,” powiedział Michael Luke, przewodniczący podkomisji IPC D-22, która opracowała dyrektywę IPC-6018.

Wraz ze wzrostem prędkości chipów półprzewodnikowych, technologie mikrofalowe będą wymagane również w innych obszarach.

Wskazówki dotyczące produkcji mikrofalowych płytek PCB

Dodatki dotyczą licznych zmian dotyczących materiałów podłoża płytek drukowanych i ścieżek przewodzących na nich. Ścieżki przewodzące w zakresie mikrofal mają znacznie inne parametry wydajności niż te stosowane w konwencjonalnych obwodach drukowanych. Wiele śladów typowej mikrofalowej płytki PCB można zaprojektować zgodnie z wymaganiami IPC dla sztywnych i elastycznych płytek drukowanych. W obszarach, w których obecne są szybkie sygnały mikrofalowe, jednak, zupełnie inne wartości parametrów dotyczą szerokości przewodu, grubość i rozstaw. Nie ma zatem wątpliwości, że przy zamawianiu mikrofalowych obwodów drukowanych należy zastosować inne wytyczne.

Istnieją również różnice w podłożach. W przeciwieństwie do podłoży FR-4 konwencjonalnych płytek drukowanych, większość PCB mikrofalowych jest oparta na PTFE (Teflon). Laminaty PTFE mają swoje własne właściwości, gdy laminowane są poszczególne warstwy. Stabilność wymiarowa jest zupełnie inna, i. h. Projektanci i producenci muszą wziąć to pod uwagę podczas rozmieszczania płytek drukowanych i rozmieszczania zakopanych lub ślepych otworów lub innych elementów wymagających wiercenia.

Kiedy te otwory są wiercone, pozostałości żywicy znane jako “rozmaz żywicy” może pozostać po uformowaniu ściany otworu. „Wytyczne IPC-6018B zawierają specjalne kryteria usuwania pozostałości żywicy (rozmaz żywicy), które uwzględniają specjalne właściwości laminatów płytek drukowanych wysokiej częstotliwości. To duży problem z obwodami z PTFE, ”powiedział Perry.

Od zakończenia wydania A na początku 2002, zaszło wiele innych zmian. Twórcy dyrektywy dodali do sekcji informacje referencyjne dotyczące pasywnych rezystorów i kondensatorów 3 [WYMAGANIA]. Nowa wersja poprawiła również wymagania dotyczące złamań krawędzi lutowniczych, które mogą powstać, gdy otwory nie są wiercone w środku podkładek. Zrewidowano również temat naprężeń termicznych w celu uwzględnienia postępów poczynionych przez konwekcyjne procesy rozpływowe w testach naprężeń termicznych na próbkach gruntowych lub próbkach z produkcyjnych płytek drukowanych.