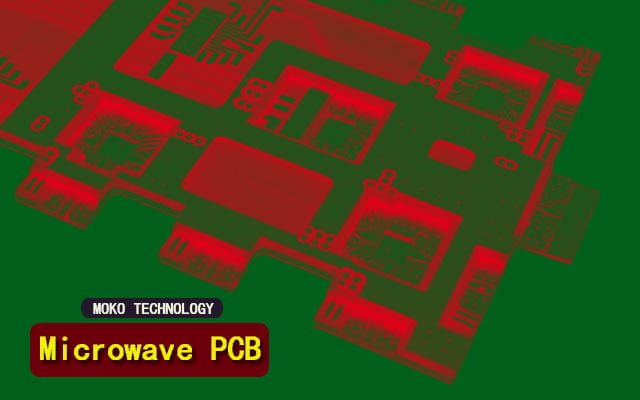

Cartes de circuits imprimés avec des puces à haute vitesse et des structures de circuits imprimés micro-ondes ont de nombreux paramètres qui diffèrent considérablement de ceux des, cartes de circuits imprimés rigides et flexibles. Ces différences sont expliquées dans IPC-6018B, Spécifications de qualification et de performance pour la fréquence radio (Four micro onde) Cartes de circuits imprimés. “Haute fréquence” est l'une des trois principales classifications des circuits imprimés de l'IPC (les deux autres classifications sont “rcourageux” et “souple” circuits imprimés).

Conception de circuits imprimés micro-ondes

Besoins spéciaux

Quiconque ne sait rien des particularités de ces gammes de fréquences secouera d'abord la tête sur ce chapitre. Parce que non seulement – à cause des pertes qui se produisent – d'autres matériaux de circuits imprimés que les basses fréquences doivent être utilisés (très souvent à base de téflon ou de céramique, mais aussi de nouveau, matières organiques spécialement développées. Les composants du PCB micro-ondes sont différents (l'optimum pour le moment est l'utilisation de composants de puces SMD de tailles 0603 ou mieux 0402, où “0402” signifie une taille de 1 mm x 0,5 mm) et de nouveaux sont constamment ajoutés. en plus, un complètement différent “technologie de câblage” doit être utilisé sur les cartes de circuits imprimés afin de faire fonctionner correctement les circuits.

«Option de remplissage en masse» fournie par Target (et propagé à cet effet) dans de tels circuits ne suffit que jusqu'à quelques centaines de mégahertz avant que de nouveaux problèmes ne commencent et la méthode décrite ci-dessous doit être finalement modifiée.

Passe-bas LC simple pour la résistance aux ondes

Jetons un œil à un simple passe-bas LC pour la résistance d'onde Z = 50 et une fréquence de coupure de 100 MHz. La composante des valeurs de PCB micro-ondes elles-mêmes est obtenue après avoir entré les paramètres de filtre dans l'un des programmes de filtre modernes. Tous les composants ne peuvent être utilisés que dans la version SMD (ici: 1206 pour les condensateurs, les bobines, d'autre part, comme “2220” avec une mise à la terre supplémentaire pour le boîtier de blindage).

Tout cela est encore possible et semble tout à fait normal. Ce n'est qu'avec le circuit imprimé que cela devient plus intéressant:

Le dessous de la carte de circuit imprimé est pourvu d'une surface de masse continue (= GND) et tout ce qui doit être mis à la terre reçoit son propre «plot de mise à la terre» sur le dessus avec autant de trous plaqués que possible.

Dans la serie, les trous métallisés eux-mêmes sont, bien sûr, conçu comme “vrais trous plaqués”. L'utilisation de rivets creux plaqués argent d'un diamètre de 0.8 mm (= même testé jusqu'à 10 GHz) fonctionne très bien avec la première carte de test.

Les connexions d'entrée et de sortie ne peuvent être effectuées que via des lignes microruban avec l'impédance d'onde Z correcte et la largeur correcte correspondante (ce qui dépend bien sûr du matériau conducteur, l'épaisseur du panneau et – Malheureusement – aussi un peu sur la fréquence de fonctionnement.

Bien sûr, avec des condensateurs de filtrage avec leurs valeurs souvent tordues, vous n'essayez pas de trouver des choses aussi exotiques nulle part. Ils sont facilement réalisés en connectant jusqu'à trois valeurs standard SMD de la série standard E12 en parallèle. Réduit même l'auto-inductance globale et déplace ainsi la résonance naturelle vers des fréquences plus élevées. Des écarts allant jusqu'à 1 … 2% de la valeur totale sont tolérables, c'est pourquoi nous remplaçons le 33.2 pF avec 33 pF et le 57.2 pF avec 56 pF dans notre exemple.

Les nouvelles demandes

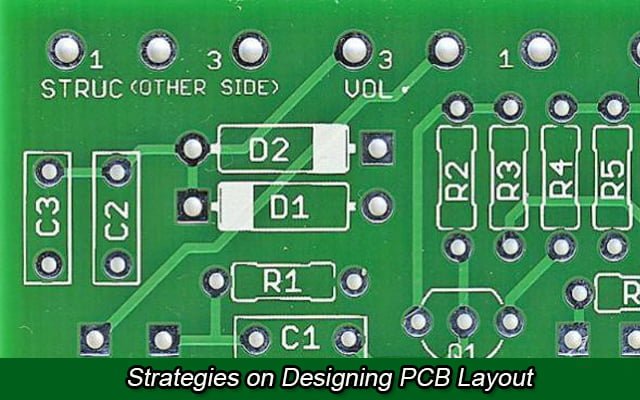

La manipulation du programme CAO PCB et ses propriétés changent considérablement. Les nouvelles demandes pour ce processus de PCB micro-ondes ressemblent à ceci:

une) Ni un autorouter ni un autoplacer ne peuvent être utilisés. La position de chaque composant sur le circuit imprimé doit garantir les câbles de connexion les plus courts au composant suivant (car chaque millimètre supplémentaire de câble peut signifier une inductance supplémentaire). Cela signifie que les composants doivent pouvoir être déplacés avec une précision maximale sans problème ou pivotés de n'importe quel angle. Et tout à la main.

b) D'autre part, les pastilles de soudure pour les composants SMD doivent être aussi petites que possible, car ils apportent des capacités supplémentaires dans le circuit. Ces capacités doivent déjà être prises en compte dans la conception et la simulation de circuit …

c) Très souvent, vous êtes obligé de concevoir de nouvelles pastilles de soudure SMD ou même de nouveaux boîtiers, car il n'y a généralement rien dans la bibliothèque pour les composants spéciaux requis. Cela ne devrait pas être une science secrète et devrait se produire très rapidement.

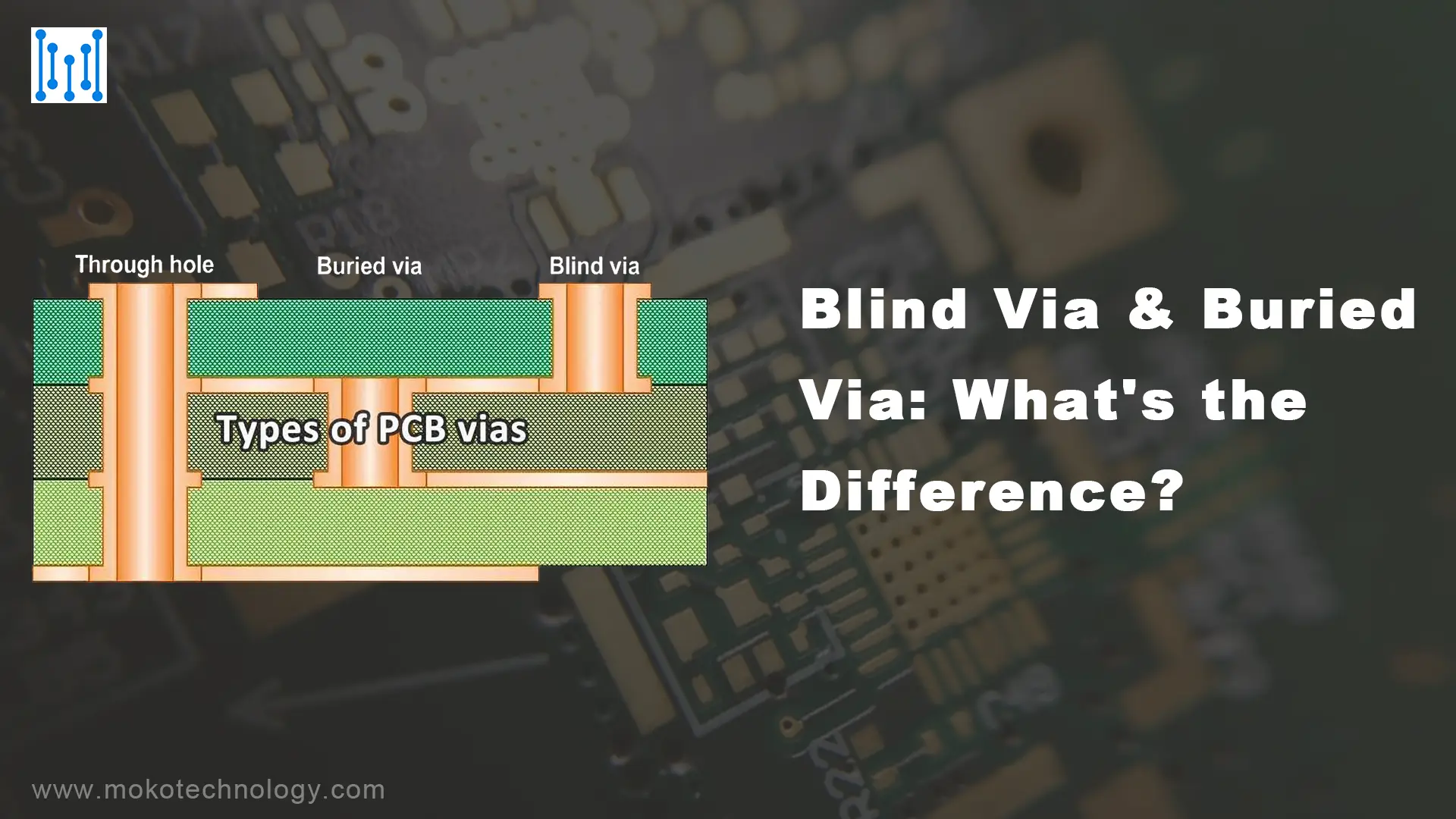

ré) La possibilité de créer les «vias» (= placage traversant) doit être disponible.

e) Les surfaces au sol requises doivent être faciles à créer et dégager automatiquement les trous des vias.

F) À la fin, les pistes conductrices ne doivent pas être arrondies, leur largeur et longueur doivent être ajustables au centième de millimètre près.

g) Le niveau le plus bas du circuit imprimé est entièrement pourvu d'une couche de cuivre, qui est connecté à “GND” (= sol) via les vias.

h) par conséquent, le câblage n'est effectué que sur le dessus (d'habitude: niveau 1). Bien sûr, vous devez faire très attention à ce que les boîtiers des CI ou des transistors puissent être correctement reflétés s'ils ont été conçus pour être utilisés au niveau le plus bas.

Exemple de conception ( PCB micro-ondes ): 100 MHz – passe-bas

Nous voulons maintenant comprendre le processus de conception complet du passe-bas ci-dessus.

Étape 1:

Nous commençons un nouveau projet “Circuit imprimé avec schéma de circuit” et donnez-lui un nom approprié.

Étape 2:

On passe au schéma électrique, obtenir un “feuille DIN A4 verticale” du “bibliothèque de cadres” (FRAME.BTL3001) et mettez-le sur l'écran. Il est préférable d'étiqueter immédiatement votre champ de texte, sinon vous l'oublierez plus tard.

Étape 3:

Maintenant, le diagramme PCB micro-ondes est dessiné. Les condensateurs viennent comme “C 1206” du “C.BTL3001” bibliothèque, les bobines comme “L” du “L.BTL3001” bibliothèque.

Les marqueurs d'entrée et de sortie peuvent être trouvés comme “les références” dans le menu déroulant “Autres composants”. Vous pouvez le trouver en plaçant le curseur sur le symbole du transistor dans la barre de défilement, puis en faisant glisser le pointeur de la souris un peu vers la droite.

Là, vous obtenez également les symboles de masse.

N'oublie pas: chaque composant du circuit imprimé micro-ondes est maintenant cliqué en premier pour le marquer. Puis appuyez “w” jusqu'à ce que le réticule clignote. Avec “une” vous entrez dans le menu de modification et y entrez la valeur exacte du composant.

Étape 4:

Maintenant, nous avons besoin de la carte de circuit imprimé et passez à l'écran de la carte de circuit imprimé en cliquant sur le symbole de la carte de circuit imprimé. Là, nous supprimons d'abord le cadre parfois dessiné pour obtenir un écran absolument vide. Ensuite, nous cliquons sur le symbole IC dans la barre de défilement et récupérons une planche aux dimensions 30 mm x 50 mm via “Logement gratuit” et la bibliothèque “PLATINEN.GHS3001”.

Étape 5:

Maintenant, ce tableau est zoomé pour remplir le format. Ensuite, vous devriez rapidement aller derrière le “bouton avec l'oeil” pour changer brièvement la grille de l'écran à 1 mm. Cela permet d'approcher plus facilement les positions du 4 trous de montage, comme ils devraient s'asseoir 3 mm du bord de la planche.

Une fois que c'est fait, le curseur est roulé aussi précisément que possible sur le coin inférieur gauche de la planche. La touche du clavier “Pos1” déclare immédiatement ce coin comme le point zéro relatif de notre système (coordonnées 0 | 0) et nous déplaçons la souris vers la position “3mm | 3mm “. Là, nous pressons le “point” sur le clavier deux fois de suite (pour régler le via) puis coupez le fil de connexion déroulant avec “S'échapper”.

Le reste 3 les trous sont créés de la même manière. Vos positions sont:

3mm | 27mm 47 mm | 3mm 47 mm | 27mm

Veuillez réinitialiser la grille d'écran à 0,1 mm maintenant!

Étape 6:

Vous placez maintenant un horizontal “ligne auxiliaire” à travers la carte PCB micro-ondes. Il doit aller clairement à gauche et à droite sur le bord de la planche et avoir exactement la même largeur que le 50 ligne microruban ohm. Ne t'inquiète pas … après les actions suivantes, cette ligne sera supprimée! Pour faire ça, nous ouvrons le menu des outils de dessin, clique sur le “ligne droite” puis sur la lettre “le” (pour les options).

Il est maintenant nécessaire de régler la largeur de ligne sur 1.83 mm, ne pas arrondir les extrémités et sélectionner le niveau 16 (c'est à dire. cuivre sur le dessus).

Vous dessinez également une ligne auxiliaire verticale plus étroite (largeur légèrement plus petite. Ici: 0.5 mm) comme axe vertical de symétrie. Voilà à quoi ça ressemble à la fin.

Étape 7:

Maintenant, placez d'abord le condensateur central C2 au centre marqué de cette manière. N'oubliez pas d'activer le “Montez SMD sur le dessus” option lors de la sélection de “1206” boîtier puis utilisez le “ré” touche pour tourner le composant 90 degrés avant de le poser.

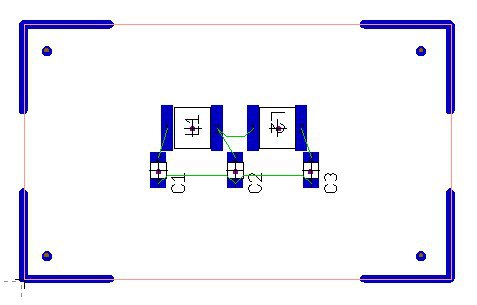

Voici à quoi ressemble le centre de la carte PCB micro-ondes immédiatement avant que le condensateur ne soit posé.

Étape 8:

Pour les deux bobines, nous choisissons le boîtier SMD 2220 et disposez-les comme indiqué sur l'image ci-contre. pourtant, s'il vous plaît montrer les lignes aériennes au préalable (= niveau 27) et tournez les composants afin que les conduites d'air correspondent correctement au câblage. Et pas l'option “remplir SMD sur le dessus …”

oublier.

Étape 9:

Il est maintenant temps de connecter les deux condensateurs externes, qui sont placés sous les connexions de la bobine.

Étape 10:

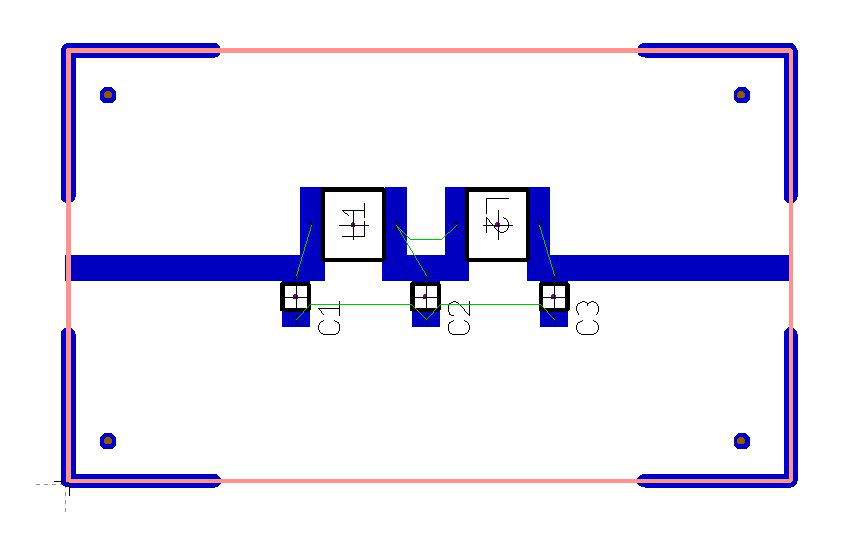

Maintenant, nous pouvons supprimer nos deux “lignes auxiliaires” et tirez trois morceaux de câble d'une largeur de 1.83 mm comme “câblage microruban” du bord gauche au bord droit.

D'abord comme ça …

alors comme ça!

Étape 11:

Maintenant, nous donnons à chaque condensateur un beau champ de 5 vias pour sa mise à la terre.

Te souviens tu? Vous devez déplacer le curseur vers la position voulue, puis appuyer sur la touche “point” sur le clavier deux fois de suite. Ensuite, le fil de connexion supplémentaire est coupé avec “S'ÉCHAPPER”.

(Un diamètre d'alésage de 0.6 mm, une aura de 0.3 mm et un diamètre de 1.5 mm ont été sélectionnés).

Étape 12:

Et parce que cela fonctionne déjà bien, nous disposons deux petits tapis dans la moitié supérieure pour mettre à la terre les coupelles de protection de la bobine.

Étape 13:

À partir des outils de dessin (= bouton avec le crayon) nous obtenons le “rectangle rempli” et appuyez sur “le” pour les options. Les rectangles doivent être de niveau 16 (= cuivre sur le dessus) et devrait combiner les cinq vias d'une connexion à la terre.

Heureusement, les trous dans les vias sont automatiquement libérés par le programme – nous n'avons rien à faire à ce sujet.

Étape 14:

Tu ne devrais jamais oublier ça:

une étiquette appropriée sur la face supérieure en cuivre (niveau 16) doit être, car sinon, le fabricant de circuits imprimés micro-ondes ne sait pas ce qui est en haut ou en bas et nous pouvons obtenir “en miroir” la carte peut avoir été fournie.

On retrouve également l'option texte derrière le bouton avec le crayon.

Étape 15:

Et pour arranger les choses, nous allons derrière le “bouton avec la baguette magique” pour activer l'option de remplissage de surface de masse.

Nous libérons le côté inférieur (niveau 2 = cuivre ci-dessous) et sélectionnez le signal “GND”.

Ensuite, le programme démarre.

Voilà à quoi ça ressemble.

Dernière étape:

Pour imprimer le haut du tableau, on passe seulement aux niveaux 16 (= cuivre sur le dessus), 23 (= contour) et 24

(= Forages). Ensuite, nous pouvons regarder de plus près à quoi ressemblera la carte PCB micro-ondes.

Spécifications de qualification et de performance des circuits imprimés micro-ondes

IPC-6012, spécification de qualification et de performance pour circuits imprimés rigides et IPC-6013, spécification de qualification et de performance pour PCB flexible.

Typiquement, l'IPC essaie de mettre à jour ces trois spécifications de qualification et de performance en même temps. IPC-6018 a été publié en janvier 2002 question «A».

Matériel PCB micro-ondes

Le marché de la technologie micro-ondes compte beaucoup moins d'utilisateurs que les technologies PCB conventionnelles. Il n'y a qu'un petit nombre de fournisseurs de PTFE, le matériau Téflon souvent utilisé pour les substrats à ondes microniques. Le contraste avec les nombreuses entreprises, la plaque métallique à base de stratifiés FR-4. pourtant, en ce qui concerne l'utilisation des matériaux, le terme «petit nombre» devient rapidement relatif dans l'immense industrie électronique. De nombreuses cartes de circuits imprimés micro-ondes sont maintenant utilisées.

Application de PCB à micro-ondes

“Cette technologie est utilisée dans de nombreuses applications commerciales telles que les stations de base cellulaires et les produits militaires aujourd'hui,” dit Michael Luke, président du sous-comité IPC D-22 qui a élaboré la directive IPC-6018.

Alors que la vitesse des puces semi-conductrices continue d'augmenter, les technologies micro-ondes seront également nécessaires dans d'autres domaines.

Lignes directrices pour la production de PCB à micro-ondes

Les ajouts traitent de nombreux changements concernant les matériaux du substrat de la carte de circuit imprimé et les pistes conductrices sur eux.. Les pistes conductrices dans la gamme des micro-ondes ont des paramètres de performance sensiblement différents de ceux utilisés pour les circuits imprimés conventionnels. De nombreuses traces d'un circuit imprimé micro-ondes typique peuvent être conçues selon les exigences IPC pour les circuits imprimés rigides et flexibles. Dans les zones dans lesquelles des signaux hyperfréquences à haute vitesse sont présents, toutefois, des valeurs de paramètres complètement différentes s'appliquent à la largeur du conducteur, épaisseur et espacement. Il ne fait donc aucun doute qu'une directive différente doit être utilisée lors de l'achat de cartes de circuits imprimés micro-ondes.

Il existe également des différences dans les substrats. Contrairement aux substrats FR-4 des cartes de circuits imprimés classiques, la plupart des circuits imprimés micro-ondes sont à base de PTFE (Téflon). Les stratifiés PTFE ont leurs propres propriétés lorsque les couches individuelles sont stratifiées. La stabilité dimensionnelle est complètement différente, je. H. Les concepteurs et les fabricants doivent en tenir compte lors de la disposition des circuits imprimés et du positionnement des trous enterrés ou des trous borgnes ou d'autres éléments nécessitant un perçage..

Lorsque ces trous sont percés, résidu de résine appelé “frottis de résine” peut rester lorsque la paroi du trou est formée. «La directive IPC-6018B contient des critères spéciaux pour l'élimination des résidus de résine (frottis de résine), qui prennent en compte les propriétés spéciales des stratifiés de circuits imprimés haute fréquence. C’est un gros problème avec les circuits imprimés en PTFE, »Dit Perry.

Depuis l'achèvement du numéro A au début 2002, de nombreux autres changements se sont produits. Les développeurs de la directive ont ajouté des informations de référence sur les résistances passives et les condensateurs à la section 3 [CONDITIONS]. La nouvelle version a également amélioré les exigences pour les ruptures de bord de soudure, qui peut survenir lorsque des trous ne sont pas percés au milieu des patins. Le sujet des contraintes thermiques a également été revu pour tenir compte des progrès réalisés par les procédés de refusion par convection pour les tests de contraintes thermiques sur des éprouvettes au sol ou des échantillons de circuits imprimés de production.