Aumente a densidade de integração do PCB preenchendo microvia cega e através de orifícios usando deposição de cobre eletrolítico.

A miniaturização progressiva de circuitos eletrônicos requer cada vez mais o uso de placas de circuito HDI com microvias cegas preenchidas com cobre. Um eletrólito de cobre recém-desenvolvido, que está sendo testado atualmente em condições relacionadas à produção, permite o preenchimento sem defeitos de microvias cegas com uma pequena espessura de camada de cobre na superfície da placa de circuito. Um eletrólito de cobre atualmente em desenvolvimento também deve permitir o preenchimento confiável de orifícios no futuro – o trabalho de desenvolvimento atual já mostra resultados promissores.

Preenchimento de Microvia Cega e Orifícios de Passagem

Aumento da densidade de embalagem de PCBs por meio do preenchimento de microvias cegas e orifícios de passagem por eletrodeposição de cobre.

A crescente miniaturização de circuitos eletrônicos faz uso de HDI PCB (Placas de circuito impresso HDI) com micro-vias cegas preenchidas com cobre, cada vez mais desejável. Um eletrólito de cobre recém-desenvolvido, atualmente em teste em condições de produção simuladas, permitirá o preenchimento sem defeitos de micro-vias cegas, ao mesmo tempo que permite a redução da espessura do depósito de cobre na superfície da placa. Isso traz consigo um uso mais eficiente de materiais e, portanto, uma redução no custo de fabricação de PCB.. Outro eletrólito de cobre agora em desenvolvimento promete permitir um enchimento confiável de orifícios.

1 Introdução

Em microeletrônica, ainda há uma tendência de miniaturização, isso é, em direção a sistemas menores e mais poderosos que também deveriam ser mais baratos do que os sistemas anteriores. Os exemplos mais conhecidos disso são smartphones e tablets, o desempenho do qual – apesar do mesmo tamanho de dispositivo ou até menor – aumentou significativamente nos últimos anos.

Placas de circuito impresso HDI (IDH: Interconexão de alta densidade) fazer uma contribuição significativa para a miniaturização. Para a conexão elétrica de camadas individuais de PCB, furos cegos que economizam espaço (microvias cegas) são usados em vez de orifícios de passagem. A densidade de integração pode ser aumentada ainda mais preenchendo as microvias cegas com cobre depositado eletroliticamente (preenchimento de microvia às cegas). Enquanto isso, o uso de placas de circuito HDI não está mais restrito a eletrônicos móveis, mas também está sendo cada vez mais usado em outras aplicações, por exemplo, no setor automotivo.

Um eletrólito recém-desenvolvido, que no Preenchimento Cego Microvia apenas deposita uma espessura de camada muito pequena de cobre em comparação com a geração anterior de eletrólitos, habilita o recurso, produção econômica e energética de placas de circuito impresso HDI.

Uma vez que a densidade de integração das placas de circuito impresso HDI pode ser aumentada ainda mais usando materiais de núcleo muito fino, o desenvolvimento de eletrólitos para o preenchimento de orifícios (inglês: Preenchimento de orifícios) atualmente está sendo fortalecido. São apresentados os resultados do trabalho de desenvolvimento nesta área..

2 Miniaturização no campo da microeletrônica

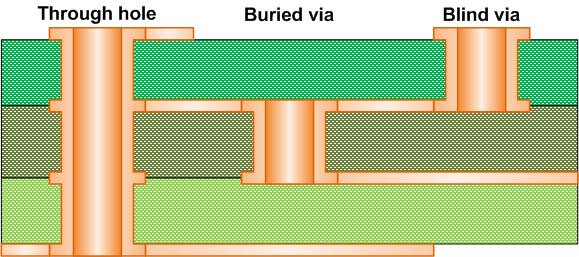

Os representantes mais conhecidos da miniaturização progressiva em microeletrônica são dispositivos móveis muito poderosos, como smartphones e tablets. Os números de vendas altos e em constante crescimento refletem a grande atratividade desses dispositivos. No 2013, mais que 1 bilhões de smartphones foram vendidos pela primeira vez, vendas de cerca 1.2 bilhões são esperados em 2014 e ao redor 1.8 bilhões em 2017 [2]. Na área de tablet PCs, vendas de 271 milhões de dispositivos estão previstos para 2014, o que corresponde a um aumento de quase 40% em comparação com o ano anterior [3].

Estes são instalados em processadores com tamanhos de carcaça muito pequenos e um número muito grande de conexões cada vez mais semelhantes à rede. A parte inferior do processador tem 976 conexões em uma área logo abaixo 2 cm², isso corresponde a cerca de cinco conexões por milímetro quadrado. O tom das conexões é apenas 400 µm.

3 Miniaturização na área de placas de circuito impresso

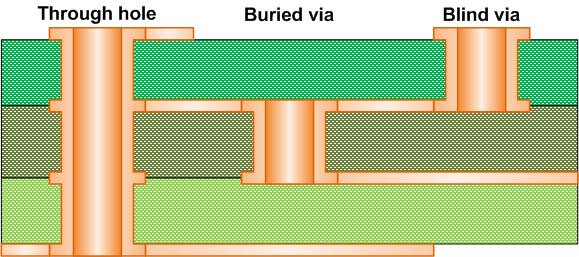

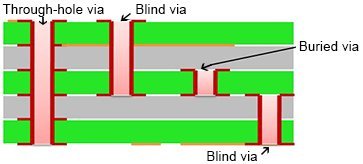

Placas de circuito impresso com densidade de integração correspondentemente alta são necessárias para economia de espaço e conexão elétrica confiável de processadores com densidades de conexão extremamente altas. A placa de circuito impresso multicamada clássica não é adequada para este, Contudo, uma vez que usa furos para a conexão elétrica de camadas individuais da placa de circuito impresso. Estes têm diâmetros relativamente grandes e, uma vez que eles são perfurados somente após as camadas individuais terem sido pressionadas, eles se estendem por toda a espessura da placa de circuito. A consequência disso é que mesmo quando as camadas diretamente adjacentes estão conectadas, o espaço acima e abaixo da conexão real é perdido e, portanto, não pode ser usado para outras estruturas, por exemplo faixas de maestro. A baixa densidade de integração resultante de placas de circuito de multicamadas não é suficiente para os requisitos descritos acima.

Alguns anos atrás, uma nova, geração altamente integrada de placas de circuito impresso, a chamada placa de circuito HDI, foi, portanto, desenvolvido, que foi inicialmente usado principalmente para a produção de telefones celulares. Ao fabricar placas de circuito impresso HDI, as camadas individuais da placa de circuito impresso são construídas sucessivamente (SBU, Construção Seqüencial). A conexão elétrica de posições de montagem adjacentes é realizada usando microvias cegas perfuradas a laser. Figura 2 mostra esquematicamente a estrutura de um 2-4-2 Placa de circuito HDI, isto é. a placa de circuito consiste em um núcleo multicamadas de quatro camadas e duas camadas de cada lado.

4 Microvia cega

Comparado com orifícios passantes, microvias cegas têm diâmetros menores na faixa de 50 .m para 150 µm e eles só se estendem na direção z ao longo da espessura de uma posição de montagem (tipicamente 50 .m para 150 µm). Eles ocupam apenas o espaço necessário para a conexão real. As placas de circuito impresso HDI, portanto, têm uma densidade de integração muito maior do que as placas de circuito impresso multicamadas e são, portanto, adequadas para a separação de sinal de componentes eletrônicos altamente funcionais no menor espaço.

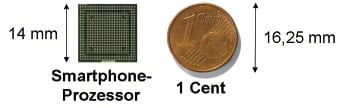

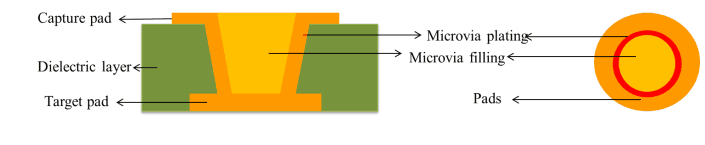

4.1 Preenchendo microvia cega

Um aumento adicional na densidade de integração permite microvias cegas empilhadas (microvias cegas empilhadas). Se o cobre depositado eletroliticamente for usado para enchimento em vez de pasta condutora, isso leva às seguintes vantagens adicionais:

Maior confiabilidade (as microvias cegas só contêm cobre, não há interface adicional)

melhor gerenciamento de calor (a perda de calor pode ser dissipada por meio de um sistema altamente condutor de calor, microvias cegas preenchidas com cobre)

Aumento adicional na densidade de integração (sem almofadas adicionais (almofadas) são necessários na superfície da placa de circuito para componentes de contato)

As principais etapas do processo na fabricação de placas de circuito HDI com microvias cegas preenchidas com cobre são mostradas esquematicamente na Figura 4. Se uma outra camada deve ser construída, a sequência do processo deve ser executada novamente começando com a etapa do processo 2.

O empilhamento de microvias cegas preenchidas com cobre significa que mesmo as posições de montagem não adjacentes podem ser conectadas de maneira eletricamente condutiva com requisitos mínimos de espaço (FIG. 5). O uso de designs pad-in-via ou via-in-pad leva a um aumento adicional na densidade de integração, uma vez que as conexões de componentes podem ser soldadas diretamente nas microvias cegas preenchidas com cobre, de modo que nenhuma superfície de conexão adicional seja necessária (FIG. 6).

4.2 Eletrólitos anteriores para preenchimento de microvia às cegas

Tipicamente, eletrólitos para preenchimento de microvia às cegas contêm uma concentração relativamente alta de íons de cobre na faixa de 40 g / l para 60 g / l em combinação com uma baixa concentração de ácido sulfúrico na faixa de 10 ml / l para 50 ml / l bem como íons de cloreto. Os aditivos de eletrólito orgânico necessários para controlar as propriedades do revestimento diferem de empresa especializada para empresa especializada, mas principalmente os três componentes a seguir estão contidos nos aditivos eletrolíticos:

Aditivo básico (inibidor)

Refinador de grãos (Ativador)

Nivelador (inibidor)

além do que, além do mais, os métodos dos diferentes provedores também podem diferir nos seguintes recursos:

Tecnologia do sistema (sistema vertical padrão, sistema contínuo vertical, sistema contínuo horizontal)

Tipo ânodo (ânodo de cobre, ânodo insolúvel)

Forma Atual (corrente direta, corrente de pulso, corrente de pulso reverso)

densidade de corrente aplicável

Os métodos anteriormente oferecidos por Schlötter para preenchimento cego de microvia funcionam exclusivamente com corrente contínua em sistemas verticais padrão ou sistemas contínuos verticais.

Nos primeiros anos de preenchimento cego de microvia, havia essencialmente os seguintes requisitos adicionais, além dos requisitos padrão para revestimentos de cobre depositados eletroliticamente para placas de circuito impresso (p.. ductilidade, confiabilidade):

preenchimento livre de defeitos das microvias cegas sem inclusões de eletrólitos

Nível mínimo de enchimento ou aprofundamento máximo permitido (dente.

Durante o processo de enchimento, 93 µm cobre (B) foi depositado na microvia cega, enquanto a espessura da camada na superfície é apenas 22 µm (C), resultando nas seguintes figuras-chave:

Recuo (A-B): 30.4 µm

Grau de enchimento (B / UMA): 75%

Distribuição de metal (B / C): 426%

É principalmente devido ao modo de ação do nivelador, por meio do qual o cobre não é depositado na superfície, mas sim nas microvias cegas, isto é. nas áreas de baixa densidade de corrente e baixa troca de eletrólitos.

Para obter um bom resultado de enchimento, os aditivos eletrolíticos devem ser muito bem coordenados. A Figura 8a mostra uma microvia cega antes do processo de enchimento, bem como resultados diferentes, que só pode ocorrer através da variação dos aditivos eletrolíticos – com os mesmos parâmetros de separação (FIG. 8ser).

4.3 Novo eletrólito para preenchimento de microvia às cegas

A densidade de integração das placas de circuito pode ser aumentada ainda mais reduzindo a largura da trilha e o espaçamento. Para a gravação de tais condutores finos, Contudo, a espessura da camada de cobre na superfície deve ser baixa, uma vez que, de outra forma, podem ocorrer cortes graves e problemas com a seção transversal do condutor.

Como mostrado na figura 4, a espessura da camada de cobre pode ser reduzida após o preenchimento com – possivelmente repetido – diluição de cobre, mas etapas de processo e sistemas adicionais são necessários para este. além do que, além do mais, o afinamento do cobre que foi previamente depositado é parcialmente removido, que tem um impacto negativo no recurso, eficiência energética e de custos na fabricação de placas de circuito impresso. Para evitar completamente – ou pelo menos para reduzir – o desbaste de cobre, além dos requisitos já mencionados, a exigência de depositar a menor espessura possível da camada de cobre durante o processo de enchimento foi adicionada nos últimos anos.

50-70 mg / l cloreto

3–10 ml / l slotocoup adicional SF 31

0.2-1,0 ml / l slotocoup adicional SF 32

0.2-2,0 ml / l slotocoup adicional SF 33

O eletrólito é operado em densidades de corrente de no máximo 2 UMA / dm² na faixa de temperatura entre 18 ° C e 22 ° C.

Em comparação com a geração anterior de eletrólitos, a espessura da camada de cobre depositada na superfície pode ser extremamente reduzida. Isso é mostrado pela distribuição de metal, que no teste de laboratório mostrado tem um valor extremamente alto de mais de 2000% (FIG. 9b).

Slot SF 30 está atualmente sendo testado em cooperação com o parceiro Taiwanês Schlötter AGES no Centro de Desenvolvimento PCB em Taipei inaugurado em 2012 sob condições relacionadas à produção em um 7200 litro sistema contínuo vertical (FIG. 10).

Aprofundamento: 7.0 µm

Grau de enchimento: 91%

Distribuição de metal: 740%

A Figura 11b mostra outra Microvia Cega preenchida com cobre, que vem da mesma placa de circuito da Microvia Cega na Figura 11a. É digno de nota que, apesar da geometria BMV não ideal, o resultado do enchimento é muito bom.

Slotocup SF 30 também permite o preenchimento sem defeitos de microvias cegas bem espaçadas com uma espessura de camada baixa das superfícies de cobre.Fig. 12: Slot SF 30 resultados de teste ao preencher microvias cegas espaçadas

Microvias cegas muito planas, que resultam quando dielétricos extremamente finos são usados, também pode ser preenchido sem defeitos com o novo eletrólito, mas isso resulta em espessuras de camada de cobre um pouco maiores.

5 Preenchimento de orifício

Um aumento adicional na densidade de integração de placas de circuito impresso HDI pode ser alcançado substituindo os núcleos multicamadas relativamente grossos que têm sido usados até agora por núcleos significativamente mais finos com espessuras entre 100 µm e 200 µm.

Núcleos muito finos também podem ter orifícios de passagem em vez de microvias cegas. Anteriormente, esses orifícios foram primeiro preenchidos com pasta após o primeiro revestimento de cobre e, em seguida, revestidos com cobre novamente para produzir as almofadas. além do que, além do mais, o uso de pasta pode levar a problemas de confiabilidade.

5.1 Novos eletrólitos para preenchimento de orifícios

Inicialmente, tentativas foram feitas para usar os eletrólitos de cobre que já haviam sido experimentados e testados no preenchimento de microvia às cegas na área de preenchimento de orifício. Contudo, foi demonstrado que esses eletrólitos não são adequados para esta aplicação, de modo que um trabalho de desenvolvimento posterior foi necessário. Alguns resultados de laboratório do trabalho de desenvolvimento atual são mostrados na Figura 16.

Modificando a composição do eletrólito, foi possível melhorar significativamente o preenchimento de orifícios de passagem (Aproximadamente. 85 diâmetro do furo de poço µm / Aproximadamente. 110 µm profundidade do poço). Todos os quatro depoimentos mostrados na Figura 16 foram realizadas com corrente contínua com o mesmo tempo de deposição e densidade de corrente. além do que, além do mais, apenas um eletrólito foi depositado durante todo o período de deposição, isto é. não houve mudança de eletrólito no curso da deposição.

Com proporção crescente, isto é. diminuir o diâmetro do poço e / ou aumentando a profundidade do poço, o transporte de massa e, portanto, a entrega subsequente de íons de cobre torna-se mais difícil. Como um resultado, o preenchimento sem defeitos dos orifícios de passagem sem inclusões de eletrólitos está se tornando cada vez mais difícil. Figura 17 mostra dois resultados de preenchimento de orifícios de passagem não pré-amplificados (Aproximadamente. 50 diâmetro do furo de poço µm / Aproximadamente. 160 µm profundidade do poço).

O eletrólito encerrado no defeito (FIG. 17uma) expande quando a placa de circuito HDI é aquecida e, portanto, já pode levar a uma rachadura nesta conexão durante a soldagem de componentes ou quando a temperatura é posteriormente aumentada, o que pode levar a uma falha do sistema. O foco do trabalho de desenvolvimento atual é, Portanto, o enchimento confiável sem defeitos de orifícios com diferentes proporções de aspecto.

6 Em conclusão

Devido à sua alta densidade de integração, As placas de circuito impresso HDI permitem a separação confiável das altas densidades de conexão desses microprocessadores no menor espaço.

Preenchendo micro vias cegas com cobre depositado eletroliticamente, a densidade de integração de placas de circuito impresso HDI pode ser aumentada ainda mais. O eletrólito recém-desenvolvido Slotocoup SF 30, que atualmente está sendo testado em Taiwan sob condições relacionadas à produção, permite o enchimento sem defeitos com uma baixa espessura da camada de cobre. Isso leva a um novo aumento na densidade de integração e a mais recursos, produção econômica e energética de placas de circuito impresso HDI. A primeira instalação em um cliente está programada para o segundo trimestre de 2014.

A densidade de integração pode ser aumentada ainda mais por meio das chamadas estruturas sem núcleo, que consistem em materiais de núcleo muito finos. Os resultados do trabalho de desenvolvimento atual mostram que a deposição de corrente contínua de cobre torna possível, em princípio, preencher os orifícios de passagem nesses núcleos.. Uma vez que o resultado do enchimento e, portanto, a qualidade da conexão depende da relação de aspecto dos orifícios de passagem, a realização de um enchimento livre de defeitos confiável com diferentes proporções está atualmente no primeiro plano do trabalho de desenvolvimento.