Se você deseja controlar correntes para acionamentos elétricos e fontes de alimentação com eletrônica inteligente, você tem que dominar o equilíbrio entre energia e microeletrônica. Este artigo descreve diferentes variantes de uma tecnologia única e diversificada de PCB de alta corrente que são adequadas para correntes de até 1,000 UMA. No coração desta tecnologia estão as barras de cobre embutidas que se projetam da superfície para entrar em contato com SMDs e outros componentes de energia.

Para fechar a lacuna entre os condutores de alta corrente, por um lado, e os componentes eletrônicos, por outro, uma série de cabos, materiais de montagem, e intermediários são geralmente necessários, especialmente se SMDs forem fornecidos. O objetivo é integrar barramentos em placas de circuito impresso, a fim de economizar volume de construção e esforço de montagem de sistemas e combinar as correntes de acionamento e alimentação, bem como controles eletrônicos.

Existem várias tecnologias de placa de circuito projetadas para aplicações de energia. Estes incluem multicamadas com espessuras de camada de cobre aumentadas de até 400 micrômetros, que pode ser nivelado em camadas superiores. além do que, além do mais, várias técnicas são oferecidas que dependem de um aumento seletivo na seção transversal de cobre, como a técnica do iceberg, a técnica de assentamento de fio e a incorporação parcial de laminados de cobre espessos.

Tecnologia de drive: Otimize PCB de alta corrente para controles de motor

Três tecnologias de PCB para placas de circuito de alta corrente são comparadas neste artigo: Filme espesso, Iceberg, e HSMtec. A topologia do PCB e o design do PCB influenciam a capacidade de carga de corrente e a dissipação de calor dos semicondutores de potência.

As tecnologias adequadas estão disponíveis para combinar o circuito de carga e o condutor fino para sinais lógicos em uma placa de circuito FR4. Você economiza espaço e evita a tecnologia de conexão convencional com placas separadas, o que aumenta a confiabilidade do controle do motor. O desenvolvedor de PCB pode otimizar a capacidade de carga de corrente e dissipação de calor dos semicondutores de potência de acordo com sua tarefa.

Do ponto de vista da placa de circuito impresso, as especificações da eletrônica da unidade podem ser resumidas em cinco pontos: 1) alta densidade de integração, 2) confiabilidade da montagem eletrônica, 3) dissipação de calor rápida, 4) altas correntes combinadas com controle eletrônico e 5) custos de sistema reduzidos, p.. mudando para componentes SMD, menos componentes ou processos de montagem.

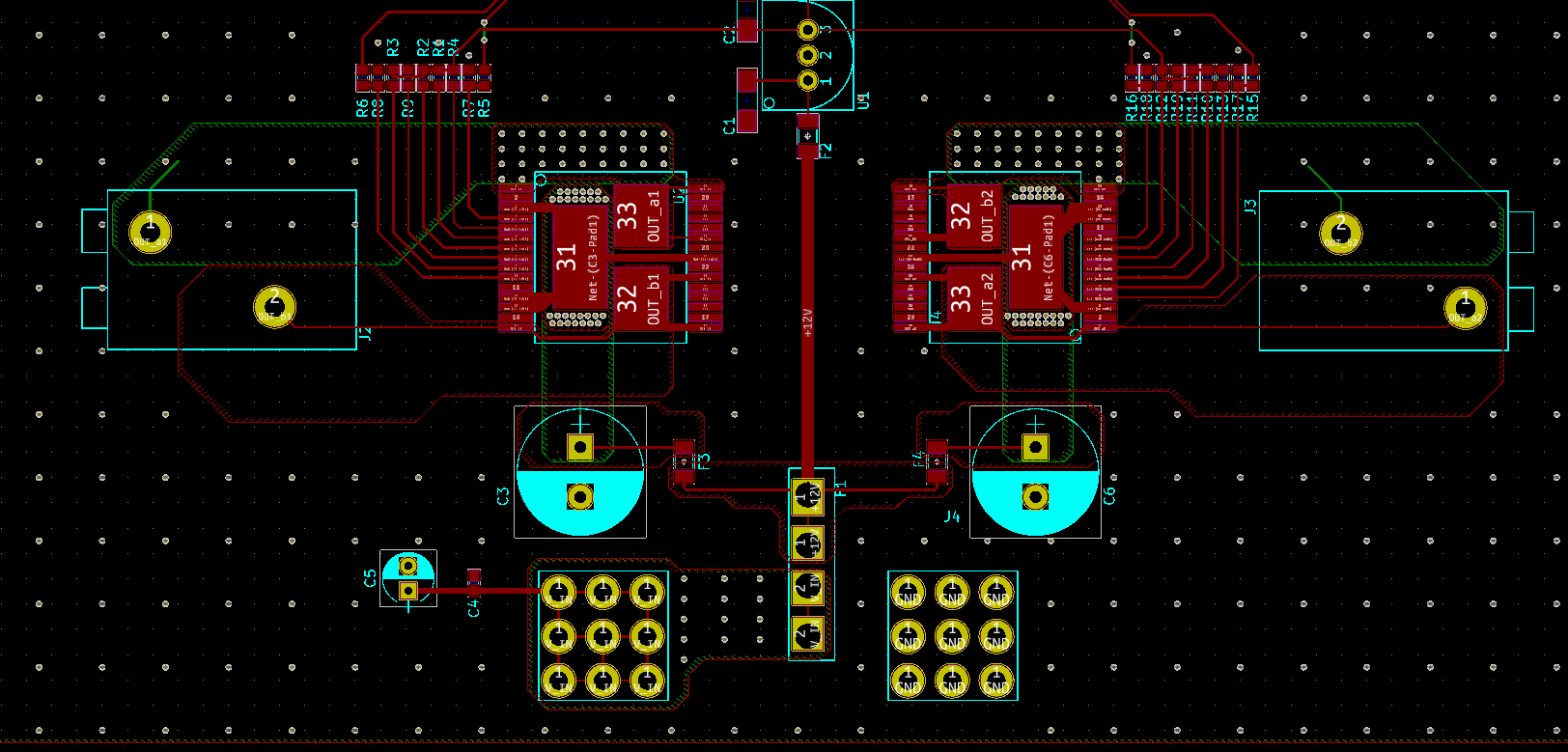

Uma solução inteligente é combinar a seção de alimentação e a eletrônica de controle, isto é. os circuitos de carga e a lógica de controle, em vez de em duas placas de circuito em apenas uma placa de circuito. Contudo, isso requer grandes seções transversais do condutor e grandes distâncias de isolamento para os condutores de alta corrente e, ao mesmo tempo, estruturas de condutores finos para o controle em uma e na mesma placa. Isso elimina conexões de plugue caras, cabos, e barramentos, bem como etapas de montagem e riscos que limitam a confiabilidade. O especialista em PCB KSG tem três tecnologias para isso: cobre grosso, iceberg e tecnologia HSMtec. Todos os três processos usam o material base padrão FR4.

Contato seguro com PCB de alta corrente

Todas essas tecnologias têm algo em comum: Geralmente não há uma seção transversal suficiente entre as camadas da placa PCB de alta corrente e as conexões para componentes montados em superfície ou conexões de parafuso. As vias formam um gargalo para as correntes do tamanho desejado. E os plugues de pressão, parafusos, e as pinças também não garantem um contato confiável com as camadas. Apenas a soldagem limpa das conexões forma uma conexão contínua dos componentes para todas as camadas. Aqui, Contudo, quanto maior a espessura total do cobre, o mais arriscado é a penetração da solda.

Em contraste, independentemente do design, a placa de circuito de alta corrente contata os componentes e conexões com a seção transversal máxima do condutor (Figura 2 abaixo). Nesse caminho, Os componentes SM e THT podem ser combinados com semicondutores de potência ligados, contatos de pressão e conexões de parafuso sem um gargalo no caminho atual. Ao mesmo tempo, o barramento serve como dissipador de calor. Os componentes estão em contato direto com esta massa térmica e, portanto, são resfriados de forma ideal.

Projeto, Produção, e processamento de PCB de alta corrente

Em comparação com barramentos convencionais conhecidos da engenharia elétrica, peças de cobre moldadas individualmente são usadas para a placa de circuito de alta corrente. A forma e a posição das peças de cobre podem ser definidas livremente. Isso dá ao designer de layout a liberdade de colocar os componentes e conexões de forma que um módulo compacto com funções térmicas e elétricas otimizadas seja criado.

Uma vez que cada projeto de alta corrente tem suas próprias características, é difícil estabelecer regras gerais de design. Dependendo do tamanho e formato das peças de cobre e barras de isolamento, os limites de design para cada projeto devem ser verificados. Os valores de orientação fornecem um guia aproximado para o design.

Para fabricar uma placa de circuito de PCB de alta corrente, as peças de cobre são fabricadas primeiro. Dependendo do tamanho, forma, e número de peças, isso é feito por gravura, fresagem ou puncionamento. As peças de cobre são colocadas em estruturas pré-fresadas e, em seguida, pressionadas com pré-impregnados e possivelmente outras camadas.

Uma vantagem do PCB de alta corrente é o processamento. Porque os barramentos estão embutidos, a placa de circuito de alta corrente – além de seu peso – não pode ser distinguido externamente de outras placas de circuito. Ele pode ser processado em processos SMD convencionais se o perfil for definido para a massa térmica mais alta. A experiência mostra que esses processos de soldagem podem ser bem dominados. Um processo de reparo para componentes que entram em contato direto com o trilho de alta corrente, por outro lado, é mais complexo do que com conjuntos planos convencionais.

Variantes de tecnologia de PCB de alta corrente

Todo o potencial da placa PCB de alta corrente torna-se claro quando você considera as possíveis variações.

A tecnologia oferece o maior benefício se as peças de cobre forem moldadas de forma que alcancem a superfície e fiquem niveladas com as outras almofadas no TOP / ou BOT (FIG. 1). Isso lhe dá uma placa de circuito totalmente plana que pode ser processada posteriormente na impressão de pasta subsequente e no processo de montagem sem ajuste. Terminais de cabo, módulos, e os componentes aparafusáveis também são mais fáceis de conectar à posição de alta corrente.

Em outra versão da tecnologia, a camada de alta corrente se projeta lateralmente da borda da placa de circuito. Esses contatos podem ser usados diretamente como plugues ou podem ser contatados como a extremidade de um barramento convencional.

As próximas duas variantes da placa de circuito PCB de alta corrente sem objetivo em altas correntes do que em componentes de refrigeração.

Se as peças de cobre têm superfícies de conexão SMD tanto para cima quanto para baixo, eles funcionam como embutimentos convencionais de placa de circuito impresso, que são pressionados nos recortes nas placas de circuito impresso para conduzir o calor dos componentes de energia de cima para baixo. As peças de cobre embutidas (FIG. 9) diferem dos embutidos convencionais por serem mais confiáveis na fabricação e processamento, uma vez que não há tensão mecânica na placa de circuito. além do que, além do mais, o tamanho e a posição das almofadas podem ser selecionados independentemente um do outro. Uma conexão elétrica também é possível sem esforço adicional.

A última variante da placa PCB de alta corrente é uma versão unilateral (Figuras 10 e 11). Aqui, almofadas elevadas de folha de cobre projetam-se através do isolamento de uma fina camada de isolamento, a fim de ser contatado diretamente como contatos do dissipador de calor SMD para as conexões de componentes correspondentes. Em contraste com substratos de alumínio feitos de IMS, esta versão não possui uma camada de isolamento, de modo que poderes significativamente maiores podem ser dissipados aqui. Essas construções são usadas, entre outras coisas, para LEDs de alto desempenho com até 10 W.

Com a placa de circuito de alta corrente, Tecnologia MOKO está expandindo sua gama de tecnologias na área de gerenciamento térmico com outro componente importante:

O cobre sólido está embutido na placa de circuito e pode ser instalado diretamente nas almofadas SMD que alcançam a superfície.

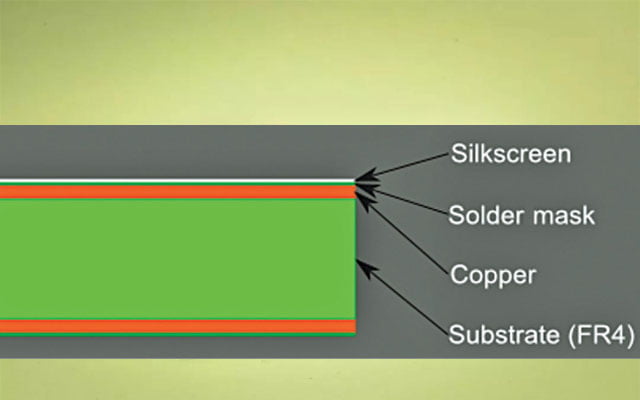

Estrutura de uma placa de circuito de alta corrente SMD

A placa de circuito de alta corrente também pode ser contatada com outras tecnologias de montagem e conexão:

– Refluxo / solda por onda SMD / THT- Ligação de fio de alumínio

– Parafusos: ilhós / furos roscados

– Buracos cegos das camadas externas

– Conector de alta corrente com tecnologia press-fit

Em muitos casos, o esforço adicional para a produção de PCB de alta corrente pode ser reduzido em parte por meio de processos de fabricação especialmente implementados e em parte por meio de controle de processo otimizado de processos padrão.

Os PCBs de cobre espesso distribuem as perdas de energia horizontalmente

A tecnologia de cobre espesso foi estabelecida no mercado por muitos anos e é fabricada em grandes quantidades. A indústria de PCB geralmente fala de cobre espesso para estruturas de cobre de ≥105 µm. Condutores de cobre espesso servem para uma melhor distribuição horizontal de calor de altas perdas de energia de componentes de energia e / ou para o transporte de altas correntes e substituem construções estampadas e dobradas para barramentos em aplicações de PCB de alta corrente. Com até quatro camadas internas, cada um com 400 µm cobre, uma capacidade de condução de corrente de várias centenas de amperes é possível. Idealmente, os condutores de cobre grossos estão localizados nas camadas internas.

Flexibilidade para mudanças no layout, o design compacto, processamento / montagem simples e custos de mudança comparativamente baixos, bem como os processos padrão da indústria de PCBs falam a favor do PCB de cobre espesso. Embora as etapas do processo de uma placa de circuito de cobre espesso não difiram significativamente do rendimento padrão de uma placa de circuito convencional, a produção requer experiência e gestão de processos especiais. Uma placa de circuito de cobre espesso permanece na linha de gravação 10 para 15 vezes mais e tem um perfil típico de gravação. Os processos de corrosão e perfuração da placa de circuito de cobre espesso determinam as regras de design para o diagrama de circuito e devem ser observados. O fabricante de PCB tem uma lista de sugestões para construção de camada otimizada para custos e processos e regras de projeto.

Importante saber: Os laminados FR4 com revestimento de base de cobre ≥105 µm são mais caros devido ao alto teor de cobre. Comparado a um laminado laminado padrão em ambos os lados com 18 µm, o fator de custo do material está em torno 1: 8 para 1:10. O desenvolvedor de PCB deve prestar atenção à utilização máxima do material. A coordenação antecipada com o fabricante de PCB ajuda a reduzir significativamente os custos. No que diz respeito à miniaturização, a tecnologia de cobre espesso é limitada. Devido ao forte corte inferior, apenas estruturas relativamente grosseiras podem ser criadas. Outra limitação: a fiação de sinal fino não é possível no mesmo nível de fiação que o condutor de cobre espesso.

Iceberg: para uma topografia de superfície uniforme

Em um nível de fiação, existem áreas com 70 para 100 cobre µm para a lógica e áreas com até 400 cobre µm para a carga. O cobre espesso é amplamente enterrado na placa de circuito. Isso cria uma topografia de superfície uniforme em todo o padrão do condutor. O princípio do iceberg também pode ser combinado com cobre espesso nas camadas internas.

Incorporando dois terços do 400 µm de espessura de cobre no material de base cria uma superfície plana da placa de circuito impresso. Vantagem: Os flancos do condutor podem ser cobertos de forma confiável com uma máscara de solda em apenas um processo de fundição. O processo de montagem subsequente é possível em um nível. Estruturas de iceberg também são adequadas como dissipadores de calor para componentes de energia e podem ser combinadas com orifícios metalizados (vias) para otimizar o gerenciamento térmico.

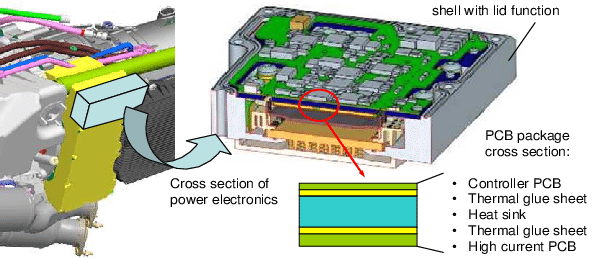

HSMtec: elementos de cobre nas camadas interna e externa

Outra maneira de combinar carga e lógica em uma placa de circuito é HSMtec. Aqui, elementos de cobre maciços são seletivamente instalados nas camadas internas e sob as camadas externas da multicamada FR4 nos pontos onde circulam correntes, e ultrassonicamente ligado ao cobre base dos padrões de condutores gravados. Depois de pressionar as camadas, os perfis de cobre estão localizados sob as camadas externas e / ou nas camadas internas do multicamadas. O resto da placa de circuito permanece inalterado.

A multicamada é fabricada no processo de manufatura padrão e posteriormente processada na montagem usual e processo de soldagem. Com esta estrutura, as especificações elétricas para a rigidez dielétrica e classes de isolamento de máquinas podem ser atendidas, bem como condições de temperatura exigentes com espaço de instalação limitado em veículos.

Os perfis de cobre sólido dentro da multicamada também permitem construções tridimensionais. A fresagem entalhada perpendicular aos perfis de cobre permite que os segmentos da placa de circuito sejam dobrados até 90 °. Nesse caminho, o espaço de instalação é habilmente usado e alta corrente e calor são transportados pela borda de curvatura. A construção é apresentada como uma placa de circuito bidimensional, fabricado e montado no painel. Depois de montar ou montar o módulo, a placa de circuito é dobrada na forma tridimensional.

O software auxilia os desenvolvedores no dimensionamento das trilhas de alta corrente do condutor. Com apenas algumas entradas, como corrente e temperatura, a calculadora fornece a largura mínima do fio para HSMtec, bem como para 70 e 105 revestimento de cobre µm.