Construção de PCB de alta densidade

Os CIs de alta densidade forçam os projetistas de PCBs de alta densidade a encontrar novas estratégias de projeto para ter mais funcionalidade em placas menores – em produtos para usuários finais – ou muito mais função em peças maiores.

Outra geração de elementos menores em circuitos integrados está a caminho. Isso está no 65 faixa de nm, mas alguns fabricantes de IC já estão desenvolvendo protótipos com 45 elementos nm. Os menores elementos nos CIs produzidos atualmente, sobre 90 nm, já conflite com a base física da conexão.

Conexões impressas, ou faixas, só pode ser pequeno até que ocorram problemas de integridade do sinal e distribuição de desempenho no disco. A montagem dos novos chips em cada tipo de placa exigirá algumas estratégias novas e usadas no passado.

Esses problemas no design de placas de circuito impresso são conhecidos: recebendo sinais de ICs e enviando-os para ICs, mantendo a integridade do sinal, e distribuir energia aos componentes do disco. Integridade de sinal significa evitar diafonia, que ocorre quando os traços estão muito próximos um do outro, e gerenciamento da impedância para evitar reflexos de sinal que são mais prováveis de ocorrer em uma faixa muito longa porque ocorrem em placas PCB de alta densidade muito grandes.

Há também uma nova complicação: tempos de subida e descida muito curtos. Então, mesmo com faixas muito curtas, problemas de impedância potencialmente adicionais podem ocorrer.

Cinco anos atrás, um roteador Terabit Internet foi um dos principais produtos. Continha 52 PCBs e era meio rack ou 3 pés de altura, 2 pés profundos e 18 polegadas de largura. Agora o roteador tem apenas um PCB e é apenas 1.5 polegadas de altura. Se soubéssemos na época que um CI poderia abrigar bilhões de transistores e 10 Faixas compatíveis com Gbps, nós teríamos rido. Agora não sei se existem limites de tamanho e velocidade.

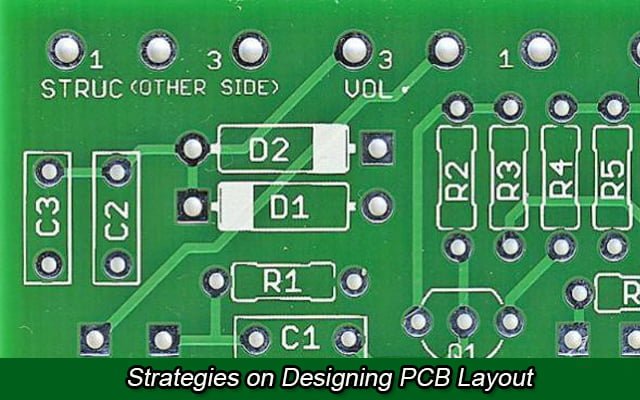

Os problemas de integridade do sinal em discos com CIs e faixas menores geralmente podem ser tratados com técnicas familiares: gerenciar o tamanho e a separação da esteira para minimizar a diafonia e construir conexões da esteira com resistores apropriados para evitar reflexos. Consideramos milésimos de polegada como largura mínima da trilha, e 7 para 8 milésimos de polegada como a distância mínima entre eles, não importa quantos pinos um chip tenha. Ele prefere uma separação de 10 milésimos de polegada.

Novas arquiteturas de PCB

O projeto de PCB de alta densidade tomou dois caminhos. Um leva aos PCBs que são realmente de alta densidade, usado em telefones celulares, câmeras digitais, e outros dispositivos eletrônicos domésticos e de consumo, onde todos os circuitos cabem em uma placa do tamanho de uma unha e a energia deve ser distribuída com moderação para prolongar a vida útil entre cargas individuais. O outro leva a PCBs de alto desempenho em supercomputadores, roteadores de alta velocidade extrema, e sistemas similares.

Nestes pequenos PCBs, Os designers de PCB não precisam apertar componentes em espaços confinados, mas o desempenho com baixos requisitos de energia é tudo. PCBs maiores operam em velocidades muito altas. Os dois tipos de discos de alta densidade têm problemas diferentes, enquanto os designers escalam para a próxima geração de CIs com elementos menores.

Para discos de alto desempenho com ICs que possuem 1,000, 2,000, ou ainda mais pinos, os limites físicos impostos por conexões padrão provavelmente requerem técnicas de projeto radicalmente diferentes.

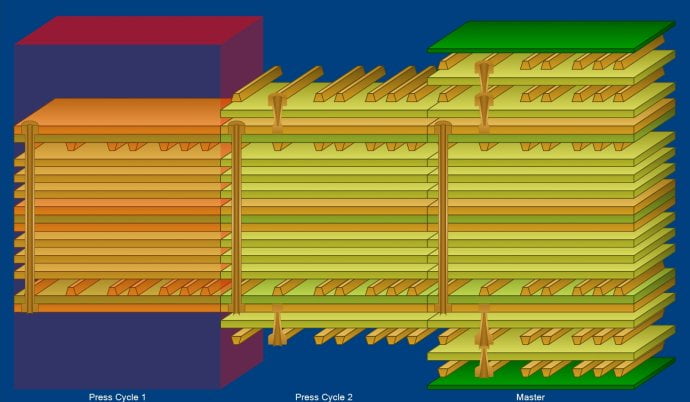

Um exemplo, um autoproclamado evangelista de integridade de sinais, cuja companhia, ser o sinal, está localizado em Olathe, Kansas, é um PCB 3D em forma de cubo.

Esta não é uma coleção de camadas empilhadas. É um design integrado específico para 3D, onde todos os processos importantes são executados verticalmente em várias camadas de processadores.

Outras técnicas focadas em laminados. A manipulação do material laminado pode ajudar a reduzir a perda de sinal, e placas muito finas podem suportar conexões mais curtas e mais. Alguns novos laminados de produção são apenas 2 milésimos de polegada de espessura e tornar-se mais fino. De acordo com Bogatin, esses laminados podem permitir que os designers reduzam pela metade o número de camadas em uma PCB, melhorando o fornecimento de desempenho.

As velocidades operacionais de PCB de alta densidade aumentaram de 10 para 20 MHz na década de 1980 para gigabit por segundo no século 21. Nos anos 1980, você pode criar um prato com os olhos fechados. Agora você tem que abrir os dois olhos.”

Simulação e treinamento

À medida que os painéis se tornam mais complexos e seus fabricantes não querem desperdiçar ICs de 1.500 pinos devido ao design inadequado, simulação e modelagem são críticas para PCBs. Se algo não funcionar, você precisa tomar uma ação qualificada, e você não pode seguir regras práticas testadas e comprovadas. Os discos são cada vez mais semelhantes aos ASICs [Circuitos integrados específicos da aplicação], e agora precisamos cada vez mais do mesmo tipo de simulação dos CIs. As ferramentas de simulação que geralmente fazem isso agora estão disponíveis, mas os conjuntos de ferramentas de integridade de desempenho ainda estão ausentes hoje.

PCB de densidade extremamente alta

MOKO Technology mostra a plataforma tecnológica Dencitec, que permite uma densidade extremamente alta de funções integradas para placas de circuito impresso com alto rendimento.

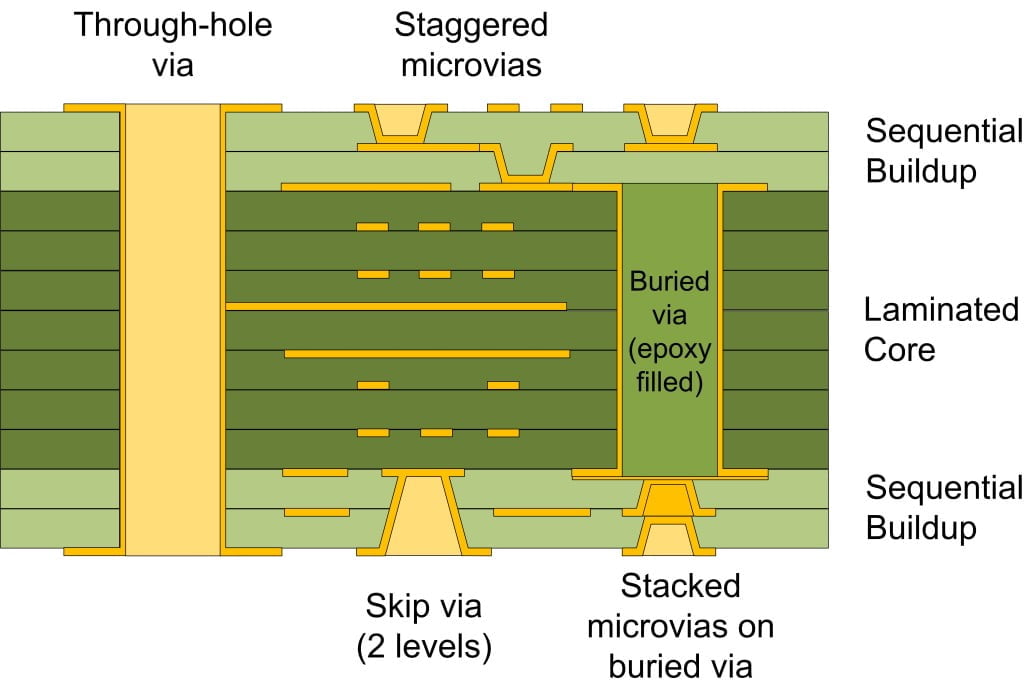

Essas opções incluem larguras de condutor e espaçamento de até 25 μm com espessuras de cobre de 20 ± 5 μm em todas as camadas condutoras, laser via diâmetro de 35 μm, anéis residuais com diâmetro de 30 μm nas camadas internas e 20 μm nas camadas externas, vias cegas cheias de cobre com a possibilidade de via empilhamento e vias em blocos. Isso deixa mais espaço para a integração de opções adicionais, como fornecimento de energia (pilhas, etc.). além do que, além do mais, materiais modernos permitem a fabricação de circuitos ultrafinos, como circuitos flexíveis de quatro camadas com uma espessura total inferior a 120 μm. Em contraste, Os processos padrão comumente usados apenas fornecem bons resultados até as larguras e espaçamentos dos 50 μm e processos semi-aditivos clássicos, como a tecnologia de película fina, permitem larguras e espaçamentos de condutor inferiores a 15 μm, mas geralmente são limitados a formatos de produção.

Uma simulação da deposição de cobre galvânico na produção de PCB

Antes de produzirmos um placa PCB de alta densidade, analisamos cuidadosamente os dados recebidos. É assim que encontramos todos os efeitos potenciais na produção, o que poderia prejudicar a qualidade e a confiabilidade a longo prazo.

Até agora, galvanoplastia tem sido um campo em que quase ninguém foi capaz de determinar exatamente como um determinado projeto se comportará. A espessura da camada de cobre depositada na placa de circuito depende da densidade do layout. Se a densidade é baixa, corremos o risco de construir demais; se a densidade é alta, arriscamos muito pouco acúmulo. Uma estrutura de cobre muito forte significa que os orifícios nos orifícios se tornam muito pequenos. Uma estrutura de cobre muito baixa significa que as paredes dos furos são muito fracas, para que os furos passantes possam quebrar durante a montagem e perder sua confiabilidade a longo prazo.

O objetivo é uma densidade uniforme de cobre e uma estrutura uniforme em toda a placa de circuito. Levamos isso em consideração o máximo possível ao colocar as placas de circuito impresso em nossos benefícios de produção. Podemos colocar padrões de cobre adicionais (as chamadas superfícies de compensação) entre e ao redor da placa de circuito para compensar a densidade. mesmo assim, estamos limitados a esses métodos porque não podemos modificar o design real da placa de circuito. Somente o desenvolvedor pode fazer isso.

Historicamente, não houve ferramentas de desenvolvimento para determinar a densidade do cobre. Hoje, a MOKO Technology oferece uma solução com uma imagem codificada por cores da placa de circuito impresso, que mostra as áreas potenciais da superestrutura e subestrutura do cobre.

Utilizamos software de simulação galvano especial que divide a placa em pequenas células. A densidade de cobre de cada célula é comparada com a densidade média de cobre de toda a placa de circuito e a cor é então atribuída a essa célula. Uma densidade de cobre menor que a média é colorida em uma escala de verde (média), amarelo e laranja para vermelho. Quanto mais vermelho, quanto menor a densidade relativa e maior o risco de acúmulo excessivo de cobre nessa área. Células com maior densidade de cobre são coloridas em uma escala de verde a azul escuro. Quanto mais azul, quanto maior o risco de acúmulo insuficiente de cobre.

Armado com esses dados visuais, o desenvolvedor pode adicionar áreas de cobre em áreas de baixa densidade ou reduzir grandes áreas de cobre.

além do que, além do mais, forneceremos um índice galvano que mede a uniformidade da densidade do cobre na placa de circuito. Uma placa de circuito completamente uniforme possui um índice de 1. Isso significa que nenhum problema de galvanoplastia é esperado. Valores mais baixos mostram menos uniformidade e são destacados na imagem visualizada pelas áreas vermelha e azul. Se o índice cair para 0.8 ou menos, é necessária atenção especial. No exemplo mostrado acima, o índice galvano é 0.65. A área azul, que é muito pequeno, pode ser visto claramente.

A imagem galvano é criada quando um novo pedido é feito. Esta imagem do galvano faz parte da “Imagem PCB”, uma representação realista de suas placas de circuito impresso, que enviaremos juntamente com a confirmação do pedido. No futuro próximo, essa simulação se tornará parte da função de solicitação de preço. Faremos várias verificações e criaremos um relatório delas. Com base na imagem galvano, que também foi criado, o designer pode ver se ele pode fazer alterações para melhorar a uniformidade de sua placa de circuito impresso de alta densidade.

Após a modificação, o índice galvano é 0.95. A imagem mostra uma deposição uniforme de cobre.

Simulação de Galvano – bom padrão de camada de índice galvano – bom índice galvano

Claro, pode haver restrições de projeto que tornam inevitável uma densidade de cobre menos uniforme. Por esta, estamos preparando outra solução para melhorar a qualidade e a confiabilidade da placa de circuito impresso acabada. O projeto da matriz anódica Elsyca Intellitool melhorará ainda mais a uniformidade da estrutura final do cobre.

Maior densidade de embalagem para eletrônicos complexos

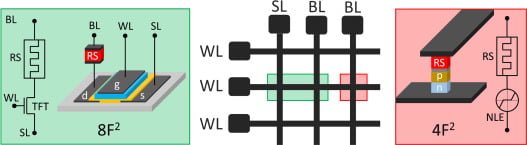

As placas PCB de alta densidade precisam acompanhar os avanços nos microchips. Circuitos com alta densidade de empacotamento representam um salto tecnológico, que deve ter conseqüências tão abrangentes quanto a transição para a montagem em superfície em meados dos anos 80.

Miniaturização progressiva de componentes, salgadinhos, e sistemas significarão um salto tecnológico drástico para a fabricação de placas de circuito impresso nos próximos anos, bem como devido à introdução de montagem em superfície (SMT) em meados dos anos oitenta. Atualmente, as maiores taxas de crescimento são esperadas no campo dos circuitos de alta tecnologia, porque o sucesso da integração dos microchips significa que a tecnologia de conexão também é necessária. O desafio é produzir as melhores estruturas para placas de circuito impresso com alta densidade de integração (Interconexão de alta densidade – IDH) economicamente.

Tão longe, os problemas de contato com componentes multipolares foram resolvidos movendo algumas das conexões para uma ou mais camadas de sinal adicionais. Contudo, a produção de circuitos multicamadas (multicamada) é relativamente complexo e, portanto, caro. Contudo, o número de camadas geralmente só pode ser reduzido usando estruturas mais finas de padrão de condutor ou usando diâmetros de furo menores. Para conectar eletronicamente as camadas de sinal individuais da placa de circuito umas às outras, as faixas condutoras são chamadas vias, Eu. H. furos perfurados e depois metalizados, levou ao próximo nível ou na parte inferior da placa. Como uma placa de circuito impresso pode ter vários milhares de orifícios, existe um enorme potencial de economia simplesmente reduzindo o diâmetro do furo. Mecanicamente, Contudo, esses micro-orifícios (micro vias) com um diâmetro inferior a 0.1 mm só podem ser produzidos com lasers, Considerando que a perfuração tradicional em 0.2 mm atinge seus limites.

Contudo, micro vias são apenas o primeiro passo para circuitos ainda mais complexos na estruturação de fios finos. As etapas de trabalho particularmente críticas aqui incluem todo o processo fotográfico, com a ajuda de que o revestimento de cobre do material base da placa de circuito é geralmente estruturado. A tecnologia de condutores ultrafinos impõe demandas particularmente altas à exposição e à etapa de gravação subsequente. Se estruturas com largura e espaçamento menor que 0.1 mm devem ser realizados na produção em série, o rendimento da produção cai drasticamente em alguns casos. Isso pode ser remediado por novos métodos de produção que simplificam significativamente todo o processo fotográfico. Isso inclui exposição direta ao laser, que descreve o fotorresistente diretamente com o padrão do condutor. A etapa de exposição convencional usando um filme é completamente eliminada.

Tecnicamente, a exposição direta é superior à exposição de contato anterior, pois oferece mais flexibilidade em relação aos tamanhos dos lotes e uma maior resolução da estrutura. O número de etapas do processo pode ser significativamente reduzido. Custos de funcionamento para salas limpas, filmes e máscaras, fotorresistentes, bem como as despesas resultantes do descarte de materiais e resíduos prejudiciais ao meio ambiente também são reduzidas com este procedimento. Rendimentos mais altos podem ser alcançados, especialmente com condutores muito finos, pois a alta coerência do feixe de laser permite imagens confiáveis das estruturas menores, com mínima sub-radiação. E devido à maior profundidade de campo do filtro direto de imagens, mesmo diferenças de altura podem ser compensadas até certo ponto. Medição automática do painel óptico e indicadores de uso individual também são concebíveis como funções adicionais. Estruturação direta a laser é ainda mais fácil, em que o laser moe o padrão do condutor diretamente no revestimento de cobre, o que significa que uma resistência não é mais necessária.

As empresas chinesas também são líderes no desenvolvimento de novas tecnologias de conexão. “MOV” da empresa Karlsruhe Inboard é um novo conceito e significa fiação de superfície de várias camadas. Esse novo tipo de placa de circuito impresso de alta densidade também é chamado de “placa de circuito integral” porque componentes eletrônicos como resistores e capacitores são integrados à placa de circuito.

A placa de circuito integrado não oferece apenas estruturas mais finas de trilhos de condutor e orifícios cegos perfurados a laser de menos de 80 µm de diâmetro para contato com os trilhos do condutor, mas os dados elétricos também são impressionantes. Em comparação com a fiação multicamada convencional, o comprimento do cabo com a mesma função é reduzido em 35%. O número de vias através de todas as camadas é ainda reduzido em 80%, o número de camadas de sinal em um exemplo de referência de seis a apenas dois.

Mas é importante que você possa conviver novamente com a tecnologia de montagem unilateral. Resistores e capacitores podem ser incluídos como “impresso” componentes. Esse novo desenvolvimento foi desencadeado pelas crescentes demandas na freqüência de trabalho, o número de conexões de componentes e projetos cada vez menores, como matriz de esferas e embalagens com tamanho de chip. Por exemplo, com 50 resistores impressos em uma placa de circuito impresso, existe uma vantagem de custo sobre a montagem SMD, de acordo com o interior.

Estamos trabalhando em soluções econômicas para transmissão óptica de dados. Uma fibra óptica em forma de tira de plástico, que é anexado ao chamado backplane, conecta os componentes de hardware do computador via muito plana, tiras plásticas condutoras de luz de até 50 cm de comprimento. O novo processo de fabricação do guia de ondas é adequado para qualquer material transportador, em particular para material de placa de circuito impresso. Adotamos uma abordagem diferente e integram os condutores ópticos produzidos por hot stamping em camadas especiais de placas de circuito. Isso permite que componentes ópticos passivos, como ramificações, sejam implementados, que permitem a fiação óptica análoga à tecnologia da placa de circuito elétrico. A placa de circuito está evoluindo de um simples elemento de conexão para uma montagem complexa.