W procesie produkcyjnym PCBA, lutowanie to bardzo ważny proces, który służy do uzyskania połączenia elektrycznego między wszystkimi komponentami a płytką drukowaną. A podkładki PCB odgrywają kluczową rolę w procesie montażu PCB, ponieważ określają, gdzie komponent zostanie przylutowany do płytki. Ich rozmiary, kształty, i pozycje będą miały wpływ na funkcjonalność i niezawodność PCBA. W związku z tym, w dzisiejszym blogu, przyjrzymy się bliżej podkładkom PCB.

Czym są podkładki PCB?

podkładki PCB, znane również jako podkładki lutownicze lub podkładki lutownicze, to obszary na płytce drukowanej, które są specjalnie zaprojektowane do mocowania elementów elektronicznych. Podkładki te mają zazwyczaj kształt okrągły lub prostokątny i są wykonane z miedzi lub innego materiału przewodzącego. Podkładki PCB służą jako punkty połączenia między elementami elektronicznymi a ścieżkami na płytce drukowanej. Zapewniają powierzchnię, na której są lutowane lub montowane przewody lub zaciski komponentów. Pady są zwykle zlokalizowane na końcach śladów, gdzie komponenty mają być umieszczone. Konstrukcja i rozmieszczenie padów może bezpośrednio wpływać na lutowność, niezawodność, i przewodności cieplnej elementów.

Rodzaje podkładek PCB

Podkładki PCB można podzielić na dwa główne typy w zależności od komponentów i metod pakowania: podkładki przelotowe i podkładki do montażu powierzchniowego.

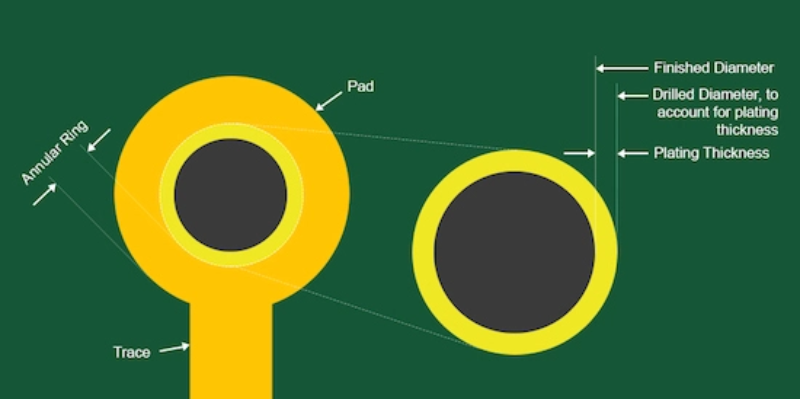

Podkładka przelotowa

Podkładki z otworami przelotowymi są wykorzystywane do montażu elementów z otworami przelotowymi na płytce drukowanej. Podkładki te są wyposażone w otwory, w które wsuwane są kołki elementów Lutowanie PCB proces. Poprzez lutowanie elementów za pomocą podkładek z otworami przelotowymi, powstają trwałe połączenia lutowane, zapewniając niezawodne, długotrwałe mechaniczne i elektryczne połączenie z płytką drukowaną. jednak, należy to zauważyć ze względu na obecność wyprowadzeń komponentów i niezbędnych otworów, dostępność przestrzeni routingu na a wielowarstwowa płytka drukowana może być ograniczony.

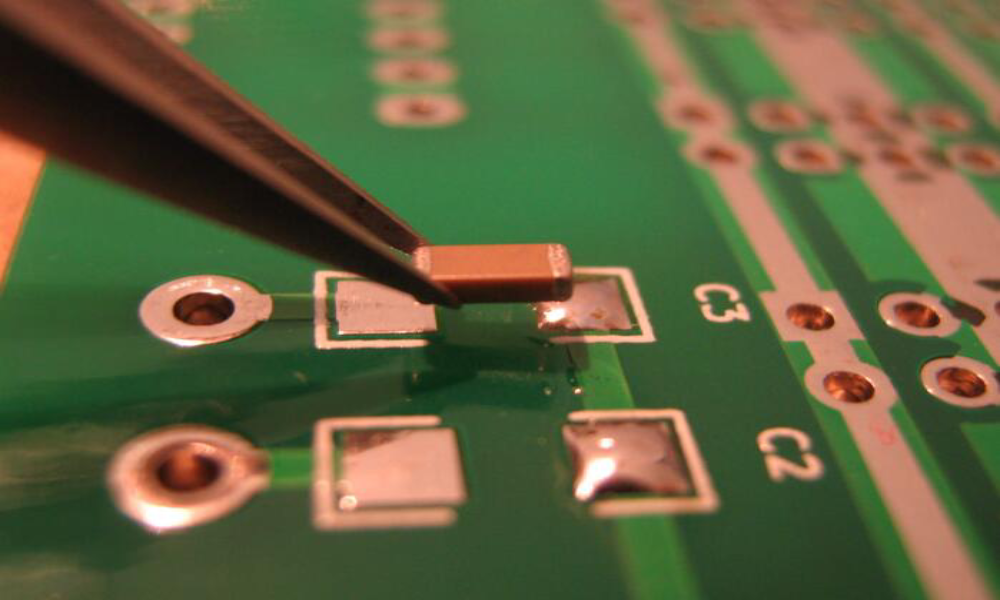

Podkładka do montażu powierzchniowego

Podkładki do montażu powierzchniowego służą do montażu elementów elektronicznych bezpośrednio na powierzchni płytki drukowanej. W przeciwieństwie do podkładek z otworami przelotowymi, które wymagają, aby elementy przechodziły przez otwory w płycie, podkładki do montażu powierzchniowego są przeznaczone do mniejszych elementów, które można przylutować bezpośrednio do powierzchni płytki. Podkładki do montażu powierzchniowego mają kilka zalet. Umożliwiają większą gęstość komponentów, co pozwala na umieszczenie większej liczby komponentów na mniejszej przestrzeni na płycie. Ten kompaktowy układ zwiększa funkcjonalność i wydajność obwodu. dodatkowo, podkładki do montażu powierzchniowego są szczególnie przydatne przy projektowaniu złożonych płyt wielowarstwowych, gdzie optymalizacja przestrzeni ma kluczowe znaczenie. jednak, należy pamiętać, że podkładki do montażu powierzchniowego mogą nie być odpowiednie dla komponentów generujących znaczne ilości ciepła. Kompaktowy charakter technologii montażu powierzchniowego może ograniczać rozpraszanie ciepła, potencjalnie prowadząc do problemów z przegrzaniem.

BGA (Tablica siatki kulowej) pady należą do kategorii padów do montażu powierzchniowego, które są zwykle mniejsze i gęściej upakowane niż podkładki używane do innych elementów do montażu powierzchniowego. Powszechnie stosowane są dwa rodzaje podkładek BGA:

- Podkładki zdefiniowane przez maskę lutowniczą (SMD)

Podkładki SMD do komponentów BGA są zaprojektowane z otworami maski lutowniczej, które są mniejsze niż średnica zakrywanych podkładek. Ma to na celu zminimalizowanie rozmiaru podkładki, do której element będzie lutowany. Nakładając maskę lutowniczą, aby zakryć część miedzianej podkładki pod spodem, uzyskuje się dwie korzyści: po pierwsze, pomaga przymocować podkładki do płytki drukowanej, zapobiegając ich podnoszeniu się pod wpływem naprężeń mechanicznych lub termicznych. Po drugie, otwory w masce zapewniają prowadnicę dla każdej kulki na BGA, z którą można wyrównać podczas lutowania.

- Podkładki bez maski lutowniczej (NSMD)

Zdefiniowana maska nie lutownicza (NSMD) podkładki to rodzaj podkładek miedzianych stosowanych w płytkach drukowanych, które nie są pokryte maską lutowniczą. Często są mniejsze w porównaniu do średnicy kulki lutowniczej, zazwyczaj zmniejszając rozmiar podkładki o około 20% średnicy kulki. To zmniejszenie rozmiaru padów pozwala na bliższe odstępy między padami, umożliwiając bardziej wydajne trasowanie i czyniąc je odpowiednimi dla układów BGA o dużej gęstości i drobnym skoku. jednak, Klocki NSMD mają większą podatność na rozwarstwienia, które mogą wystąpić w wyniku naprężeń termicznych i mechanicznych.

Rozmiar i rozstaw płytki PCB

Rozmiar, kształt, i rozstaw klocków zależą od specyficznych wymagań zastosowanych komponentów. Różne typy komponentów mogą mieć różne konfiguracje padów. Do podkładek jednostronnych, średnica lub minimalna szerokość wynosi 1,6 mm; do dwustronnych padów o słabej linii, konieczne jest jedynie zwiększenie apertury o 0,5 mm, ponieważ zbyt duży rozmiar podkładki łatwo spowoduje ciągłe spawanie. Do podkładek z otworami większymi niż 1,2 mm lub średnicą wkładek większą niż 3,0 mm, powinniśmy rozważyć zaprojektowanie ich jako podkładek o specjalnym kształcie. Dodatkowo, musimy wiedzieć, że wewnętrzny otwór podkładki jest na ogół nie mniejszy niż 0,6 mm, ponieważ otwór mniejszy niż 0,6 mm nie jest łatwy w obsłudze podczas wykrawania.

Co do rozstawu klocków, ważne jest, aby wziąć pod uwagę rozmiar styków elementów, które zostaną włożone lub przymocowane do podkładek, przy jednoczesnym uwzględnieniu powiązanego pakietu komponentów. Różne komponenty mają różne wymagania dotyczące rozstawu otworów montażowych klocków. Na przykład, w przypadku elementów osiowych o średnicy sworznia mniejszej niż 0,8 mm, rozstaw otworów montażowych jest zwykle o 4 mm większy niż standardowy rozstaw otworów. Z drugiej strony, jeżeli średnica sworznia elementu osiowego przekracza 0,8 mm, rozstaw otworów montażowych jest na ogół o ponad 6 mm dłuższy niż standardowy rozstaw otworów w korpusie komponentu. Jeśli chodzi o komponenty promieniowe, rozstaw otworów montażowych powinien być zgodny z rozstawem kołków elementu.

Problemy spowodowane niewłaściwymi rozmiarami podkładek PCB

Rozmiar, pozycja, i kształt pól lutowniczych w płytce drukowanej mają bezpośredni wpływ na proces produkcji płytek drukowanych. Używanie niewłaściwych rozmiarów podkładek lutowniczych lub niewłaściwe ich umieszczanie może powodować różne problemy podczas lutowania w zespole PCB. Oto kilka problemów, które możesz napotkać:

- Niewystarczające zwilżanie lutu

Zbyt mały rozmiar podkładki nie zapewnia wystarczającej powierzchni do prawidłowego zwilżania lutu, co może prowadzić do słabych połączeń lutowanych i słabych połączeń elektrycznych.

- Mostkowanie lutownicze

Gdy pola lutownicze są zbyt blisko siebie lub niewłaściwie ustawione, istnieje większe ryzyko mostkowania lutowniczego. Dzieje się tak, gdy stopiony lut nieumyślnie łączy sąsiednie pola, powodując zwarcia.

- Nagrobek

W umieszczaniu komponentów do montażu powierzchniowego, nagrobek może wystąpić, gdy jeden koniec elementu unosi się z podkładki podczas lutowania, co skutkuje nierównym lub niepełnym połączeniem. Może się to zdarzyć, jeśli rozmiary lub położenie podkładek są nieprawidłowe, powodując nierównowagę profili termicznych podczas rozpływu.

- Lutowanie odprowadzające wilgoć

Przesiąkanie lutu może stanowić wyzwanie dla konstrukcji podkładek z otworami przelotowymi, jeśli nie są one odpowiednio zaprojektowane. Gdy rozmiar wiertła użytego do ołowiu jest zbyt duży, maska lutownicza może przeniknąć przez otwór przed ustanowieniem stałego połączenia. Odwrotnie, jeśli rozmiar wiertła jest za mały, włożenie przewodu komponentowego staje się trudne, co prowadzi do spowolnienia procesów montażu. Ważne jest, aby znaleźć właściwą równowagę, aby zapewnić niezawodne i wydajne połączenia przelotowe.

- Niekompletne połączenia lutowane

Niewystarczające odstępy między małymi lub blisko rozmieszczonymi polami lutowniczymi mogą ograniczać tworzenie się odpowiednich listew lutowniczych i stopu lutowniczego. To ograniczenie może skutkować albo brakiem formowania się złącza lutowniczego, albo niewłaściwym połączeniem lutowanym elementu.

- Pustki lutownicze

Duże lub nieregularnie ukształtowane pola lutownicze mogą przyczyniać się do powstawania pustych przestrzeni lutowniczych lub kieszeni powietrznych w złączu lutowanym. Te puste przestrzenie mogą osłabiać złącze i niekorzystnie wpływać na rozpraszanie ciepła i przewodność elektryczną.

Wniosek

Jakość podkładek PCB odgrywa kluczową rolę w procesie PCBA i bezpośrednio wpływa na jakość lutowania komponentów na płytce drukowanej. Zrozumienie znaczenia podkładek w produkcji PCB i PCBA jest niezbędne. Wybór niezawodnej firmy PCBA ma kluczowe znaczenie dla zapewnienia wysokiej jakości podkładek i lutowania. Technologia MOKO, chiński producent PCB z 17 lata doświadczenia, oferuje kompleksowe kompleksowe usługi produkcyjne. Nasze usługi obejmują Projektowanie PCB .,, produkcja, prototypowanie, zaopatrzenie w komponenty, Montaż PCB, i testowanie. Współpraca z nami może złagodzić Twoje obawy dotyczące problemów z jakością, co pozwala skupić się na innych aspektach projektu.