No processo de fabricação de PCBA, a soldagem é um processo muito importante, que é usado para conseguir a conexão elétrica entre todos os componentes e a placa de circuito impresso. E os pads PCB desempenham um papel crucial no processo de montagem do PCB, pois determinam onde o componente será soldado na placa. Seus tamanhos, formas, e as posições afetarão a funcionalidade e a confiabilidade do PCBA. Portanto, no blog de hoje, vamos dar uma olhada em almofadas PCB.

O que são placas de PCB?

Almofadas PCB, também conhecido como almofadas de solda ou almofadas de solda, são áreas em uma placa de circuito impresso especificamente projetadas para a fixação de componentes eletrônicos. Essas almofadas são tipicamente de forma circular ou retangular e são feitas de cobre ou outro material condutor.. Os pads PCB servem como pontos de conexão entre os componentes eletrônicos e os traços no PCB. Eles fornecem uma superfície na qual os condutores ou terminais dos componentes são soldados ou montados. Os pads geralmente estão localizados nas extremidades dos traços, onde os componentes devem ser colocados. O design e a colocação dos pads podem afetar diretamente a soldabilidade, confiabilidade, e condução térmica de componentes.

Tipos de almofadas PCB

As almofadas de PCB podem ser categorizadas em dois tipos principais com base nos componentes e métodos de embalagem: almofadas de passagem e almofadas de montagem em superfície.

Almofada de orifício

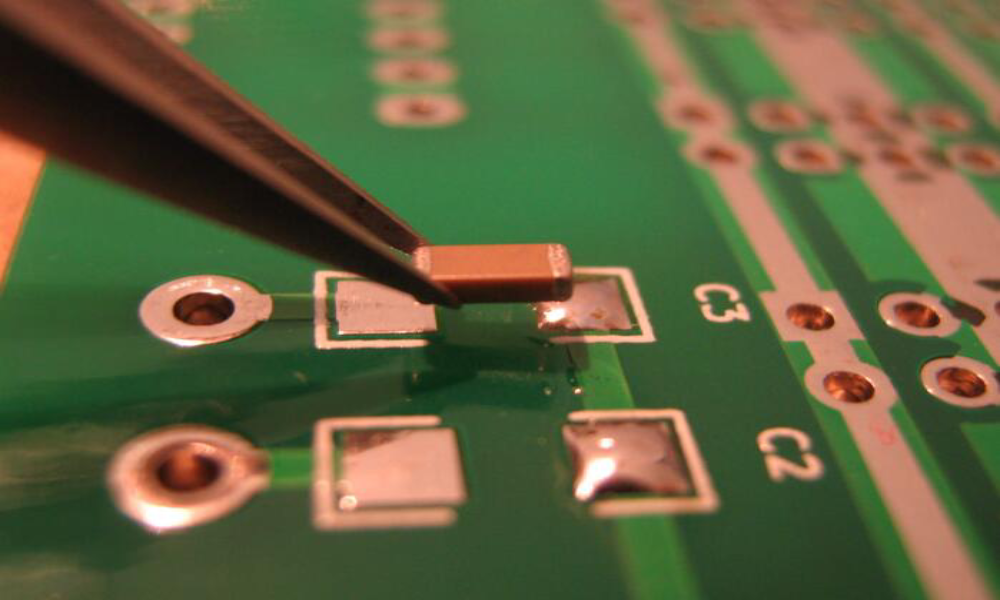

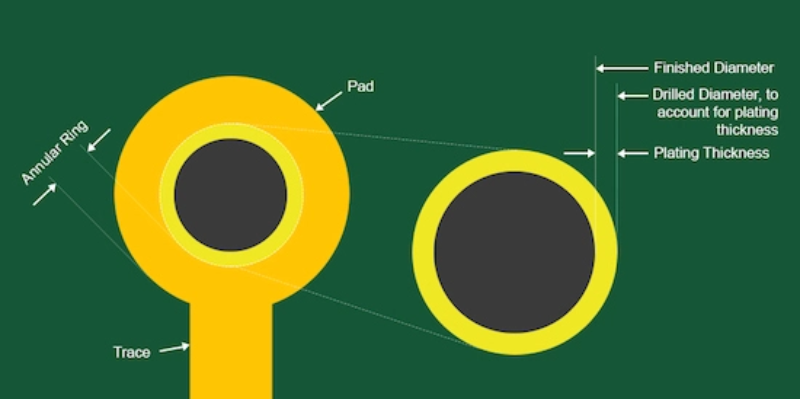

As almofadas de passagem são utilizadas para montar componentes de passagem em uma placa de circuito. Esses pads possuem furos por onde são inseridos os pinos dos componentes durante a Solda PCB processo. Soldando componentes por meio de almofadas de passagem, juntas de solda duráveis são estabelecidas, garantindo uma conexão mecânica e elétrica confiável de longo prazo ao PCB. Contudo, é importante observar que devido à presença de terminais de componentes e os furos necessários, a disponibilidade de espaço de roteamento em um PCB multicamadas pode ser restrito.

Almofada de montagem em superfície

As almofadas de montagem em superfície são usadas para montar componentes eletrônicos diretamente na superfície de uma placa de circuito. Ao contrário das almofadas de passagem, que exigem que os componentes passem por orifícios na placa, almofadas de montagem em superfície são projetadas para componentes menores que podem ser soldados diretamente na superfície da placa. As almofadas de montagem em superfície oferecem várias vantagens. Eles permitem uma maior densidade de componentes, permitindo que mais componentes sejam colocados em um espaço menor na placa. Este arranjo compacto melhora a funcionalidade e o desempenho do circuito. Além disso, almofadas de montagem em superfície são particularmente benéficas para o design de placas multicamadas complexas, onde a otimização do espaço é crítica. Contudo, é importante observar que as almofadas de montagem em superfície podem não ser adequadas para componentes que geram quantidades significativas de calor. A natureza compacta da tecnologia de montagem em superfície pode restringir a dissipação de calor, potencialmente levando a problemas de superaquecimento.

BGA (Matriz de grade de bola) almofadas pertencem à categoria de almofadas de montagem em superfície, que são normalmente menores e mais compactados do que os pads usados para outros componentes de montagem em superfície. E dois tipos de pads BGA são comumente usados:

- Almofadas definidas por máscara de solda (SMD)

Os pads SMD para componentes BGA são projetados com aberturas de máscara de solda menores que o diâmetro dos pads que cobrem. Isso visa minimizar o tamanho do bloco ao qual o componente será soldado. Aplicando a máscara de solda para cobrir uma parte da almofada de cobre por baixo, duas vantagens são alcançadas: primeiramente, ajuda a fixar os pads na placa de circuito, impedindo-os de decolar devido a estresse mecânico ou térmico. Em segundo lugar, as aberturas na máscara fornecem um guia para cada bola no BGA alinhar durante a soldagem.

- Almofadas definidas por máscara não soldada (NSMD)

Máscara não soldada definida (NSMD) almofadas são um tipo de almofada de cobre usada em placas de circuito impresso que não são cobertas pela máscara de solda. Eles geralmente são menores em tamanho em comparação com o diâmetro da esfera de solda, normalmente reduzindo o tamanho do pad em cerca de 20% do diâmetro da bola. Essa redução no tamanho do bloco permite um espaçamento mais próximo entre os blocos, permitindo um roteamento mais eficiente e tornando-os adequados para chips BGA de alta densidade e pitch fino. Contudo, As almofadas NSMD têm maior suscetibilidade à delaminação, que pode ocorrer devido a tensões térmicas e mecânicas.

O tamanho e o espaçamento do bloco de PCB

O tamanho, forma, e o espaçamento das almofadas dependem dos requisitos específicos dos componentes que estão sendo usados. Diferentes tipos de componentes podem ter diferentes configurações de almofada. Para almofadas de um lado, o diâmetro ou largura mínima é de 1,6 mm; para almofadas de linha fraca de dupla face, só é necessário aumentar a abertura de 0,5mm, porque o tamanho muito grande da almofada facilmente causará soldagem contínua. Para pastilhas com aberturas maiores que 1,2 mm ou diâmetros de pastilhas maiores que 3,0 mm, devemos considerar projetá-los como almofadas de formato especial. além do que, além do mais, precisamos saber que o orifício interno da almofada geralmente não é inferior a 0,6 mm, porque o furo menor que 0,6 mm não é fácil de operar ao perfurar.

Quanto ao espaçamento das pastilhas, é importante considerar o tamanho dos pinos componentes que serão inseridos ou fixados nos pads, ao mesmo tempo, levando em conta o pacote de componentes relacionados. Componentes diferentes têm requisitos variados para o espaçamento dos orifícios de montagem da almofada. Por exemplo, ao lidar com componentes axiais com diâmetros de pino menores que 0,8 mm, o passo do furo de instalação é tipicamente 4 mm mais longo do que o passo do furo padrão. Por outro lado, se o diâmetro do pino de um componente axial exceder 0,8 mm, o passo do furo de instalação é geralmente mais de 6 mm mais longo do que o passo do furo padrão do corpo do componente. Quando se trata de componentes radiais, o espaçamento do furo de montagem deve corresponder ao espaçamento entre os pinos do componente.

Problemas causados por tamanhos incorretos de pastilhas de PCB

O tamanho, posição, e a forma das pastilhas de solda em uma placa de circuito impresso afetam diretamente o processo de fabricação de PCBs. O uso de tamanhos de bloco de solda incorretos ou posicionamento inadequado pode resultar em vários problemas durante a soldagem na montagem do PCB. Aqui estão alguns problemas que você pode encontrar:

- Molhamento insuficiente da solda

Um tamanho de almofada muito pequeno não fornece área de superfície suficiente para umedecimento adequado da solda, o que pode levar a juntas de solda ruins e conexões elétricas fracas.

- Ponte de solda

Quando as almofadas de solda estão muito próximas ou posicionadas incorretamente, há um risco maior de ponte de solda. Isso ocorre quando a solda derretida acidentalmente conecta almofadas adjacentes, causando curtos-circuitos.

- Tombstoning

Na colocação de componentes de montagem em superfície, tombstoneing pode ocorrer quando uma extremidade de um componente sai da almofada durante a soldagem, resultando em uma conexão irregular ou incompleta. Isso pode acontecer se os tamanhos ou posicionamento das almofadas estiverem incorretos, causando perfis térmicos desequilibrados durante o refluxo.

- Absorção de solda

A absorção de solda pode representar desafios para a construção de almofadas de passagem se elas não forem projetadas adequadamente. Quando o tamanho da broca usada para o chumbo é muito grande, a máscara de solda pode passar pelo orifício antes de estabelecer uma conexão sólida. Por outro lado, se o tamanho da broca for muito pequeno, inserir o cabo componente torna-se difícil, levando a processos de montagem mais lentos. É importante encontrar o equilíbrio certo para garantir conexões de passagem confiáveis e eficientes.

- Juntas de solda incompletas

Espaçamento insuficiente entre almofadas de solda pequenas ou espaçadas pode restringir a formação de filetes de solda adequados e liga de solda. Essa limitação pode resultar na falta de formação de juntas de solda ou conexões de solda inadequadas para o componente.

- Vazios de solda

Almofadas de solda grandes ou de formato irregular podem contribuir para a formação de vazios de solda ou bolsas de ar dentro da junta de solda. Esses vazios podem enfraquecer a junta e afetar adversamente a dissipação térmica e a condutividade elétrica.

Conclusão

A qualidade dos pads PCB desempenha um papel crucial no processo PCBA e afeta diretamente a qualidade da soldagem dos componentes na placa de circuito. Entender a importância dos pads na fabricação de PCB e PCBA é essencial. A escolha de uma empresa de PCBA confiável é vital para garantir pads e soldas de alta qualidade. Tecnologia MOKO, um fabricante chinês de PCB com 17 anos de experiência, oferece serviços de fabricação completos e completos. Nossos serviços incluem Design de PCB, fabricação, prototipagem, aquisição de componentes, Montagem PCB, e testando. A parceria conosco pode aliviar suas preocupações sobre problemas de qualidade, permitindo que você se concentre em outros aspectos do seu projeto.