Projektowanie i produkcja płytek drukowanych wiąże się z wieloma wyzwaniami, jednym z nich jest zapewnienie integralności sygnału i szybkości przesyłania danych z dużą szybkością, dla których są krytyczne PCB wysokiej częstotliwości. Warto wspomnieć, że wiercenie wsteczne PCB może skutecznie rozwiązać ten problem. W tym artykule, naszym celem jest przedstawienie dokładnego przeglądu techniki wiercenia wstecznego, obejmuje jego definicję, korzyści, i wady, proces krok po kroku, i tak dalej. Po prostu zanurkujmy…

Co to jest wiercenie wsteczne PCB?

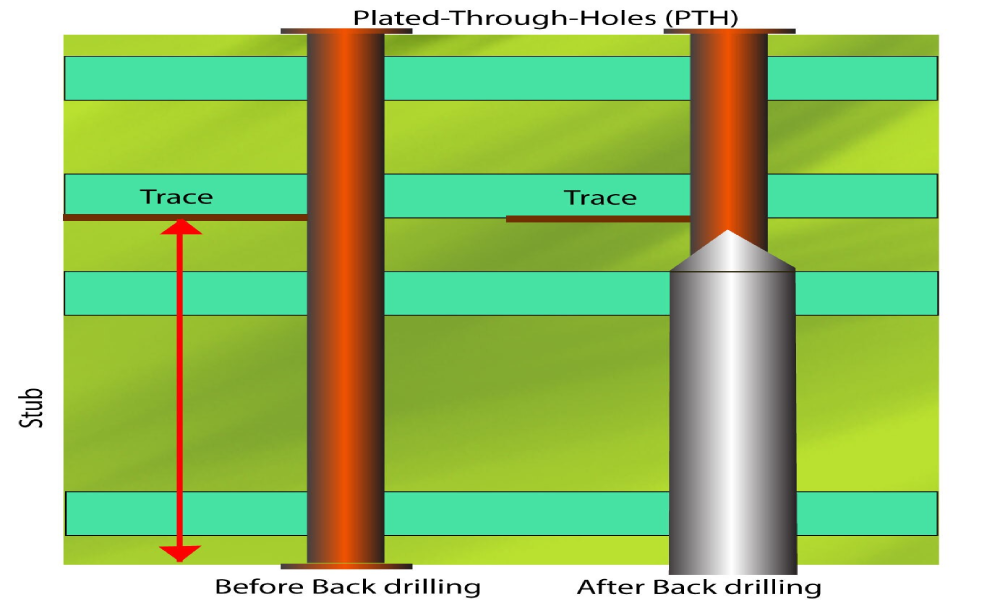

Proces wiercenia wstecznego PCB, określane również jako wiercenie z kontrolowaną głębokością, polega na usunięciu końcówki w wielowarstwowych płytkach drukowanych w celu utworzenia przelotek. Celem wiercenia wstecznego jest ułatwienie przepływu sygnałów między różnymi warstwami płytki bez zakłóceń ze strony niepożądanych końcówek.

Aby zapewnić jaśniejsze wyjaśnienie procesu wiercenia wstecznego, rozważmy przykład. Załóżmy, że istnieje 12-warstwa PCB z otworem przelotowym łączącym pierwszą i dwunastą warstwę. Celem jest połączenie tylko pierwszej warstwy z 9. warstwą, utrzymując warstwy od 10 do 12 niepołączone. jednak, niepołączone warstwy tworzą “odcinki” które mogą zakłócać ścieżkę sygnału, powodując problemy z integralnością sygnału. Wiercenie od tyłu polega na wywierceniu tych wypustek z tylnej strony płytki w celu poprawy transmisji sygnału.

Więc tutaj pojawia się pytanie: kiedy stosować wiercenie wsteczne? Ogólnie zaleca się rozważenie dodania tej techniki, gdy ścieżka obwodu na płytce drukowanej zawiera sygnały o szybkości ≥1 Gb/s. jednak, projektowanie szybkich łączy międzysystemowych jest złożonym zadaniem inżynierii systemowej, należy również wziąć pod uwagę inne czynniki, takie jak zdolność napędu chipa i długość łączy międzysieciowych. W związku z tym, symulacja połączeń międzysystemowych jest najbardziej niezawodnym podejściem do określenia, czy wymagane jest odwierty wsteczne, czy nie.

Zalety i wady wiercenia wstecznego

Zalety

- Wiercenie wsteczne pomaga zmniejszyć tłumienie sygnału, zapewniając silniejszy i bardziej niezawodny sygnał. dodatkowo, ta technika pomaga zminimalizować wpływ odgałęzień na dopasowanie impedancji, co z kolei zmniejsza promieniowanie EMI/EMC.

- Wiercenie wsteczne jest również skutecznym sposobem zapobiegania problemom zniekształceń sygnału. Odgałęzienia przelotek są dobrze znane z powodowania deterministycznego jittera, co może wynikać z przesłuchu sygnału, EMI, i hałas. Usuwając te stuki, wiercenie wsteczne może pomóc w wyeliminowaniu źródeł deterministycznego jittera, poprawia jakość sygnału i zapobiega problemom zniekształceń sygnału.

- Wiercenie wsteczne pomaga zminimalizować przesłuch między przelotkami.

- Wdrażając wiercenie wsteczne, można zredukować deterministyczny jitter w sygnale, co może skutkować ogólnym spadkiem bitowa stopa błędu (BER)sygnału.

- Zmniejszone wzbudzenie modów rezonansowych. l

- Zminimalizuj użycie zakopanych i ślepych przelotek, aby uprościć produkcję PCB.

- Minimalny wpływ na projekt i układ.

- Rozszerzona przepustowość kanału;

- Można osiągnąć niższe koszty w porównaniu do laminowania sekwencyjnego.

Niedogodności

Jedną wadą wiercenia wstecznego jest to, że jest ono odpowiednie tylko dla płyt o wysokiej częstotliwości z zakresem częstotliwości od 1 GHz do 3 GHz i które nie mają wykonalnych ślepych przelotek. dodatkowo, należy zastosować specjalną technikę, aby zapobiec uszkodzeniu śladów i płaszczyzn znajdujących się poprzecznie do otworu w tablicy.

Proces wiercenia wstecznego

- Płytka drukowana jest wiercona w celu utworzenia otworów łączących wiele warstw płytki.

- Nałóż suchą warstwę, aby uszczelnić otwory pozycjonujące przed galwanizacją.

- Pokryj otwory miedzią, aby utworzyć ścieżkę przewodzącą.

- Utwórz grafikę warstwy zewnętrznej na platerowanej płytce drukowanej.

- Po utworzeniu wzoru warstwy zewnętrznej, powlekanie grafiki odbywa się na płytce drukowanej. Przed tym procesem, ważne jest wykonanie obróbki uszczelniającej na sucho na otworach pozycjonujących.

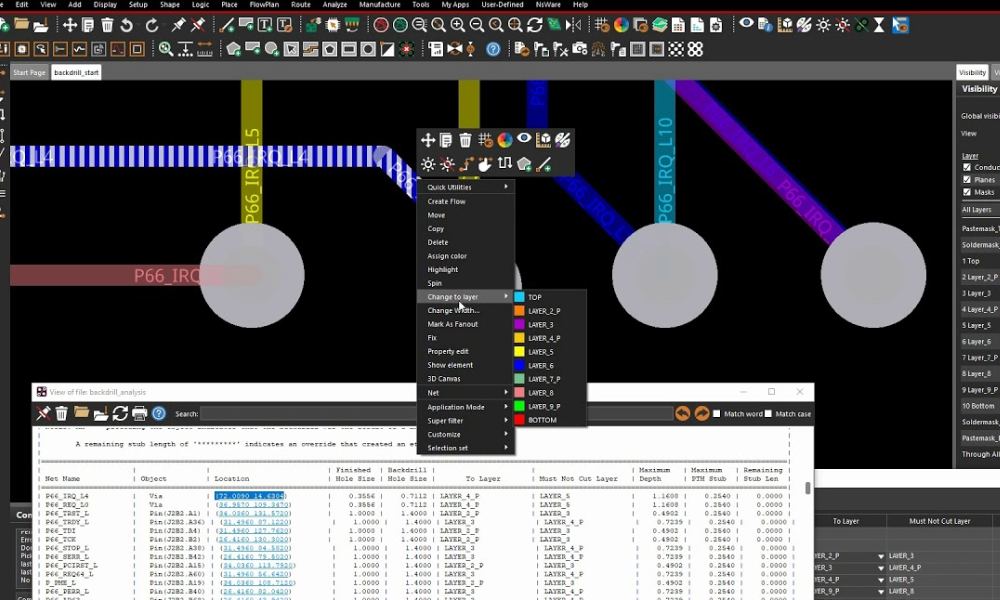

- Aby wykonać wiercenie wsteczne, otwór pozycjonujący użyty w początkowym procesie wiercenia służy do wyrównania, a wiertło jest wykorzystywane do wiercenia od tyłu galwanizowanych otworów, które wymagają tego procesu.

- Po tylnym wierceniu, konieczne jest umycie deski w celu usunięcia wszelkich pozostałych wiórów wiertniczych, które mogą być obecne w tylnym wierceniu.

- Sprawdź płytkę, aby upewnić się, że proces wiercenia wstecznego został wykonany dokładnie i że integralność sygnału została poprawiona.

Wskazówki projektowe dotyczące wiercenia wstecznego PCB

Aby zapewnić prawidłowe wiercenie wsteczne, konieczne jest dostarczenie producentowi płytki PCB osobnych plików wyjściowych zawierających warstwy back-drill, wraz ze specyfikacjami wyszczególniającymi, które warstwy wymagają odpowiedniego nawiercenia wstecznego. Średnica tylnych otworów powinna być co najmniej o 0,2 mm większa niż średnica pierwszych otworów, a odległość między tylnym wierceniem przez warstwę a śladem powinna wynosić 0,35 mm dla pierwszego wiertła i 0,2 mm dla tylnego wiercenia. Podczas projektowania stosu PCB, należy wziąć pod uwagę grubość dielektryka, aby uniknąć wiercenia w ścieżkach, które nie powinny być wiercone. Jeśli wymagane jest wiercenie dla określonej warstwy (jak warstwa “L”), grubość dielektryka między sąsiednimi warstwami, które nie wymagają wiercenia i warstwy “L” powinna wynosić co najmniej 0,2 mm.

Aby zapewnić prawidłowe wiercenie wsteczne, konieczne jest dostarczenie producentowi płytki PCB osobnych plików wyjściowych zawierających warstwy back-drill, wraz ze specyfikacjami wyszczególniającymi, które warstwy wymagają odpowiedniego nawiercenia wstecznego. Średnica tylnych otworów powinna być co najmniej o 0,2 mm większa niż średnica pierwszych otworów, a odległość między tylnym wierceniem przez warstwę a śladem powinna wynosić 0,35 mm dla pierwszego wiertła i 0,2 mm dla tylnego wiercenia. Podczas projektowania stosu PCB, należy wziąć pod uwagę grubość dielektryka, aby uniknąć wiercenia w ścieżkach, które nie powinny być wiercone. Jeśli wymagane jest wiercenie dla określonej warstwy (jak warstwa “L”), grubość dielektryka między sąsiednimi warstwami, które nie wymagają wiercenia i warstwy “L” powinna wynosić co najmniej 0,2 mm.

Dodatkowo, aby zoptymalizować proces wiercenia wstecznego, ważne jest, aby zminimalizować liczbę przelotek i unikać ślepych przelotek. Umieszczanie przelotek w mniej krytycznych obszarach i utrzymywanie minimalnej odległości między tylnymi otworami a ścieżkami sygnału może również pomóc w zapobieganiu odbiciom sygnału i innym problemom. Utrzymywanie małych średnic otworów wiertniczych jest ważne, aby uniknąć uszkodzenia śladów i płaszczyzn bocznych do otworu w tablicy. dodatkowo, rozważenie wiercenia wstecznego w początkowej fazie projektowania może pomóc zapewnić podjęcie niezbędnych kroków w celu optymalizacji integralności sygnału i zapobiegania problemom podczas procesu produkcyjnego.

Wyzwania procesu wiercenia wstecznego

- Kontrola głębokości wiercenia wstecznego

Kontrolowanie głębokości wiercenia wstecznego jest niezbędne do dokładnego przetwarzania ślepych przelotek. Na tolerancję głębokości wiercenia wstecznego wpływa głównie dokładność sprzętu do wiercenia wstecznego i tolerancja średniej grubości. jednak, czynniki zewnętrzne, takie jak opór wiertła, kąt końcówki wiertła, efekt kontaktu między płytą pokrywy a jednostką pomiarową, a wypaczenie płyty może również wpływać na dokładność wiercenia wstecznego. Podczas produkcji, ważne jest, aby wybrać odpowiednie materiały i metody wiercenia, aby osiągnąć najlepsze wyniki i kontrolować dokładność wiercenia wstecznego. Ostrożnie kontrolując głębokość wiercenia wstecznego, projektanci mogą zapewnić wysoką jakość transmisji sygnału i zapobiegać problemom z integralnością sygnału. - Kontrola dokładności wiercenia wstecznego

Dokładna kontrola wierceń wstecznych ma kluczowe znaczenie dla kontroli jakości PCB w kolejnych procesach. Wiercenie wsteczne obejmuje wiercenie wtórne w oparciu o średnicę otworu wiertła głównego, a dokładność wiercenia wtórnego jest krytyczna. Kilka czynników, w tym rozszerzanie i kurczenie się płyty, dokładność sprzętu, i metody wiercenia, może wpływać na dokładność koincydencji wiercenia wtórnego. W związku z tym, ważne jest, aby zapewnić precyzyjną kontrolę procesu wiercenia wstecznego, aby zminimalizować błędy i zapewnić optymalną transmisję i integralność sygnału.

Wniosek

Jako ważna metoda zapewnienia integralności sygnału PCB, wiercenie wsteczne jest szeroko stosowane w Proces produkcji PCB. Mam nadzieję, że po przeczytaniu tego bloga lepiej zrozumiesz i wykorzystasz tę technologię. Jeśli masz inne pytania, możesz kontakt nas i porozmawiaj z jednym z naszych ekspertów. Jako wiodący producent PCB w Chinach, MOKO Technology ma całą płytkę drukowaną miwiedzę i umiejętności potrzebne, aby Ci pomóc.