Nel processo di fabbricazione di PCBA, la saldatura è un processo molto importante, che viene utilizzato per realizzare il collegamento elettrico tra tutti i componenti e il circuito stampato. E i pad PCB svolgono un ruolo cruciale nel processo di assemblaggio PCB in quanto determinano dove il componente verrà saldato sulla scheda. Le loro dimensioni, forme, e le posizioni influenzeranno la funzionalità e l'affidabilità del PCBA. Perciò, nel blog di oggi, daremo un'occhiata più da vicino ai pad PCB.

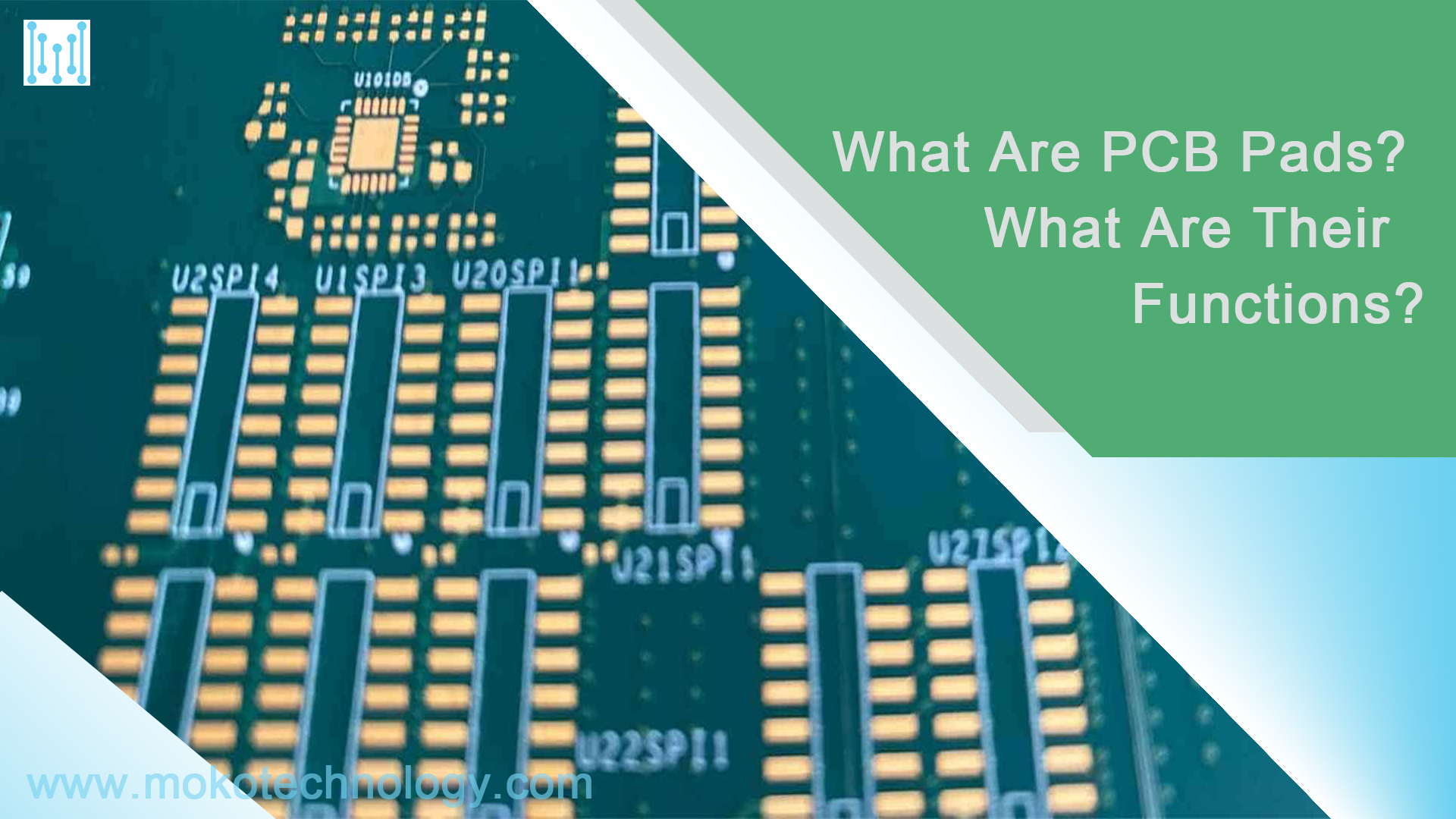

Cosa sono i pad PCB?

Piastre PCB, noto anche come pad di saldatura o pad di saldatura, sono aree su un circuito stampato specificamente progettate per il fissaggio di componenti elettronici. Questi pad sono tipicamente di forma circolare o rettangolare e sono realizzati in rame o altro materiale conduttivo. I pad PCB fungono da punti di connessione tra i componenti elettronici e le tracce sul PCB. Forniscono una superficie sulla quale i conduttori o i terminali dei componenti sono saldati o montati. I pad si trovano solitamente alle estremità delle tracce, dove i componenti devono essere collocati. Il design e il posizionamento dei pad possono avere un impatto diretto sulla saldabilità, affidabilità, e conduzione termica dei componenti.

Tipi di pad PCB

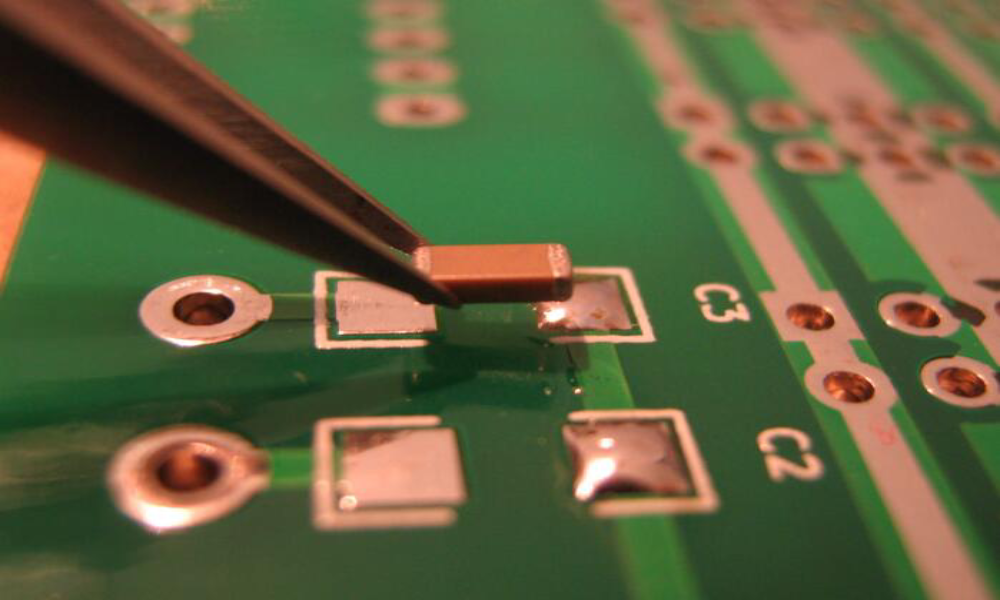

I pad PCB possono essere classificati in due tipi principali in base ai componenti e ai metodi di confezionamento: pad a foro passante e pad a montaggio superficiale.

Pad a foro passante

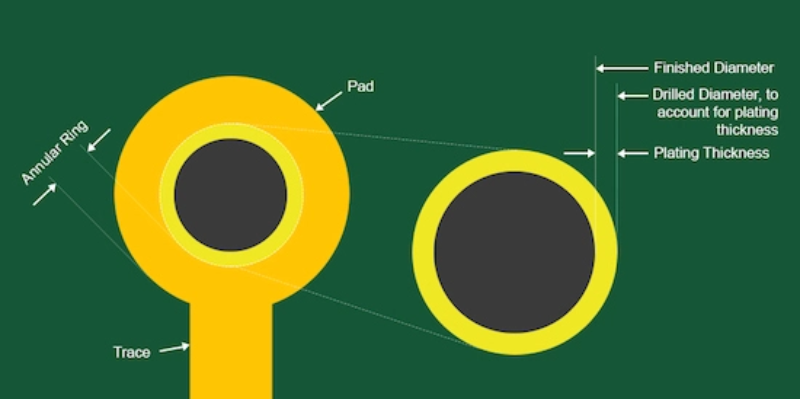

I pad a foro passante vengono utilizzati per il montaggio di componenti a foro passante su un circuito stampato. Questi cuscinetti sono dotati di fori passanti in cui vengono inseriti i perni dei componenti durante il Saldatura PCB processi. Saldando i componenti tramite piazzole a foro passante, vengono stabiliti giunti di saldatura durevoli, garantendo una connessione meccanica ed elettrica affidabile a lungo termine al PCB. però, è importante notare che a causa della presenza dei cavi dei componenti e dei fori necessari, la disponibilità di spazio di instradamento su a PCB multistrato può essere limitato.

Supporto per montaggio superficiale

I pad a montaggio superficiale vengono utilizzati per il montaggio di componenti elettronici direttamente sulla superficie di un circuito stampato. A differenza dei pad a foro passante, che richiedono che i componenti passino attraverso i fori nella scheda, i pad a montaggio superficiale sono progettati per componenti più piccoli che possono essere saldati direttamente sulla superficie della scheda. I pad a montaggio superficiale offrono diversi vantaggi. Consentono una maggiore densità di componenti, consentendo di posizionare più componenti in uno spazio più piccolo sulla scheda. Questa disposizione compatta migliora la funzionalità e le prestazioni del circuito. Inoltre, i pad a montaggio superficiale sono particolarmente utili per la progettazione di complesse schede multistrato, dove l'ottimizzazione dello spazio è fondamentale. però, è importante notare che i cuscinetti a montaggio superficiale potrebbero non essere adatti a componenti che generano quantità significative di calore. La natura compatta della tecnologia a montaggio superficiale può limitare la dissipazione del calore, potenzialmente portando a problemi di surriscaldamento.

BGA (Matrice a griglia a sfera) i pad appartengono alla categoria dei pad a montaggio superficiale, che sono in genere più piccoli e più densamente imballati rispetto ai pad utilizzati per altri componenti a montaggio superficiale. E sono comunemente usati due tipi di pad BGA:

- Pad definiti dalla maschera di saldatura (SMD)

I pad SMD per i componenti BGA sono progettati con aperture per la maschera di saldatura più piccole del diametro dei pad che coprono. Questo ha lo scopo di ridurre al minimo le dimensioni del pad a cui verrà saldato il componente. Applicando la maschera di saldatura per coprire una parte del pad di rame sottostante, si ottengono due vantaggi: in primo luogo, aiuta a fissare i pad al circuito stampato, impedendo loro di sollevarsi a causa di sollecitazioni meccaniche o termiche. in secondo luogo, le aperture nella maschera forniscono una guida per ogni sfera sul BGA con cui allinearsi durante la saldatura.

- Pad definiti dalla maschera di saldatura (NSMD)

Maschera non saldante definita (NSMD) i pad sono un tipo di pad in rame utilizzato nei circuiti stampati che non sono coperti dalla maschera di saldatura. Spesso sono di dimensioni inferiori rispetto al diametro della sfera di saldatura, in genere riducendo le dimensioni del pad di circa 20% del diametro della sfera. Questa riduzione delle dimensioni del cuscinetto consente una distanza più ravvicinata tra i cuscinetti, consentendo un routing più efficiente e rendendoli adatti per chip BGA ad alta densità e passo fine. però, I pad NSMD hanno una maggiore suscettibilità alla delaminazione, che possono verificarsi a causa di sollecitazioni termiche e meccaniche.

Le dimensioni e la spaziatura del pad PCB

La dimensione, forma, e la spaziatura delle pastiglie dipendono dai requisiti specifici dei componenti utilizzati. Diversi tipi di componenti possono avere diverse configurazioni di pad. Per tamponi monofacciali, il diametro o la larghezza minima è di 1,6 mm; per tamponi a linea debole a doppia faccia, è solo necessario aumentare l'apertura di 0,5 mm, perché una dimensione troppo grande del pad causerà facilmente una saldatura continua. Per pastiglie con aperture maggiori di 1,2 mm o diametri delle pastiglie superiori a 3,0 mm, dovremmo considerare di progettarli come cuscinetti dalla forma speciale. Inoltre, dobbiamo sapere che il foro interno del pad non è generalmente inferiore a 0,6 mm, perché il foro più piccolo di 0,6 mm non è facile da usare durante la punzonatura.

Per quanto riguarda la spaziatura dei pad, è importante considerare la dimensione dei pin dei componenti che verranno inseriti o attaccati alle piazzole, tenendo anche conto del relativo pacchetto di componenti. Componenti diversi hanno requisiti diversi per la spaziatura dei fori di montaggio delle ventose. Per esempio, quando si tratta di componenti assiali con diametro del perno inferiore a 0,8 mm, il passo del foro di installazione è in genere 4 mm più lungo del passo del foro standard. D'altra parte, se il diametro del perno di un componente assiale supera 0,8 mm, il passo del foro di installazione è generalmente più lungo di 6 mm rispetto al passo del foro standard del corpo del componente. Quando si tratta di componenti radiali, la distanza tra i fori di montaggio deve corrispondere alla distanza tra i perni del componente.

Problemi causati da dimensioni errate dei pad PCB

La dimensione, posizione, e la forma dei pad di saldatura nell'impronta di un circuito stampato influiscono direttamente sul processo di produzione dei PCB. L'uso di dimensioni errate del pad di saldatura o un posizionamento errato può causare vari problemi durante la saldatura nell'assemblaggio del PCB. Ecco alcuni problemi che potresti incontrare:

- Insufficiente bagnatura della saldatura

Una dimensione del pad troppo piccola non fornisce una superficie sufficiente per una corretta bagnatura della saldatura, che può portare a giunti di saldatura scadenti e collegamenti elettrici deboli.

- Ponti di saldatura

Quando i pad di saldatura sono troppo vicini tra loro o posizionati in modo errato, c'è un rischio maggiore di ponti di saldatura. Ciò si verifica quando la saldatura fusa collega involontariamente piazzole adiacenti, causando cortocircuiti.

- tombstoning

Nel posizionamento dei componenti a montaggio superficiale, la rimozione definitiva può verificarsi quando un'estremità di un componente si solleva dal pad durante la saldatura, risultando in una connessione irregolare o incompleta. Ciò può accadere se le dimensioni o il posizionamento degli elettrodi non sono corretti, causando profili termici sbilanciati durante il riflusso.

- Assorbimento della saldatura

L'assorbimento della saldatura può rappresentare una sfida per la costruzione di piazzole a foro passante se non sono progettate correttamente. Quando la dimensione della punta utilizzata per l'elettrocatetere è troppo grande, la maschera di saldatura può filtrare attraverso il foro prima di stabilire una connessione solida. al contrario, se la dimensione del trapano è troppo piccola, l'inserimento del cavo del componente diventa difficoltoso, portando a processi di assemblaggio più lenti. È importante trovare il giusto equilibrio per garantire connessioni a foro passante affidabili ed efficienti.

- Giunti di saldatura incompleti

Una distanza insufficiente tra piazzole di saldatura piccole o ravvicinate può limitare la formazione di filetti di saldatura e lega di saldatura adeguati. Questa limitazione può comportare una mancanza di formazione del giunto di saldatura o connessioni di saldatura improprie per il componente.

- Vuoti di saldatura

Piastre di saldatura grandi o di forma irregolare possono contribuire alla formazione di vuoti di saldatura o sacche d'aria all'interno del giunto di saldatura. Questi vuoti possono indebolire il giunto e influire negativamente sulla dissipazione termica e sulla conduttività elettrica.

Conclusione

La qualità dei pad PCB svolge un ruolo cruciale nel processo PCBA e influisce direttamente sulla qualità di saldatura dei componenti sul circuito stampato. Comprendere l'importanza dei pad nella produzione di PCB e PCBA è essenziale. La scelta di un'azienda PCBA affidabile è fondamentale per garantire pad e saldature di alta qualità. Tecnologia MOKO, un produttore cinese di PCB con 17 Anni di esperienza, offre servizi di produzione one-stop completi. I nostri servizi includono Progettazione PCB, produzione, prototipazione, acquisizione di componenti, Assemblaggio PCB, e test. Collaborare con noi può alleviare le vostre preoccupazioni sui problemi di qualità, permettendoti di concentrarti su altri aspetti del tuo progetto.