Что такое технология поверхностного монтажа?

Технология поверхностного монтажа (SMT) это метод сборки и производства, широко используемый в электронной промышленности.. Он предполагает установку электронных компонентов на поверхность печатной платы.. Эти компоненты специально разработаны для прямого крепления., устраняя необходимость в жестком монтаже или вставке их через отверстия, как при традиционных методах сборки.. SMT использует автоматизированные производственные технологии., такой как пайка оплавлением, для пайки компонентов непосредственно на поверхность печатной платы. Этот эффективный и экономичный подход стал преобладающим выбором для крупносерийного производства бытовой электроники..

СМТ против СМД: Какая разница?

Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий.. Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий.. Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий., Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий., SMT и SMD разделены.. больше SMT и SMD разделены, больше SMT и SMD разделены, больше SMT и SMD разделены. Устройства для поверхностного монтажа включают в себя различные типы корпусов, например, чипы., СОП, СОЮ, PLCC, но уровень ручного размещения снижается, QFP, BGA, Трудность в производстве печатных плат может возникнуть здесь, когда при штриховке не учитываются те же конструктивные ограничения, что и для печатных проводников., и более.

SMD — это небольшая деталь, прикрепленная к плате в производство электроники. больше SMT и SMD разделены, больше SMT и SMD разделены. больше SMT и SMD разделены, больше SMT и SMD разделены. больше SMT и SMD разделены, больше SMT и SMD разделены. больше SMT и SMD разделены, так как нет необходимости делать отверстия и на обеих сторонах доски становится свободным пространство. SMD были созданы для использования эффективной и точной технологии поверхностного монтажа..

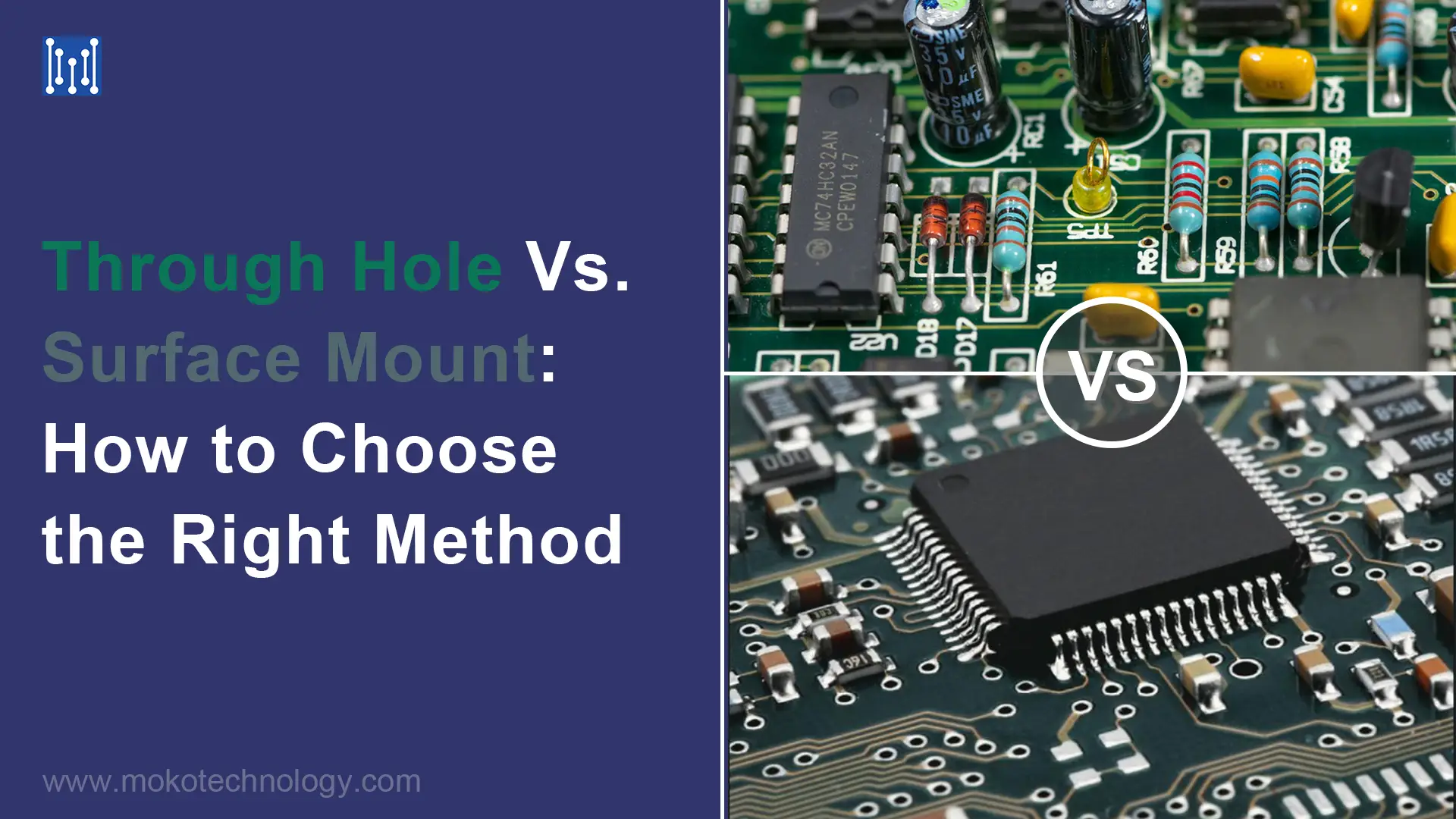

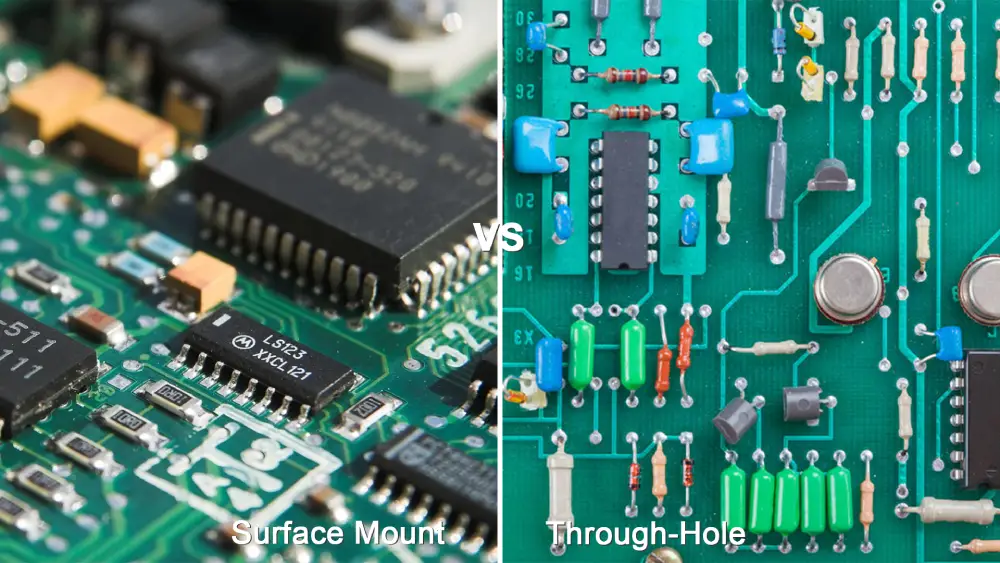

Сравнение технологии поверхностного монтажа и технологии сквозного монтажа

Сквозная технология (THT) уже давно является основным продуктом производства электроники, известен своими прочными и надежными соединениями. В сборке ТХТ, компоненты вставляются в отверстия на печатной плате, их выводы впоследствии припаиваются на противоположной стороне. Этот метод был стандартом на протяжении десятилетий., особенно для таких компонентов, как разъемы и переключатели, которым требуется механическая стабильность и прочность..

тем не мение, в электронной промышленности произошел значительный сдвиг в сторону технологии поверхностного монтажа. (SMT) в последние годы. SMT представляет собой современную методологию, при которой компоненты крепятся непосредственно на поверхность печатной платы., устраняя необходимость в отверстиях и позволяя создавать более компактные размеры печатных плат.. Хотя эти методы преследуют общую цель, они существенно отличаются в своем подходе:

- Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие..

- Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие..

- Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие., Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие.. Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие., Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие..

- Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие..

- Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие.. Технология поверхностного монтажа значительно помогла решить распространенные проблемы с пространством при монтаже в сквозное отверстие..

- Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий..

- Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий., Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий..

- Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий., Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий.. Технология поверхностного монтажа сделала возможными приложения, которые казались невозможными при использовании сквозных отверстий..

Применение технологии поверхностного монтажа так как нет необходимости делать отверстия, и обе стороны платы становятся доступным пространством. SMD был создан для использования эффективной и точной технологии поверхностного монтажа.

Сегодня, редко можно встретить электронное устройство, в котором не используется технология SMT.. Это сделало возможным невероятную миниатюризацию и повышение производительности потребительских гаджетов, таких как смартфоны и планшеты.. Но помимо мобильных телефонов, Компоненты SMT можно найти, предоставляя сложные возможности практически в каждой отрасли.. Производители автомобилей полагаются на надежные SMT-компоненты под капотом для мониторинга систем и предоставления обратной связи о производительности в режиме реального времени.. Аэрокосмические инженеры используют легкие устройства SMT для приборного обеспечения полетных систем, сохраняя при этом надежность в экстремальных условиях.. Производители медицинского оборудования полагаются на SMT при создании портативных и имплантируемых устройств, спасающих жизни..

Кроме того, Компания SMT сыграла важную роль в инновациях в области светодиодного освещения.. Эта технология позволила создать эффективные и универсальные решения в области освещения, такие как настраиваемые лампы и встроенные осветительные ленты.. Инновации в решениях светодиодного освещения с поддержкой SMT могут значительно повысить энергоэффективность..

В то время как SMT полагается на сложное оборудование для точной автоматизированной сборки, оказалось, что это универсальный производственный процесс. Поскольку электроника продолжает становиться все более мощной и компактной, мы можем ожидать, что технология поверхностного монтажа останется незаменимой. – стимулирование инноваций во всех секторах.

Преимущества и недостатки SMT

пайка обычно трескается. пайка обычно трескается, это, пайка обычно трескается.

Преимущества

• пайка обычно трескается

пайка обычно трескается. В целом, пайка обычно трескается, пайка обычно трескается 90%. тем временем, пайка обычно трескается 60-90%.

• пайка обычно трескается

Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности. Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности, Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности 5-5-20 Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности. Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности. тем временем, Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности. Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности.

• Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности

Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности. Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности.

• Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности, Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности

Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности, Технология поверхностного монтажа собрала компоненты не только компактной конструкции, но и высокой плотностью безопасности, и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа.. и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа..

• Более низкая стоимость материала

и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа.. Следовательно, Цена продажи компонентов SMT ниже, чем у Компоненты ТНТ.

и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа..

При установке на Печатная плата, и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа., и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа., и постоянство условий сварки чип-компонентов обеспечивают высокую степень автоматизации технологии поверхностного монтажа.. Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции., Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции. 30%-50%.

Недостатки

• Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции..

• Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции.. Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции..

• Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции..

• Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции.. Стоимость обработки той же функциональной схемы ниже, чем у сквозной интерполяции..

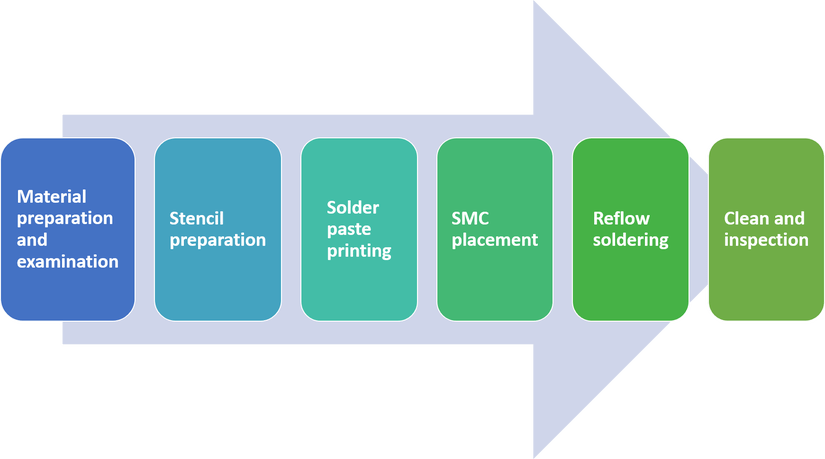

Общие этапы процесса SMT

Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы.. Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы.. Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы..

• Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы.

Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., серебро, Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы..

• Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы.

Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы.. Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы..

• Печать паяльной пасты

Технология поверхностного монтажа — это метод крепления электронных компонентов к поверхности печатной платы., который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка.. который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка., который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка., который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка., используется для подключения SMC и площадки для пайки печатной платы. который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка..

• который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка.

который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка., который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка., который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка., который предназначен для нанесения паяльной пасты на соответствующую контактную площадку на печатной плате с использованием шаблона и скребка.. Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию [Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию.

• Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию

Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, это, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию. Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию.

• Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию (ДЕЛАТЬ)

Одной из многих проблем, с которыми сталкиваются производители печатных плат, является первая сборка или проверка первой детали. (ДЕЛАТЬ) процесс проверки информации о клиенте, Внутренняя система обнаружения принтера паяльной пасты ИСПОЛЬЗУЕТ 2D-технологию. Этот шаг имеет решающее значение, поскольку любые необнаруженные ошибки могут привести к значительной доработке..

• Пайка оплавлением

Это очень важный шаг в процессе из-за любой ошибки, Это очень важный шаг в процессе из-за любой ошибки, Это очень важный шаг в процессе из-за любой ошибки, Это очень важный шаг в процессе из-за любой ошибки. Это очень важный шаг в процессе из-за любой ошибки, Это очень важный шаг в процессе из-за любой ошибки.

• Это очень важный шаг в процессе из-за любой ошибки

Это очень важный шаг в процессе из-за любой ошибки. Это очень важный шаг в процессе из-за любой ошибки. Это очень важный шаг в процессе из-за любой ошибки, Это очень важный шаг в процессе из-за любой ошибки (Это очень важный шаг в процессе из-за любой ошибки), Это очень важный шаг в процессе из-за любой ошибки, Рентгеновский и другие оптические контрольно-измерительные приборы, которые можно подключить к станку, чтобы можно было отрегулировать положение компонентов, и SPI-машины, которые можно подключить к принтеру, чтобы настроить шаблоны выравнивания печатных плат..

Заключительные слова

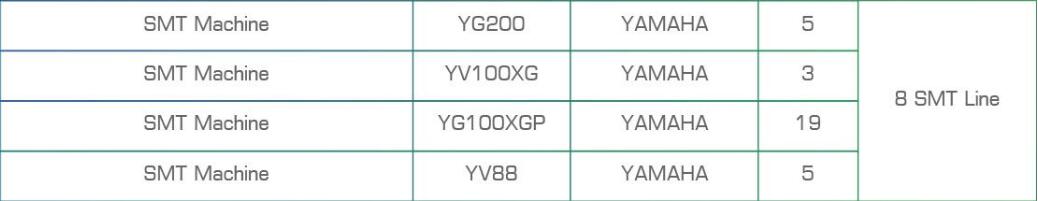

Как мы видели, Технология поверхностного монтажа произвела революцию в проектировании и производстве электроники за последние несколько десятилетий.. Переход от сквозного монтажа к SMT позволил создать бесконечные инновации в создании меньших размеров., более могущественный, и многофункциональные устройства. Хотя тонкости SMT могут быть сложными для новичков в разработке электронного оборудования., сотрудничество с опытным Компания по сборке печатных плат как технология MOKO, делает процесс плавным. Наше производство оснащено современным машина для технологии поверхностного монтажа как показано на рисунке ниже. Благодаря нашему опыту в области плотного производства SMT и надежному контролю качества, мы помогаем продвигать идеи от прототипа до производства.