O que é tecnologia de montagem em superfície?

Tecnologia de montagem em superfície (SMT) é um método de montagem e produção amplamente empregado na indústria de fabricação de eletrônicos. Envolve a montagem de componentes eletrônicos na superfície de uma placa de circuito. Esses componentes são projetados especificamente para fixação direta, eliminando a necessidade de fiação ou inserção através de furos como nos métodos de montagem tradicionais. SMT utiliza técnicas de produção automatizadas, tal como Soldadura por refluxo, para soldar componentes diretamente na superfície do PCB. Esta abordagem eficiente e econômica tornou-se a escolha predominante para a fabricação de produtos eletrônicos de consumo em alto volume..

SMT versus SMD: Qual é a diferença?

As duas siglas são frequentemente confundidas em serviços de fabricação de eletrônicos. No papel. Eles diferem por apenas uma letra, mas na prática, SMT e SMD são separados. SMT é o processo, e SMD é uma abreviatura para dispositivos de montagem em superfície, que é um dos componentes da tecnologia de montagem em superfície. Dispositivos de montagem em superfície incluem vários tipos de pacotes, como chips, SOP, SOJ, PLCC, LCCC, QFP, BGA, CSP, e mais.

SMD é uma pequena peça fixada em uma placa em manufatura de eletrônicos. Eles são projetados para serem menores do que os componentes anteriores em resposta à demanda do mercado por menores, eletrônicos mais rápidos e baratos. Os componentes anteriores não eram apenas maiores, mas exigiam um diferente, processo de aplicação mais lento. Considerando que as versões anteriores do componente tinham fios passando pela placa de circuito, os pinos usados no SMD foram soldados à placa de circuito. Isso significa um uso mais eficiente do espaço da placa, pois não há necessidade de fazer furos e ambos os lados do tabuleiro ficam com espaço disponível. SMDs foram criados para usar tecnologia de montagem em superfície eficiente e precisa.

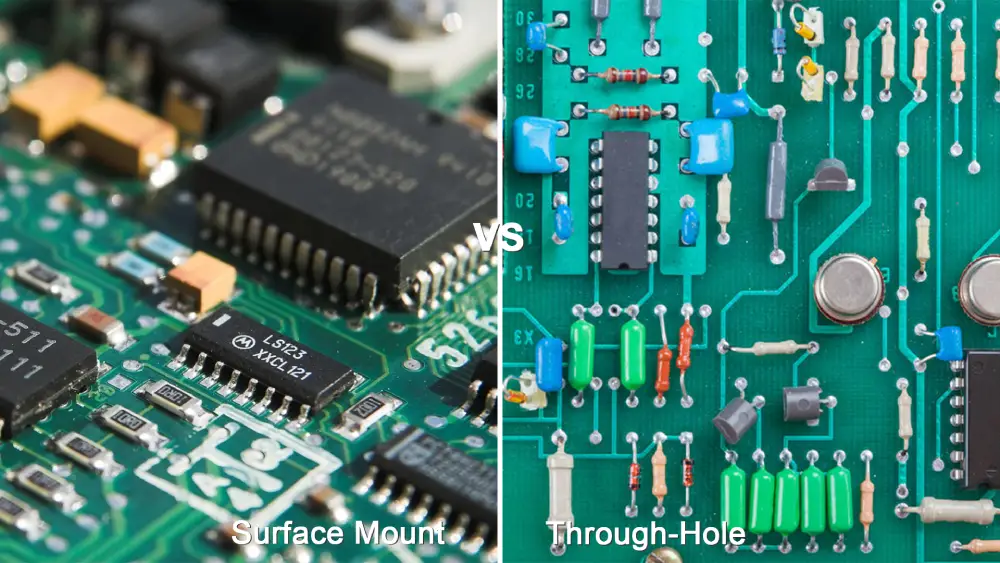

Comparando a tecnologia de montagem em superfície e a tecnologia de furo passante

Tecnologia de passagem (THT) há muito tempo é um produto básico na fabricação de eletrônicos, conhecido por suas conexões robustas e confiáveis. Na montagem THT, os componentes são inseridos em orifícios na placa de circuito impresso, com seus cabos posteriormente soldados no lado oposto. Este método tem sido o padrão há décadas, particularmente para componentes como conectores e interruptores que exigem estabilidade mecânica e robustez.

Contudo, a indústria eletrônica viu uma mudança significativa em direção à tecnologia de montagem em superfície (SMT) nos últimos anos. SMT representa uma metodologia moderna em que os componentes são fixados diretamente na superfície do PCB, eliminando a necessidade de furos e permitindo a criação de dimensões de PCB mais compactas. Embora essas técnicas compartilhem um objetivo comum, eles diferem significativamente em sua abordagem:

- A tecnologia de montagem em superfície ajudou muito a resolver os problemas comuns de espaço na montagem em orifícios.

- A contagem de pinos aumentou muito na tecnologia de montagem em superfície em comparação com seus equivalentes mais antigos.

- Na tecnologia de montagem em superfície, os componentes são sem chumbo e são montados diretamente na superfície da placa. No orifício de passagem, o elemento tem condutores conectados à placa de fiação através do orifício.

- As almofadas na superfície na tecnologia de montagem em superfície não são usadas para a conexão de camadas nas placas de circuito impresso.

- Os componentes na tecnologia de furo passante são maiores, o que leva a uma densidade de componente mais baixa por unidade de área. A densidade de embalagem que pode ser alcançada com a tecnologia de montagem em superfície é muito alta, pois permite a montagem de componentes em ambos os lados, quando necessário.

- A tecnologia de montagem em superfície possibilitou aplicações que pareciam impossíveis com orifícios de passagem.

- A tecnologia de montagem em superfície é adequada para produção em massa e pode reduzir o custo de montagem da unidade, o que é impossível com a tecnologia de furo passante.

- Com tecnologia de montagem em superfície, adquirir maior velocidade de circuito é mais fácil devido ao tamanho reduzido. A tecnologia de montagem em superfície atende a um dos principais requisitos de marketing, ao mesmo tempo que auxilia na fabricação de circuitos de alto desempenho em um tamanho muito pequeno.

Aplicações da tecnologia de montagem em superfície no PCB

Hoje, é raro encontrar um dispositivo eletrônico que não utilize tecnologia SMT. Tornou possível a incrível miniaturização e melhorias de desempenho em dispositivos de consumo, como smartphones e tablets.. Além de apenas telefones celulares, Os componentes SMT podem ser encontrados permitindo recursos sofisticados em quase todos os setores. Os fabricantes de automóveis dependem de componentes SMT robustos para monitorar sistemas e fornecer feedback de desempenho em tempo real. Engenheiros aeroespaciais usam dispositivos SMT leves para instrumentar sistemas de voo, mantendo a confiabilidade sob condições extremas. Fabricantes de dispositivos médicos contam com SMT para construir dispositivos portáteis e implantáveis que salvam vidas.

Além disso, SMT tem sido fundamental nas inovações de iluminação LED. A tecnologia permitiu a criação de soluções de iluminação eficientes e versáteis, como conjuntos de lâmpadas personalizáveis e faixas de iluminação embutidas.. A inovação das soluções de iluminação LED habilitadas para SMT tem o potencial de melhorar significativamente a eficiência energética.

Embora a SMT dependa de máquinas sofisticadas para montagem automatizada precisa, provou ser um processo de fabricação versátil. À medida que os eletrônicos continuam se tornando mais potentes e compactos, podemos esperar que a tecnologia de montagem em superfície continue indispensável – impulsionando a inovação em todos os setores.

Vantagens e Desvantagens do SMT

Na indústria. Em grande parte substituiu o método de construção da tecnologia de orifícios, isso é, a placa de circuito com componentes de fio no orifício.

Vantagens

• Miniaturização

O tamanho geométrico e o volume dos componentes eletrônicos na tecnologia de montagem em superfície são muito menores do que os componentes de interpolação através do orifício. Geralmente, os componentes de interpolação através do furo podem ser reduzidos em 60% ~ 70%, e alguns componentes podem até reduzir seu tamanho e volume em 90%. Enquanto isso, o peso do componente pode ser reduzido em 60-90%.

• Alta velocidade de transmissão de sinal

A tecnologia de montagem em superfície montou componentes não apenas a estrutura compacta, mas também de alta densidade de segurança. Quando o PCB é colado em ambos os lados, a densidade de montagem pode alcançar 5-5-20 juntas de solda por centímetro quadrado. SMT PCB pode realizar transmissão de sinal de alta velocidade devido a curtos-circuitos e pequenos atrasos. Enquanto isso, PCBs montados em SMT são mais resistentes a vibração e impacto. É de grande importância perceber a operação em ultra-alta velocidade de equipamentos eletrônicos.

• Efeito de alta frequência

Porque o elemento não tem leads ou os leads são curtos. Os parâmetros de distribuição do circuito são reduzidos e a interferência de rf é reduzida.

• A tecnologia de montagem em superfície é benéfica para a produção automática, melhorar o rendimento e a eficiência da produção

A padronização, serialização, e a consistência das condições de soldagem dos componentes do chip permitem que a tecnologia de montagem em superfície seja altamente automatizada. A falha de componentes durante a soldagem é bastante reduzida e a confiabilidade é melhorada.

• Menor custo de material

A maioria dos componentes SMT custa menos para embalar do que os componentes THT do mesmo tipo e função devido ao aumento da eficiência do equipamento de produção e consumo reduzido de materiais de embalagem. Portanto, o preço de venda dos componentes SMT é inferior ao de Componentes THT.

• Simplifique os processos de produção e reduza os custos de produção.

Quando instalado no Placa PCB, não há necessidade de dobrar, moldar ou encurtar o fio condutor dos componentes, que encurta todo o processo e melhora a eficiência da produção. O custo de processamento do mesmo circuito funcional é inferior ao da interpolação através do orifício, o que geralmente pode reduzir o custo total de produção em 30%-50%.

Desvantagens

• Espaços pequenos podem tornar os reparos mais difíceis.

• Isso não garante que a junta de solda irá suportar os compostos usados no processo de envasamento. As conexões podem ou não ser interrompidas quando o ciclo térmico é realizado.

• Componentes que geram grandes quantidades de calor ou suportam altas cargas não devem ser montados na superfície porque a solda derrete em altas temperaturas.

• A solda também enfraquece devido ao estresse mecânico. Isso significa que os componentes que irão interagir diretamente com o usuário devem ser conectados usando a amarração física instalada através do orifício.

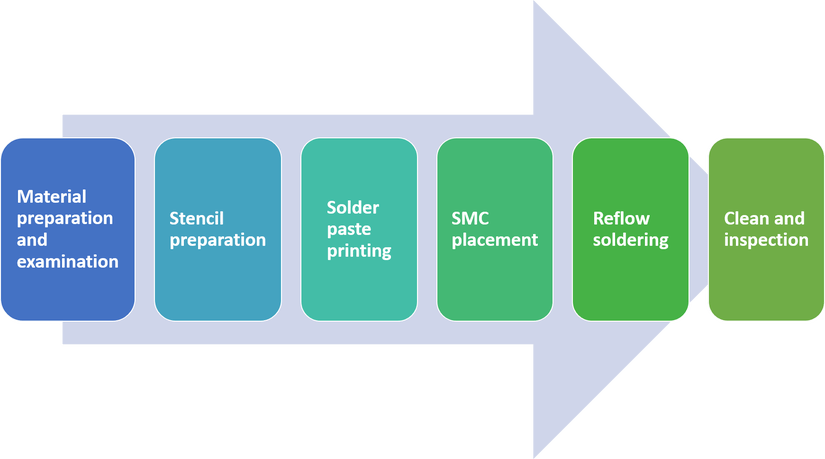

Etapas Gerais do Processo SMT

A tecnologia de montagem em superfície é o método de anexar componentes eletrônicos à superfície do PCB. Ele solda o conjunto de montagem em superfície à placa por soldagem por refluxo. O processo de montagem de montagem em superfície começa na fase de design, onde muitos componentes diferentes são selecionados e o PCB é projetado usando pacotes de software como Orcad ou Capstar.

• Preparação e inspeção de materiais

Prepare SMC e PCB, verifique se há defeitos. PCBs geralmente têm, geralmente estanho-chumbo, prata, ou almofadas de brasagem banhadas a ouro, sem buracos, chamados almofadas.

• Preparação de modelo

A malha de aço é usada para uma posição fixa na impressão de pasta de solda. É fabricado de acordo com a posição do projeto da almofada no PCB.

• Impressão de pasta de solda

A primeira máquina a ser instalada durante a fabricação é a impressora de pasta de solda, que é projetado para aplicar a pasta de solda à almofada de solda apropriada no PCB usando um gabarito e raspador. Este é o método mais usado de aplicação de pasta de solda, mas a impressão em spray está se tornando cada vez mais popular, especialmente em departamentos de subcontratação onde nenhum modelo é necessário e a modificação é mais fácil para fazer pasta de solda, geralmente fluxo e uma mistura de estanho, usado para conectar SMC e Almofadas de solda PCB. É adequado para PCB e matrizes usando um raspador em detecção de pasta de solda de ângulo de 45 ° -60 °.

• Inspeção de pasta de solda

A maioria das impressoras de pasta de solda tem a opção de incluir detecção automática, mas dependendo do tamanho do PCB, este processo pode ser demorado, então você geralmente pode escolher uma máquina separada. O sistema de detecção interna da impressora de pasta de solda usa tecnologia 2D, enquanto o SP dedicado [máquina usa tecnologia 3D para detecção mais completa, incluindo o volume da pasta de solda de cada almofada, não apenas a área de impressão.

• Localização dos componentes

Assim que for confirmado que o PCB tem o número correto de aplicações de solda, ele passa para a próxima parte do processo de fabricação, isso é, a colocação dos componentes. Cada componente é removido da embalagem com um bico de vácuo ou de fixação, verificado pelo sistema visual, e colocado em alta velocidade em uma posição programada.

• Inspeção da primeira peça (FAI)

Um dos muitos desafios que os fabricantes de PCB enfrentam é a primeira montagem ou inspeção da primeira peça (FAI) processo para verificar as informações do cliente, o que pode ser demorado. Esta etapa é crucial porque quaisquer erros não detectados podem levar a um retrabalho significativo.

• Soldadura por refluxo

Uma vez que todas as posições dos componentes foram verificadas, o conjunto de PCB é transferido para o soldador de refluxo, onde, aquecendo o conjunto a uma temperatura suficiente, todas as conexões de soldagem elétrica são formadas entre o componente e o PCB. Esta parece ser uma das partes menos complicadas do processo de montagem, mas o perfil de refluxo correto é a chave para garantir juntas de solda aceitáveis que não superaquecem e danificam as peças ou a montagem.

• Limpeza e inspeção

Limpe a placa após a soldagem e verifique se há defeitos. Retrabalhar ou reparar defeitos e armazenar produtos. Equipamentos comuns relacionados a SMT incluem lentes de aumento, velho mestre (inspeção óptica automática), testador de agulha voadora, Máquina de raio-X e outras máquinas de inspeção óptica que podem ser conectadas à posição da máquina para que a posição do componente possa ser ajustada e máquinas SPI que podem ser conectadas à impressora para permitir o ajuste dos modelos de alinhamento do PCB.

Palavras Finais

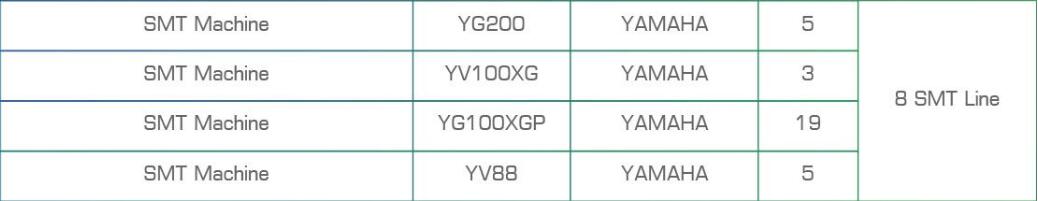

Como nós vimos, a tecnologia de montagem em superfície revolucionou o design e a fabricação de eletrônicos nas últimas décadas. A transição do furo passante para o SMT permitiu inovações infinitas na criação de, mais poderoso, e dispositivos ricos em recursos. Embora as complexidades do SMT possam ser complexas para aqueles que são novos no desenvolvimento de hardware eletrônico, parceria com um experiente Empresa de montagem de PCB como a tecnologia MOKO torna o processo suave. Nossa fábrica está equipada com recursos avançados máquina de tecnologia de montagem em superfície como a imagem abaixo listada. Com nossa experiência em fabricação densa de SMT e controles de qualidade confiáveis, ajudamos a impulsionar ideias desde o protótipo até a produção.