Co to jest technologia montażu powierzchniowego?

Technologia montarzu powierzchniowego (SMT) to metoda montażu i produkcji szeroko stosowana w przemyśle elektronicznym. Polega na montażu elementów elektronicznych na powierzchni płytki drukowanej. Elementy te są specjalnie zaprojektowane do bezpośredniego mocowania, eliminując potrzebę stosowania okablowania na stałe lub wkładania ich przez otwory, jak w przypadku tradycyjnych metod montażu. SMT wykorzystuje zautomatyzowane techniki produkcji, Jak na przykład Lutowanie reflow, do lutowania komponentów bezpośrednio na powierzchnię PCB. To wydajne i opłacalne podejście stało się dominującym wyborem w przypadku masowej produkcji elektroniki użytkowej.

SMT kontra SMD: Co za różnica?

Te dwa akronimy są często mylone w usługach produkcji elektroniki. Na papierze. Różnią się tylko jedną literą, ale w praktyce, SMT i SMD są oddzielne. SMT to proces, a SMD to skrót od urządzeń do montażu powierzchniowego, który jest jednym z elementów technologii montażu powierzchniowego. Urządzenia do montażu powierzchniowego obejmują różne rodzaje pakietów, takich jak chipy, MACZANKA, SOJ, PLCC, LCCC, QFP, BGA, CSP, i więcej.

SMD to niewielka część przymocowana do płytki produkcja elektroniki. Zostały zaprojektowane tak, aby były mniejsze niż poprzednie komponenty w odpowiedzi na zapotrzebowanie rynku na mniejsze, szybsza i tańsza elektronika. Poprzednie elementy były nie tylko większe, ale wymagały innego, wolniejszy proces aplikacji. Podczas gdy poprzednie wersje komponentu miały przewody biegnące przez płytkę drukowaną, szpilki użyte w SMD zostały przyspawane do płytki drukowanej. Oznacza to bardziej efektywne wykorzystanie miejsca na planszy, ponieważ nie ma potrzeby wykonywania otworów i po obu stronach deski staje się dostępna przestrzeń. SMD zostały stworzone z myślą o wykorzystaniu wydajnej i dokładnej technologii montażu powierzchniowego.

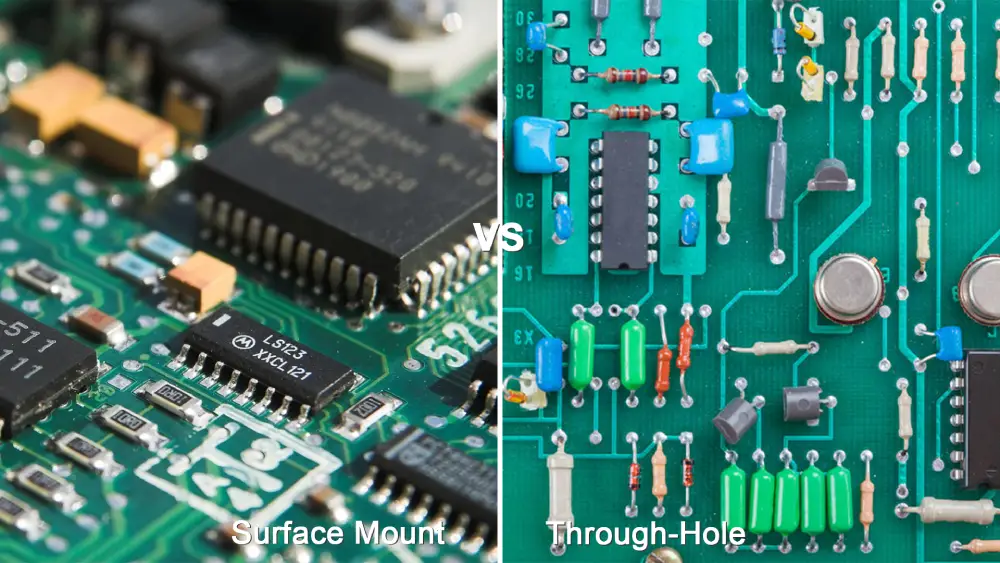

Porównanie technologii montażu powierzchniowego i technologii otworu przelotowego

Technologia przewlekana (THT) od dawna jest podstawą produkcji elektroniki, znane z solidnych i niezawodnych połączeń. W montażu THT, elementy są wkładane do otworów na płytce drukowanej, z ich przewodami następnie przylutowanymi po przeciwnej stronie. Ta metoda jest standardem od dziesięcioleci, szczególnie w przypadku komponentów takich jak złącza i przełączniki, które wymagają stabilności mechanicznej i wytrzymałości.

jednak, W przemyśle elektronicznym nastąpił znaczący zwrot w kierunku technologii montażu powierzchniowego (SMT) w ostatnich latach. SMT reprezentuje nowoczesną metodologię, w której komponenty są mocowane bezpośrednio na powierzchni PCB, eliminując konieczność wykonywania otworów i umożliwiając tworzenie bardziej kompaktowych wymiarów PCB. Chociaż techniki te mają wspólny cel, różnią się znacznie w swoim podejściu:

- Technologia montażu powierzchniowego znacznie pomogła rozwiązać typowe problemy z przestrzenią podczas montażu przelotowego.

- Liczba pinów znacznie wzrosła w technologii montażu powierzchniowego w porównaniu do starszych odpowiedników.

- W technologii montażu powierzchniowego, komponenty są bezołowiowe i mocowane bezpośrednio do powierzchni płyty. W otworze przelotowym, element posiada wyprowadzenia połączone z płytką przez otwór przelotowy.

- Podkładki na powierzchni w technologii montażu powierzchniowego nie służą do łączenia warstw na płytkach okablowania drukowanego.

- Komponenty w technologii Through Hole są większe, co prowadzi do mniejszej gęstości komponentów na jednostkę powierzchni. Gęstość upakowania, którą można osiągnąć dzięki technologii montażu powierzchniowego, jest bardzo wysoka, ponieważ w razie potrzeby umożliwia to montaż elementów po obu stronach.

- Technologia montażu powierzchniowego umożliwiła zastosowania, które wydawały się niemożliwe z otworem przelotowym.

- Technologia montażu powierzchniowego nadaje się do masowej produkcji i może obniżyć jednostkowe koszty montażu, co jest niemożliwe w technologii przewlekanej.

- Z technologią montażu powierzchniowego, uzyskanie większej prędkości obwodu jest łatwiejsze ze względu na zmniejszony rozmiar. Technologia montażu powierzchniowego spełnia jedno z głównych wymagań marketingowych, jednocześnie pomagając w tworzeniu obwodów o wysokiej wydajności w bardzo małych rozmiarach.

Założenia technologii montażu powierzchniowego na PCB

Dzisiaj, rzadko można spotkać urządzenie elektroniczne, które nie wykorzystuje technologii SMT. Umożliwiło to niesamowitą miniaturyzację i poprawę wydajności gadżetów konsumenckich, takich jak smartfony i tablety. Jednak nie tylko z telefonów komórkowych, Komponenty SMT można znaleźć zapewniające zaawansowane możliwości w niemal każdej branży. Producenci samochodów polegają na solidnych komponentach SMT pod maską, aby monitorować systemy i przekazywać informacje zwrotne na temat wydajności w czasie rzeczywistym. Inżynierowie lotniczy używają lekkich urządzeń SMT do oprzyrządowania systemów lotu, zachowując jednocześnie niezawodność w ekstremalnych warunkach. Producenci urządzeń medycznych korzystają z technologii SMT przy tworzeniu ratujących życie urządzeń przenośnych i wszczepialnych.

dodatkowo, SMT odegrało kluczową rolę w innowacjach w zakresie oświetlenia LED. Technologia ta umożliwiła stworzenie wydajnych i wszechstronnych rozwiązań oświetleniowych, takich jak konfigurowalne układy żarówek i wbudowane listwy oświetleniowe. Innowacyjne rozwiązania oświetleniowe LED z obsługą SMT mogą znacznie poprawić efektywność energetyczną.

Podczas gdy SMT opiera się na wyrafinowanych maszynach do precyzyjnego zautomatyzowanego montażu, okazał się być wszechstronnym procesem produkcyjnym. Ponieważ elektronika staje się coraz potężniejsza i bardziej kompaktowa, możemy oczekiwać, że technologia montażu powierzchniowego pozostanie niezbędna – napędzanie innowacji we wszystkich sektorach.

Zalety i wady SMT

W przemyśle. W dużej mierze zastąpił on metodę budowy w technologii przewlekanej, to jest, płytka drukowana z elementami drutu w otworze;.

Zalety

• Miniaturyzacja

Geometryczny rozmiar i objętość komponentów elektronicznych w technologii montażu powierzchniowego są znacznie mniejsze niż w przypadku komponentów do interpolacji przelotowej. Ogólnie, składniki interpolacji przelotowej można zmniejszyć o 60% ~ 70%, a niektóre komponenty mogą nawet zmniejszyć swój rozmiar i objętość o 90%. W międzyczasie, ciężar elementu można zmniejszyć o 60-90%.

• Wysoka prędkość transmisji sygnału

Technologia montażu powierzchniowego zmontowane komponenty nie tylko zwarta konstrukcja, ale także wysoka gęstość bezpieczeństwa. Gdy płytka drukowana jest wklejona po obu stronach, gęstość montażu może osiągnąć 5-5-20 połączenia lutowane na centymetr kwadratowy. SMT PCB może realizować szybką transmisję sygnału z powodu zwarć i małych opóźnień. W międzyczasie, Płytki drukowane zmontowane metodą SMT są bardziej odporne na wibracje i uderzenia. Ogromne znaczenie ma realizacja ultraszybkiej pracy sprzętu elektronicznego.

• Efekt wysokiej częstotliwości

Ponieważ element nie ma wyprowadzeń lub wyprowadzenia są krótkie. Parametry dystrybucji obwodu są zmniejszone, a interferencja RF jest zmniejszona.

• Technologia montażu powierzchniowego jest korzystna dla automatycznej produkcji, poprawić wydajność i efektywność produkcji

Standaryzacja, serializacja, i spójność warunków spawania elementów chipowych umożliwia wysoce zautomatyzowaną technologię montażu powierzchniowego. Awaria elementów podczas spawania jest znacznie zmniejszona, a niezawodność poprawiona.

• Niższy koszt materiału

Większość elementów SMT kosztuje mniej niż elementy THT tego samego typu i funkcji ze względu na zwiększoną wydajność urządzeń produkcyjnych i mniejsze zużycie materiałów opakowaniowych. W związku z tym, cena sprzedaży komponentów SMT jest niższa niż cena sprzedaży Komponenty THT.

• Uprość procesy produkcyjne i obniż koszty produkcji.

Po zainstalowaniu na tablica PCB, nie ma potrzeby się zginać, ukształtować lub skrócić przewód zasilający komponentów, co skraca cały proces i poprawia wydajność produkcji. Koszt przetwarzania tego samego obwodu funkcjonalnego jest niższy niż w przypadku interpolacji przelotowej, co może ogólnie obniżyć całkowity koszt produkcji o 30%-50%.

Niedogodności

• Małe przestrzenie mogą utrudnić naprawy.

• Nie gwarantuje to, że złącze lutowane wytrzyma związki używane w procesie zalewania. Połączenia mogą, ale nie muszą, zostać przerwane podczas wykonywania cykli termicznych.

• Nie należy montować elementów, które generują duże ilości ciepła lub przenoszą duże obciążenia, ponieważ lut topi się w wysokich temperaturach.

• Lut słabnie również pod wpływem naprężeń mechanicznych. Oznacza to, że komponenty, które będą wchodzić w bezpośrednią interakcję z użytkownikiem, powinny być połączone za pomocą fizycznego wiązania zainstalowanego przez otwór.

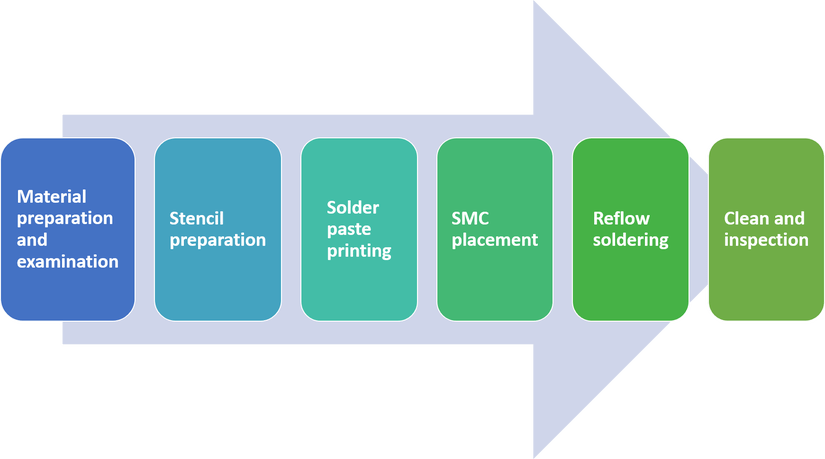

Ogólne etapy procesu SMT

Technologia montażu powierzchniowego to metoda mocowania elementów elektronicznych do powierzchni PCB. Spawa montaż powierzchniowy do płyty za pomocą lutowania rozpływowego. Proces montażu powierzchniowego rozpoczyna się na etapie projektowania, gdzie wybieranych jest wiele różnych komponentów, a płytka drukowana jest projektowana przy użyciu pakietów oprogramowania, takich jak Orcad lub Capstar.

• Przygotowanie i kontrola materiału

Przygotuj SMC i PCB, sprawdź, czy nie ma wad.Płytki drukowane zwykle mają płaskie, zwykle cynowo-ołowiowy, srebro, lub pozłacane nakładki lutownicze, bez dziur, zwane klocki.

• Przygotowanie szablonu

Stalowa siatka służy do stałej pozycji w druku pasty lutowniczej. Jest produkowany zgodnie z pozycją projektową podkładki na płytce drukowanej.

• Drukowanie pasty lutowniczej

Pierwszą maszyną instalowaną podczas produkcji jest drukarka pasty lutowniczej, który służy do nakładania pasty lutowniczej na odpowiedni pad lutowniczy na płytce drukowanej za pomocą szablonu i skrobaka. Jest to najczęściej stosowana metoda nakładania pasty lutowniczej, ale coraz popularniejsze staje się drukowanie natryskowe, szczególnie w działach podwykonawczych, gdzie nie jest wymagany szablon, a modyfikacja jest łatwiejsza do wykonania pasty lutowniczej, zwykle topnik i mieszanina cyny, używany do łączenia SMC i Pole lutownicze PCB. Nadaje się do płytek drukowanych i matryc za pomocą skrobaka przy wykrywaniu pasty lutowniczej pod kątem 45 °-60°.

• Kontrola pasty lutowniczej

Większość pras do pasty lutowniczej ma opcję automatycznego wykrywania, ale w zależności od wielkości PCB, ten proces może być czasochłonny, więc zwykle możesz wybrać osobną maszynę. Wewnętrzny system detekcji drukarki pasty lutowniczej WYKORZYSTUJE technologię 2D, podczas gdy dedykowany SP [maszyna WYKORZYSTUJE technologię 3D dla dokładniejszego wykrywania, w tym objętość pasty lutowniczej każdego padu;, nie tylko obszar drukowania.

• Lokalizacja komponentów

Po potwierdzeniu, że PCB ma odpowiednią liczbę aplikacji lutowniczych, przechodzi do kolejnej części procesu produkcyjnego, to jest, rozmieszczenie komponentów. Każdy element jest usuwany z opakowania za pomocą końcówki próżniowej lub zaciskowej, sprawdzone przez system wizualny, i umieszczony z dużą prędkością w zaprogramowanej pozycji.

• Kontrola pierwszej sztuki (ZROBIĆ)

Jednym z wielu wyzwań stojących przed producentami płytek PCB jest pierwszy montaż lub kontrola pierwszej części (ZROBIĆ) proces weryfikacji informacji o kliencie, co może być czasochłonne. Ten krok jest kluczowy, ponieważ wszelkie niewykryte błędy mogą prowadzić do znacznych poprawek.

• Lutowanie reflow

Po sprawdzeniu wszystkich pozycji komponentów, zespół PCB jest przenoszony do spawarki rozpływowej, gdzie, poprzez podgrzanie zespołu do odpowiedniej temperatury, wszystkie elektryczne połączenia spawalnicze są tworzone między komponentem a płytką drukowaną. Wydaje się, że jest to jedna z mniej skomplikowanych części procesu montażu, ale prawidłowy profil refluksu jest kluczem do zapewnienia akceptowalnych połączeń lutowniczych, które nie przegrzewają się i nie uszkadzają części lub zespołu.

• Czystość i kontrola

Wyczyść płytę po spawaniu i sprawdź, czy nie ma wad. Przerabiaj lub naprawiaj wady i przechowuj produkty. Typowy sprzęt związany z SMT obejmuje soczewkę powiększającą, stary mistrz (automatyczna kontrola optyczna), latający tester igieł, Urządzenie rentgenowskie i inne urządzenia do inspekcji optycznej, które można podłączyć do stanowiska maszyny, aby można było dostosować położenie komponentu, oraz maszyny SPI, które można podłączyć do drukarki, aby umożliwić dostosowanie szablonów wyrównania PCB.

Ostatnie słowa

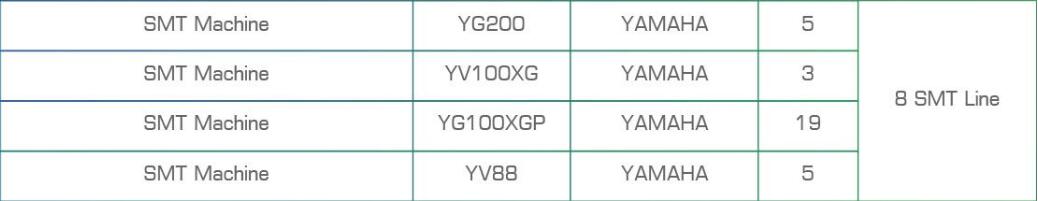

Jak widzieliśmy, Technologia montażu powierzchniowego zrewolucjonizowała projektowanie i produkcję elektroniki w ciągu ostatnich kilku dekad. Przejście od otworów przelotowych do SMT umożliwiło nieskończone innowacje w tworzeniu mniejszych, mocniejszy, i urządzenia bogate w funkcje. Chociaż zawiłości SMT mogą być skomplikowane dla osób, które dopiero zaczynają przygodę z tworzeniem sprzętu elektronicznego, współpracę z doświadczonym Firma zajmująca się montażem PCB podobnie jak technologia MOKO sprawia, że proces przebiega płynnie. Nasz zakład produkcyjny wyposażony jest w zaawansowane maszyna z technologią montażu powierzchniowego jak na poniższym obrazku. Dzięki naszej wiedzy specjalistycznej w zakresie gęstej produkcji SMT i niezawodnych kontroli jakości, pomagamy napędzać pomysły od prototypu po produkcję.