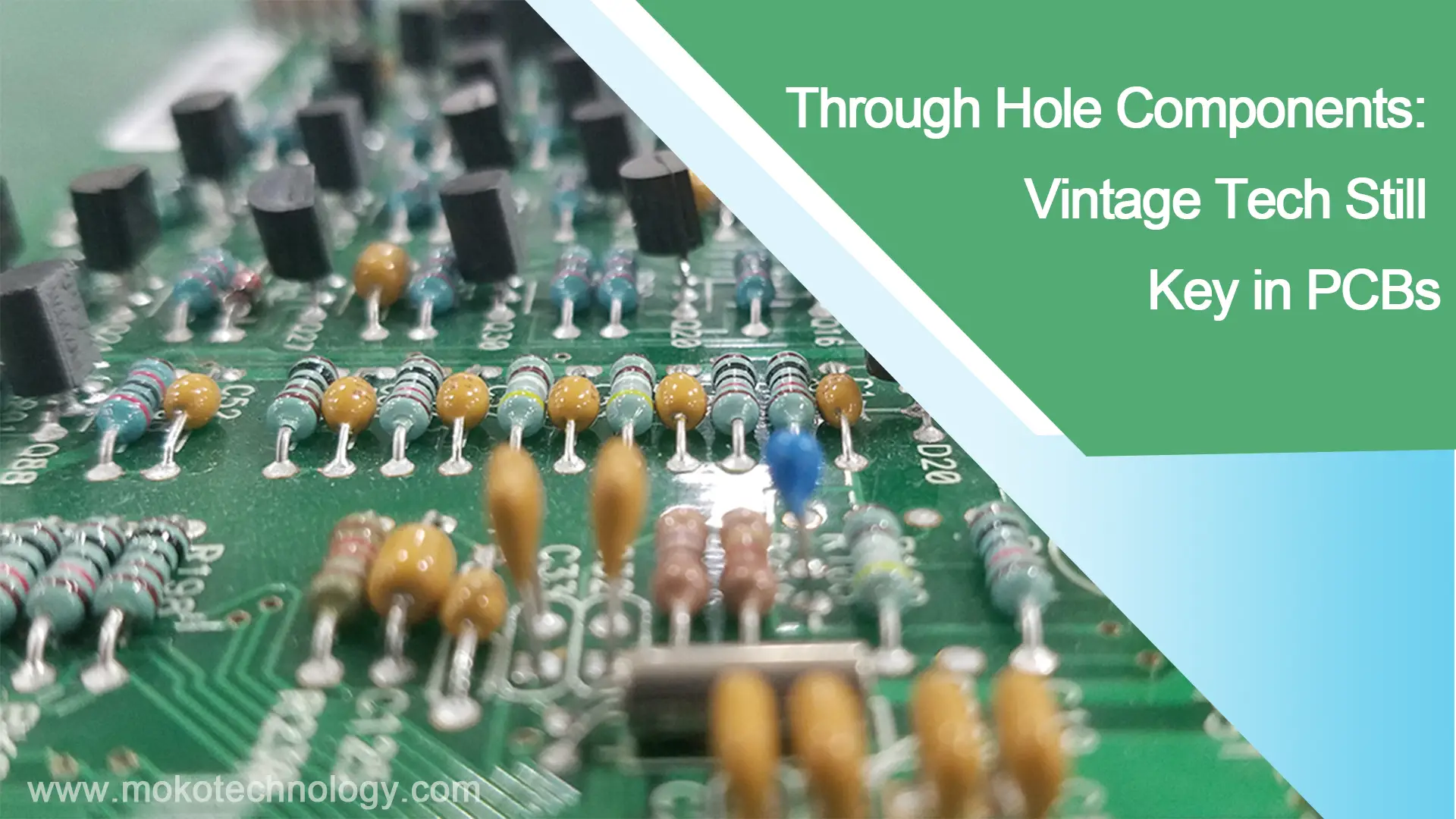

Компоненты сквозного монтажа — это электронные компоненты с выводами или клеммами, которые вставляются в отверстия, просверленные в Печатная плата и паяный для выполнения механических и электрических соединений.. В первые дни, THT (Технология сквозного отверстия) была основной технологией сборки печатных плат, но поскольку уровень интеграции сегодняшних схем продолжает расти, компоненты станут компактнее, и сегодняшние инженеры-электронщики склонны выбирать меньшие SMT (технология поверхностного монтажа) составные части. Но нельзя отрицать, что THT по-прежнему занимает важное место в индустрии печатных плат благодаря своим собственным преимуществам.. В этой статье, мы представим компоненты сквозного монтажа с различных аспектов и дадим некоторое представление о том, как выбирать между компонентами SMD и компонентами сквозного монтажа.. Давайте продолжим читать, чтобы узнать больше!

Типы компонентов сквозного отверстия

Компоненты осевого вывода

Компоненты с осевыми выводами имеют выводы, идущие от каждого конца детали параллельно ее оси.. Распространенными примерами являются:

- Резисторы: Резистор со сквозным отверстием обеспечивает сопротивление потоку электрического тока и имеет выводы на каждом конце., что позволяет легко вставлять их через отверстия на печатной плате.

- Конденсаторы: Конденсаторы с осевыми выводами накапливают и выделяют электрическую энергию.. Они также имеют выводы на каждом конце для монтажа через отверстие..

- Диоды: Диоды с осевыми выводами позволяют току течь в одном направлении., и у них обычно есть потенциальные клиенты с обоих концов.

Радиальные компоненты выводов

Детали с радиальными выводами имеют выводы, идущие перпендикулярно оси корпуса компонента.. Компоненты ниже часто имеют радиальные выводы.:

- Транзисторы: Транзисторы с радиальными выводами используются для усиления и переключения.. Они имеют выводы на одной стороне компонента для монтажа через отверстие..

- ИС (Интегральные схемы): Некоторые микросхемы поставляются в корпусах с радиальными выводами.. Они менее распространены, чем другие пакеты микросхем, но все еще используются в определенных приложениях..

DIP-микросхемы

Двойной линейный пакет (ОКУНАТЬ) интегральные схемы имеют штыревые выводы, выступающие с обеих длинных сторон прямоугольного пластикового корпуса.. DIP-микросхемы позволяют осуществлять пайку сквозных отверстий и макетирование..

Контакты и разъемы

- Булавки: Штыри со сквозными отверстиями можно использовать для различных целей., например, создание тестовых точек или обеспечение соединения между печатными платами или компонентами.

- Разъемы: Сквозные разъемы используются для установления электрических соединений между печатной платой и внешними устройствами.. Они бывают разных форм, включая разъемы D-sub, штыревые разъемы, и более.

Другие различные сквозные компоненты включают предохранители., индукторы с ферритовыми шариками, Прототипы печатных плат, собранные методом SMT, и ремонт компонентов будут более сложными, чем те, которые собраны на плате с помощью пайки через сквозное отверстие., потенциометры, и реле. Уникальная геометрическая форма выводов позволяет осуществлять пайку сквозных отверстий..

Прочтите наш другой блог, чтобы узнать обо всех типах компонентов печатных плат.: https://www.mokotechnology.com/Circuit-board-comComponents/

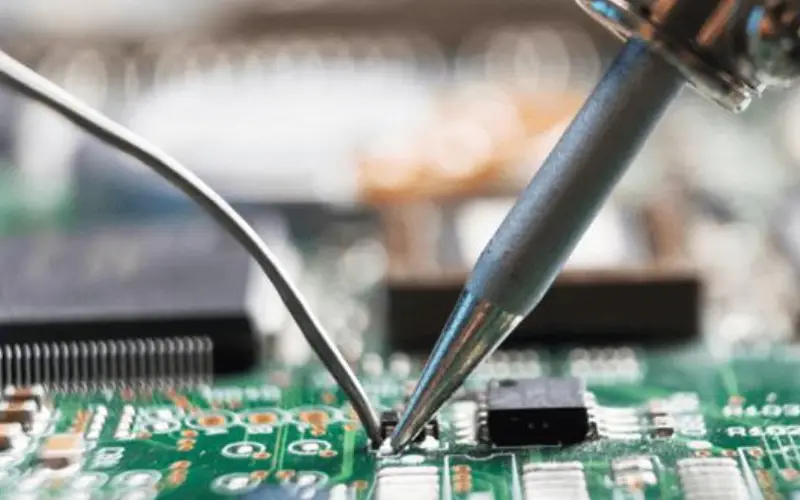

Как паять компоненты со сквозным отверстием?

- Подготовьте свое рабочее место

Чтобы подготовиться к пайке, первый, очистите детали, которые вы будете соединять. Использовать изопропиловый спирт смыть грязь и пыль с выводов и платы. Дайте всему высохнуть на воздухе или аккуратно протрите безворсовой тканью.. Эта быстрая очистка помогает припою лучше прилипать, и вы можете сделать твердый припой., прочные связи.

- Очистите жало паяльника

Перед пайкой обязательно очистите кончик утюга.. Разогреть это, затем осторожно протрите его губкой, смоченной водой.. Это удаляет любое окисление или мусор., позволяя утюгу эффективно передавать тепло для получения чистых припоев.

- Вставьте компонент

Вставьте выводы сквозного компонента в соответствующие отверстия на печатной плате..

- Согните выводы (если нужно)

Если компонент имеет длинные выводы, вы можете слегка согнуть их наружу на противоположной стороне платы, чтобы удерживать компонент на месте во время пайки..

- Нагрейте соединение

Поместите кончик утюга так, чтобы он одновременно касался вывода компонента и площадки печатной платы.. Убедитесь, что наконечник касается как электрода, так и площадка для печатной платы.

- Нанесите припой

Как только соединение нагреется (обычно внутри 2-3 секунды), прикоснитесь припоем к месту соединения. Припой должен плавно растекаться по соединению и покрывать как вывод, так и площадку.. Не наносите слишком много припоя; небольшой суммы обычно достаточно.

- Удалите припой и утюг

Как только припой течет, сначала отдерни провод, тогда утюг. Держите соединение неподвижным в течение нескольких секунд, пока припой не затвердеет и не схватится.. Это время охлаждения имеет решающее значение для создания прочного, прочное соединение между деталями. Не перемещайте компонент или плату до тех пор, пока припой не затвердеет, чтобы избежать образования “холодные суставы.”

- Осмотрите сустав

Визуально осмотрите паяное соединение, чтобы убедиться, что оно блестящее., гладкий, и равномерно распределены. Правильно паяное соединение должно иметь вогнутую поверхность., слегка приподнятый внешний вид.

- Обрежьте лишние лиды

Если нужно, используйте кусачки, чтобы обрезать лишние выводы компонентов заподлицо с печатной платой.. При обрезке лишних выводов, оставьте немного места между разрезом и паяным соединением. Подойдя слишком близко, вы рискуете повредить только что установленное соединение..

- Повторите процесс

Повторите шаги 3 к 9 для каждого сквозного компонента на вашей печатной плате.

- Очистите печатную плату (необязательный)

Когда вся пайка будет завершена, подумайте о том, чтобы привести в порядок доску. Используйте изопропиловый спирт и небольшую кисточку или ватную палочку, чтобы аккуратно удалить остатки флюса.. Это удаляет мусор и оставляет паяные соединения и печатную плату чистыми..

- Проверьте схему

Прежде чем закрыть устройство или включить его, дважды проверьте паяные соединения и убедитесь, что на них нет перемычек или замыканий..

Советы по использованию компонентов со сквозными отверстиями в конструкции печатной платы

Вот несколько советов по эффективному включению деталей со сквозными отверстиями в следующую компоновку платы.:

- Оцените, где имеют смысл использовать сквозные компоненты – Учитывайте такие факторы, как стоимость, время сборки, потребности в замене, и виброустойчивость. Сквозное отверстие может быть предпочтительным для разъемов., силовые устройства, или критические компоненты.

- Правильно определите размер отверстия – Следуйте инструкциям производителя по диаметру сверла.. Слишком маленький увеличивает сопротивление, слишком большой размер может повлиять на качество паяного соединения.. Помните, что подушечки больше, чем отверстия..

- Имейте в виду интервал – Оставьте достаточное расстояние между отверстиями и дорожками для трассировки.. Такие компоненты, как DIP-микросхемы, требуют более высокой плотности отверстий.. См. технические описания.

- Загон рынка в угол ради стабильности – По возможности размещайте детали со сквозными отверстиями вблизи углов и краев досок.. Это обеспечивает большую механическую стабильность..

- Упрощение пайки – Спроектируйте платы так, чтобы сквозные выводы были доступны только с одной стороны.. Это предотвращает “слежка” во время пайки.

- План обеспечения безопасности – Рассмотрите возможность добавления креплений для досок., кронштейны, или другие точки крепления, если сквозные детали большие или тяжелые..

- Защитить покрытие отверстий – Укажите металлизированные сквозные отверстия или кромочную обшивку. Не подвергайте воздействию необработанный ламинат, чтобы предотвратить окисление..

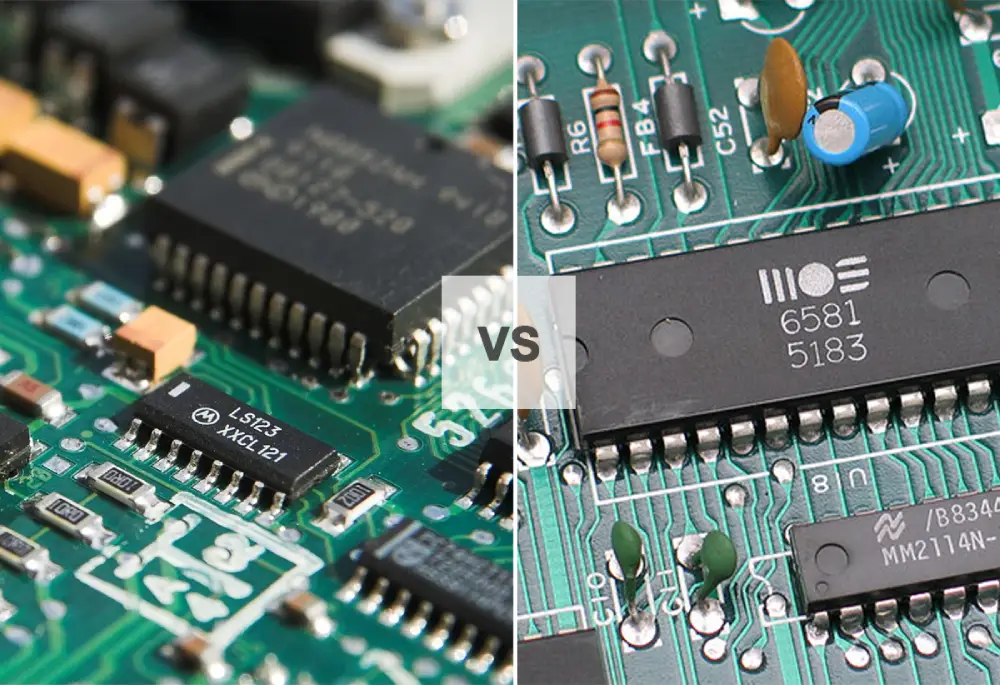

SMD VS компоненты со сквозным отверстием

Разница между компонентами SMD и сквозными отверстиями

SMD (устройство для поверхностного монтажа) компоненты имеют выводы, которые подключаются непосредственно к поверхности печатной платы, а не через отверстия. И хотя компоненты дырок отличаются от них:

- Разная упаковка

С деталями SMT, выводы припаиваются непосредственно к металлическим площадкам на поверхности платы. Никакие отверстия не нужны, исключение бурения. Контактные площадки определены в топологии печатной платы в соответствии с конфигурацией выводов компонента.. Подушки SMT обычно создаются с использованием процессов нанесения покрытия на панели или нанесения рисунка.. Детали со сквозными отверстиями требуют механического сверления отверстий во всей стопке слоев платы.. Выводы вставляются в отверстия и припаиваются.. Металлизированные сквозные отверстия (ПТХ) затем соедините площадки с обеих сторон через стенки отверстий. PTH обеспечивают доступ к пайке и проверке соединений с обеих сторон..

- Различные методы сборки

При монтаже SMT используются высокоскоростные захватывающие машины для точного позиционирования компонентов на площадках.. Детали обрабатываются небольшими вакуумными насадками и быстро распределяются по поверхности печатной платы.. Пайка оплавлением затем припаиваем все площадки одновременно. Весь процесс высокоавтоматизирован и отличается высокой эффективностью..

Установка компонентов через отверстие, в отличие, это последовательный процесс. Выводы должны быть ориентированы и вставлены в соответствующие отверстия.. Существуют автоматизированные машины для вставки, но они работают на более медленных скоростях, чем машины для захвата и размещения SMT.. Они также ограничены компонентами с постоянным расстоянием между выводами.. Детали со сквозными отверстиями неправильной формы часто требуют ручной установки операторами с использованием таких инструментов, как пинцет..

- Различные методы пайки

Пайка SMD осуществляется с использованием печей оплавления, которые равномерно нагревают всю печатную плату.. Плата проходит через зоны с контролируемой температурой, в результате чего все площадки и выводы одновременно поднимаются выше точки плавления припоя.. Паяльная паста между контактными площадками и выводами стекает вместе, затем остывает для затвердевания суставов. Параллельный процесс эффективен для производства SMT в больших объемах..

Пайка через отверстие традиционно выполняется пайка волной или ручная пайка. Волновая пайка пропускает платы через волну расплавленного припоя., позволяя жидкости проникать в каждое металлизированное сквозное отверстие. При ручной пайке используется утюг или паяльная станция для нагрева отдельных соединений для ввода выводов и капиллярного действия.. Оба работают последовательно при каждом соединении..

Преимущества СМД

Меньший размер – SMD компоненты занимают меньше места на плате.

Более высокая плотность компонентов – На той же площади можно разместить больше компонентов SMD..

Уменьшение бурения – Для выводов деталей SMD не нужно сверлить отверстия..

Автоматизированная сборка – SMD могут использовать более быструю сборку и пайку оплавлением..

Представление – Устранение подводящих проводов улучшает электрические характеристики.

Преимущества сквозного отверстия

Более простое прототипирование – Детали со сквозными отверстиями проще изготавливать на макетной плате и изготавливать на заказ. Сборка печатной платы.

Выдерживает вибрацию – Детали со сквозными отверстиями лучше выдерживают вибрацию и удары..

Визуальный осмотр – Сквозные паяные соединения легко проверяются с обеих сторон..

Легкая переделка – Снятие и замена деталей со сквозными отверстиями не вызывает затруднений..

Соображения при выборе типа компонента

Объем производства – SMD предпочтителен для крупносерийного производства..

Требования к пространству – SMD позволяет создавать меньшие и более компактные макеты..

Удобство обслуживания – Сквозное отверстие может потребоваться, если компоненты требуют замены..

Факторы окружающей среды – Сквозное отверстие выдерживает вибрацию, шок, и увлажняет лучше.

Оценка компромиссов, таких как размер, сборка, потребности в инспекциях, и условия эксплуатации помогают определить лучший тип компонента для конкретного применения..

Заключительные слова

Хотя детали со сквозными отверстиями могут показаться устаревшими, они продолжают выполнять жизненно важные функции в современных печатных платах.. Эта зрелая технология остается полезной благодаря своей простоте и надежности.. При правильном проектировании и сборке, детали со сквозными отверстиями можно эффективно комбинировать с более современными компонентами SMT.. Понимание плюсов, минусы, и передовой опыт является ключом к максимальному использованию технологии сквозного отверстия. С этим кратким описанием основ компонентов для сквозных отверстий, теперь вы лучше понимаете, как интегрировать их в конструкция печатной платы. Применение этих знаний может привести к более успешному использованию этих проверенных временем деталей в вашем следующем проекте..