表面実装技術とは?

表面実装技術 (SMT) エレクトロニクス製造業界で広く採用されている組立および生産方法です. 回路基板の表面に電子部品を実装する作業が含まれます。. これらのコンポーネントは直接取り付け用に特別に設計されています, 従来の組み立て方法のように配線を配線したり、穴に挿入したりする必要がありません。. SMT は自動生産技術を活用しています, といった リフローはんだ付け, コンポーネントをPCB表面に直接はんだ付けする. この効率的でコスト効率の高いアプローチは、家庭用電化製品の大量生産では主な選択肢となっています。.

SMT 対 SMD: 違いは何ですか?

2つの頭字語は、電子機器製造サービスで混同されることがよくあります. 論文で. それらは1文字だけ異なります, しかし実際には, SMTとSMDは別物です. SMTはプロセスです, SMDは表面実装デバイスの略語です, これは、表面実装技術のコンポーネントの1つです。. 表面実装デバイスにはチップなどのさまざまなタイプのパッケージが含まれます, SOP, SOJ, PLCC, LCCC, QFP, BGA, CSP, もっと.

SMDは基板に取り付けられる小さな部品です。 エレクトロニクス製造. それらは、より小さなものに対する市場の需要に応えて、以前のコンポーネントよりも小さくなるように設計されています, より速く、より安価な電子機器. 以前のコンポーネントは大きかっただけでなく、別のものが必要でした, 遅い申請プロセス. 以前のバージョンのコンポーネントでは、回路基板を介してワイヤが配線されていました。, SMDで使用されるピンは回路基板に溶接されています. これは、ボードスペースのより効率的な使用を意味します, 穴を開ける必要がないため、ボードの両側が利用可能なスペースになります。. SMD は効率的で正確な表面実装技術を使用するために作成されました.

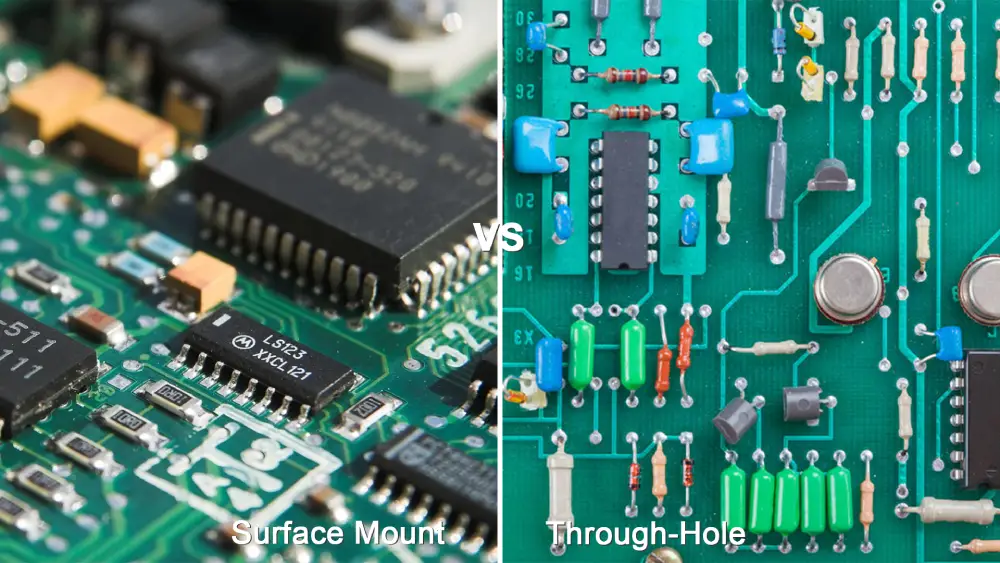

表面実装技術とスルーホール技術の比較

スルーホール技術 (THT) 長い間エレクトロニクス製造において欠かせないものでした, 堅牢で信頼性の高い接続で知られています. THTアセンブリ内, コンポーネントはプリント基板の穴に挿入されます, リード線はその後反対側にはんだ付けされます. この方法は何十年もの間標準となっています, 特に機械的な安定性と堅牢性が必要なコネクタやスイッチなどのコンポーネントに最適です。.

しかしながら, エレクトロニクス業界では、表面実装技術への大きな移行が見られます。 (SMT) 近年では. SMT は、コンポーネントを PCB の表面に直接貼り付ける最新の方法論を表します。, 穴の必要性がなくなり、よりコンパクトな PCB 寸法の作成が可能になります。. これらのテクニックには共通の目標がありますが、, 彼らはアプローチにおいて大きく異なります:

- 表面実装技術は、スルーホール実装の一般的なスペースの問題を解決するのに大いに役立ちました.

- 表面実装技術では、古いものと比較してピン数が大幅に増加しています。.

- 表面実装技術, コンポーネントはリードレスで、ボード表面に直接取り付けられています. スルーホール内, エレメントには、スルーホールを介して配線ボードに接続されたリードがあります.

- 表面実装技術の表面のパッドは、印刷された配線板の層の接続には使用されません.

- スルーホール技術のコンポーネントはより大きく、単位面積あたりのコンポーネント密度が低くなります。. 表面実装技術で達成できる充填密度は非常に高く、必要なときに部品を両側に取り付けることができます。.

- 表面実装技術により、スルーホールでは不可能と思われるアプリケーションが可能になりました.

- 表面実装技術は大量生産に適しており、ユニットの組み立てコストを削減できます, これはスルーホール技術では不可能です.

- 表面実装技術を使用, サイズが小さいため、より高い回路速度を簡単に取得できます。. 表面実装技術は、非常に小さなサイズで高性能回路を作成するのを支援しながら、主要なマーケティング要件の1つを満たします.

表面実装テクノロジーの特長 оnPCB

今日, SMT技術を採用していない電子機器に出会うことはほとんどありません. スマートフォンやタブレットなどの消費者向けガジェットの驚くべき小型化とパフォーマンスの向上を可能にしました。. 携帯電話だけではありませんが、, SMT コンポーネントは、ほぼすべての業界で高度な機能を実現しています。. 自動車メーカーは、システムを監視し、リアルタイムのパフォーマンス フィードバックを提供するために、ボンネットの下にある頑丈な SMT コンポーネントに依存しています。. 航空宇宙エンジニアは、軽量の SMT デバイスを使用して飛行システムの計装を行い、極端な条件下でも信頼性を維持します。. 医療機器メーカーは SMT を利用して救命用の携帯型および埋め込み型機器を構築しています.

さらに, SMT は LED 照明の革新に貢献してきました. このテクノロジーにより、カスタマイズ可能な電球アレイや埋め込み照明ストリップなど、効率的で多用途な照明ソリューションの作成が可能になりました。. SMT 対応 LED 照明ソリューションの革新には、エネルギー効率を大幅に向上させる可能性があります.

SMT は精密な自動組立を高度な機械に依存していますが、, 多用途の製造プロセスであることが証明されています. エレクトロニクスの高性能化とコンパクト化が進むにつれ、, 表面実装技術は今後も不可欠であると予想されます – セクター全体でイノベーションを推進する.

SMTの長所と短所

業界では. スルーホール技術の工法に大きく取って代わった, あれは, 穴にワイヤコンポーネントを備えた回路基板.

利点

•• 小型化

表面実装技術における電子部品の幾何学的サイズと体積は、貫通穴補間部品よりもはるかに小さいです。. 一般的に, スルーホール補間成分を60%〜70%削減できます, また、一部のコンポーネントは、サイズとボリュームを次のように縮小することもできます。 90%. その間, コンポーネントの重量を減らすことができます 60-90%.

•• 高い信号伝送速度

表面実装技術により、コンパクトな構造だけでなく、高い安全密度で部品を組み立てました. PCBを両面に貼り付ける場合, アセンブリ密度が到達する可能性があります 5-5-20 平方センチメートルあたりのはんだ接合. SMT PCBは、短絡とわずかな遅延により、高速信号伝送を実現できます。. その間, SMTで組み立てられたPCBは、振動や衝撃に対してより耐性があります. 電子機器の超高速動作を実現することは非常に重要です。.

•• 高周波効果

要素にリードがないか、リードが短いため. 回路の分配パラメータが減少し、RF干渉が減少します.

•• 表面実装技術は自動生産に有益です, 歩留まりと生産効率を向上させる

標準化, シリアル化, チップコンポーネントの溶接条件の一貫性により、表面実装技術を高度に自動化できます. 溶接中の部品の故障が大幅に減少し、信頼性が向上します.

•• 材料費の削減

ほとんどのSMTコンポーネントは、生産設備の効率が向上し、梱包材の消費量が削減されるため、同じタイプおよび機能のTHTコンポーネントよりも梱包コストが低くなります。. したがって, SMT コンポーネントの販売価格は、SMT コンポーネントの販売価格よりも低くなります。 THT コンポーネント.

•生産プロセスを簡素化し、生産コストを削減します.

に取り付けた場合、 PCBボード, 曲げる必要はありません, コンポーネントのリード線を成形または短縮します, プロセス全体を短縮し、生産効率を向上させます. 同じ機能回路の処理コストは、スルーホール補間の処理コストよりも低くなります。, これは一般的に総生産コストを 30%-50%.

短所

•• 小さなスペースは修理をより困難にする可能性があります.

•• はんだ接合部がポッティングプロセスで使用される化合物に耐えることを保証するものではありません. サーマルサイクリングを実行すると、接続が切断される場合と切断されない場合があります.

•• はんだは高温で溶けるため、大量の熱を発生したり、高負荷に耐えたりするコンポーネントは、表面に取り付けないでください。.

•• 機械的ストレスによりはんだも弱くなる. これは、ユーザーと直接対話するコンポーネントは、穴を通して取り付けられた物理的なバインディングを使用して配線する必要があることを意味します.

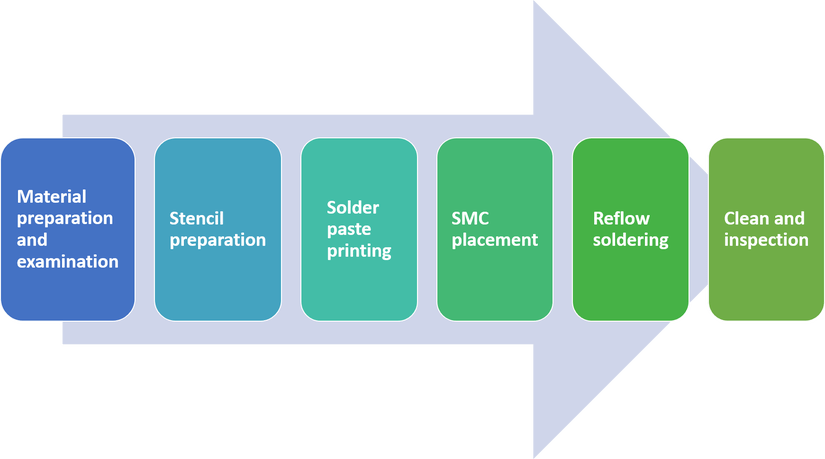

SMT プロセスの一般的な手順

表面実装技術は、PCBの表面に電子部品を取り付ける方法です。. リフローはんだ付けにより、表面実装アセンブリをプレートに溶接します。. 表面実装の組み立てプロセスは、設計段階から始まります, 多くの異なるコンポーネントが選択され、PCBはOrcadやCapstarなどのソフトウェアパッケージを使用して設計されています.

•• 材料の準備と検査

SMCとPCBを準備する, 欠陥をチェックします。PCBは通常フラットです, 通常はスズ鉛, 銀, または金メッキろう付けパッド, 穴なし, パッドと呼ばれる.

•• テンプレートの準備

スチールメッシュは、はんだペースト印刷の固定位置に使用されます. PCB上のパッドの設計位置に従って製造されます.

•• はんだペースト印刷

製造時に最初に設置される機械は、はんだペーストプリンターです。, これは、テンプレートとスクレーパーを使用して、PCB上の適切なはんだパッドにはんだペーストを塗布するように設計されています. これははんだペーストを塗布するための最も広く使用されている方法ですが、スプレー印刷はますます人気が高まっています, 特に下請け部門では、テンプレートが不要で、はんだペーストの作成が簡単です。, 通常、フラックスとスズの混合物, SMCとの接続に使用されます PCB はんだパッド. PCBに適しており、45°〜60°の角度のはんだペースト検出でスクレーパーを使用してダイを検出します.

•• はんだペースト検査

ほとんどのはんだペーストプレスには、自動検出を含めるオプションがあります, ただし、PCBのサイズによって異なります, このプロセスには時間がかかる場合があります, したがって、通常は別のマシンを選択できます. はんだペーストプリンターの内部検出システムUSES2Dテクノロジー, 専用SP [マシンは、より完全な検出のために3Dテクノロジーを使用します, 各パッドのはんだペースト量を含む, 印刷領域だけでなく.

•• コンポーネントの場所

PCBに正しいはんだ塗布数があることが確認されたら, 製造プロセスの次の部分に移動します, あれは, コンポーネントの配置. 各コンポーネントは、真空またはクランプノズルを使用してパッケージから取り出されます, 視覚系によるチェック, プログラムされた位置に高速で配置されます.

•• 最初のピースの検査 (行う)

PCB メーカーが直面する多くの課題の 1 つは、最初の組み立てまたは最初の部品検査です。 (行う) 顧客情報の確認手続き, これには時間がかかる可能性があります. 検出されないエラーは大幅なやり直しにつながる可能性があるため、このステップは非常に重要です。.

•• リフローはんだ付け

すべてのコンポーネントの位置が確認されたら, PCBアセンブリはリフロー溶接機に転送されます。, アセンブリを十分な温度に加熱することによって, すべての電気溶接接続は、コンポーネントとPCBの間に形成されます. これは、組み立てプロセスのそれほど複雑でない部分の1つと思われます, ただし、正しい還流プロファイルは、部品やアセンブリを過熱して損傷させない許容可能なはんだ接合を確保するための鍵です。.

•• 清掃と検査

溶接後にボードを清掃し、欠陥がないか確認します. 欠陥を手直しまたは修理し、製品を保管する. 一般的なSMT関連機器には拡大鏡が含まれます, オールドマスター (自動光学検査), フライングニードルテスター, 部品位置を調整できるように機械位置に接続できるX線装置およびその他の光学検査機、およびPCB位置合わせテンプレートを調整できるようにプリンターに接続できるSPI装置.

最後の言葉

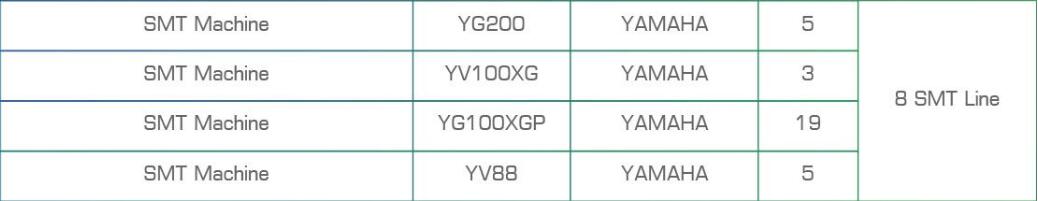

私たちが見たとおり, 表面実装技術は過去数十年にわたってエレクトロニクスの設計と製造に革命をもたらしました. スルーホールから SMT への移行により、より小型の製品を製造する際の終わりのない革新が可能になりました。, より強力な, 機能豊富なデバイス. SMT の複雑さは、エレクトロニクス ハードウェア開発の初心者にとって複雑になる可能性がありますが、, 経験豊富な人材と提携する プリント基板組立会社 MOKOテクノロジーのようにプロセスをスムーズにします. 当社の製造工場には高度な設備が装備されています 表面実装技術機械 以下の写真のように. 高密度SMT製造の専門知識と信頼性の高い品質管理を活用, プロトタイプから生産までアイデアの推進を支援します.