到那個時刻 電子製造, 常使用縮寫 SMD 和 SMT. 在表面上, 他們看起來幾乎一模一樣 – 表面貼裝設備僅用一個字母分隔 (貼片) 來自表面貼裝技術 (貼片機). 然而, 在實踐中, SMD 和 SMT 指的是生產過程中截然不同的方面. SMT 是指將電子元件有效安裝到電路板上的創新技術. 這些現代組裝方法允許更小的, 快點, 以及更精簡的生產. 另一方面, SMD 是安裝在電路板上的實際單一零件和組件. 這些表面貼裝元件根據所使用的特定 SMT 製程安裝到電路上. 關鍵區別在於SMT描述了整個過程, 而SMD描述的是實體設備. 這甚至可能嗎, 我們將詳細介紹它們中的每一個, 並強調這兩個術語之間的差異. 我們先從它的意義開始.

什麼是SMD?

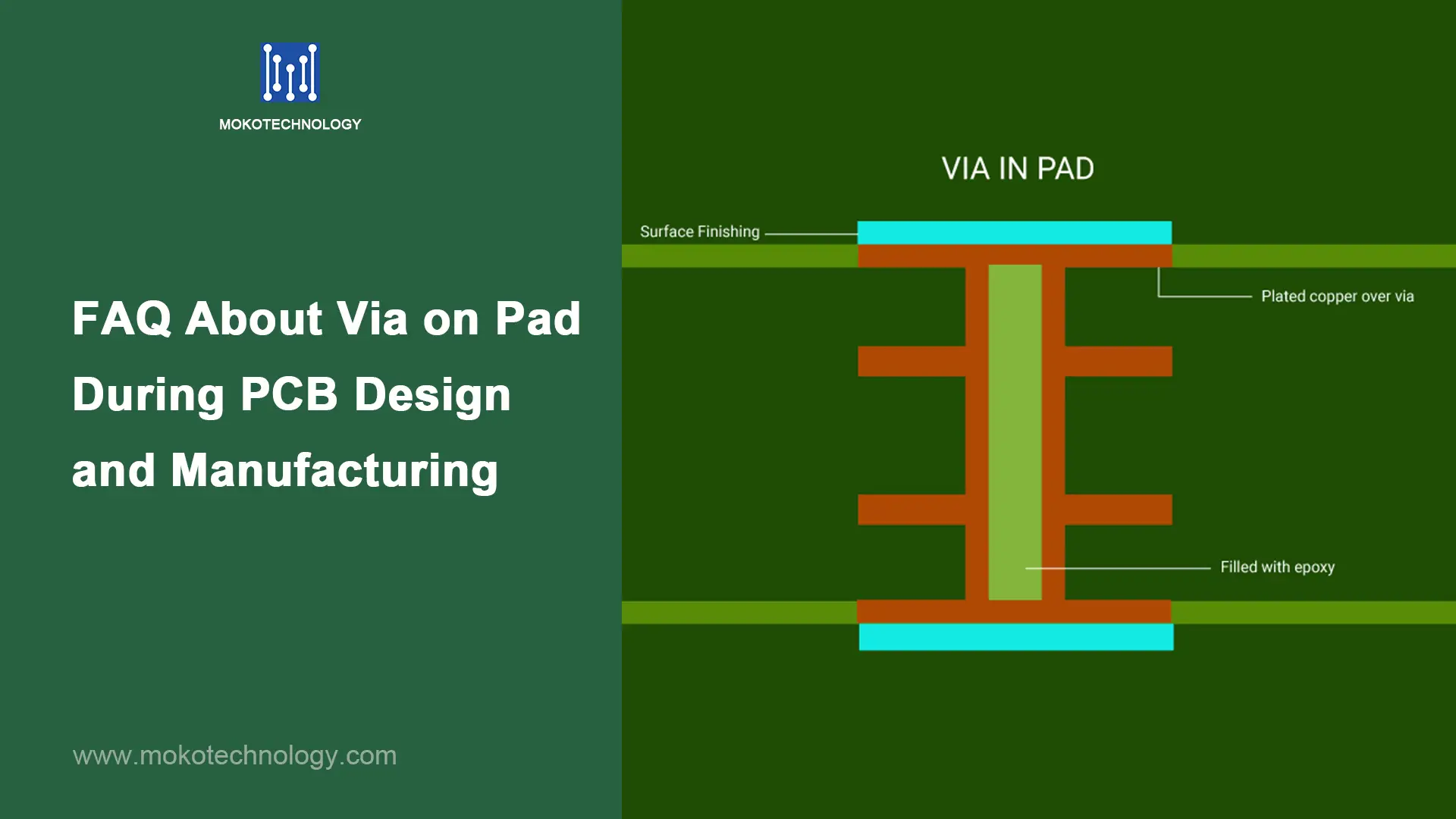

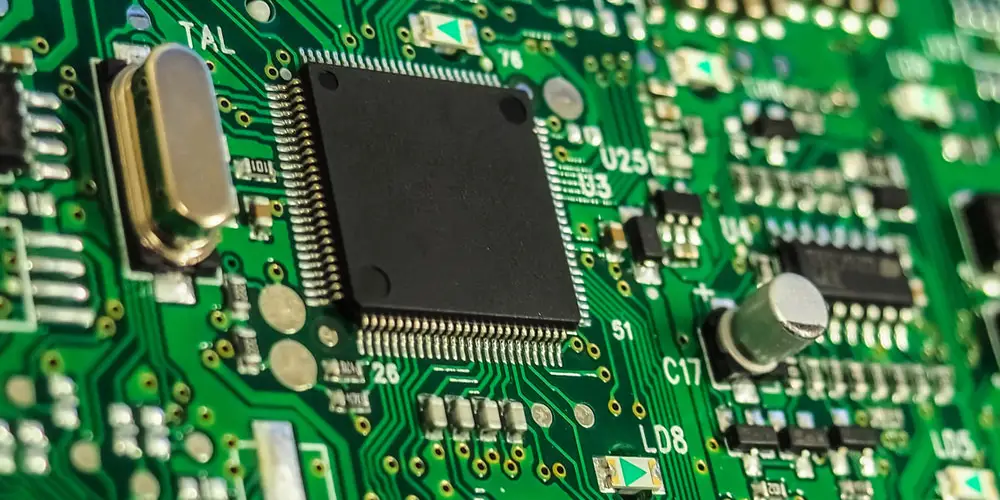

貼片, 或表面貼裝設備, 代表一種電子元件,設計用於直接焊接到印刷電路板表面的頂層,而不是使用老式的通孔連接. 這項創新使更小的組件仍能提供完整的功能. 透過將更多電路安裝到緊湊的板上,無需鑽孔, SMD 可實現更快且更具成本效益 印刷電路板生產. 此外, 熔融焊料的表面張力可以自動修正SMD貼裝中的小錯誤. 這些設備還可以減少不必要的射頻幹擾並促進高頻性能. 憑藉其微型尺寸, 缺乏線索, 以及 PCB 表面安裝的適用性, 與需要鑽孔安裝孔的替代方案相比,SMD 成本更低.

SMD元件的類型

以下是 SMD 電子元件的一些主要類型:

電阻器 – 用於限製或控制電路中的電流. 常見的SMD電阻類型有片式, 金屬膜, 和厚膜.

電容器 – 在電路中儲存電荷並調節電壓. 流行的 SMD 帽包括陶瓷帽, 鉭, 和電解.

電感器 – 用於在磁場中儲存能量的線圈. SMD 電感器包括線繞, 多層陶瓷片, 和鐵氧體磁珠類型.

晶體管 – 放大或切換電子訊號和功率的半導體. 常見的SMD電晶體是MOSFET, BJT, 和 IGBT.

二極管 – 它們使電流能夠沿著單一方向通過. SMD 二極體包括齊納二極體, 肖特基, 和發光品種.

集成電路 – 執行專用功能的預製電路. 類型包括微處理器, 放大器, 監管者, 和 GPU.

石英晶體 – 產生數位電路中定時的精確頻率. SMD 晶體有各種形狀和尺寸.

發光二極管 – 產生照明的發光二極體. 提供低功率指示器類型或高功率照明陣列.

連接器 – 允許可拆卸的電氣連接. 範例有 USB, HDMI, 和闆對板連接器.

進一步閱讀- 電路板元件: 綜合指南

SMD 的主要特性

空間效率: SMD 元件結構緊湊,可在 PCB 上更緊密地放置在一起, 允許更高的元件密度和更小的 PCB 尺寸.

輕的: SMD元件一般都很輕, 使它們適用於便攜式和小型設備.

低調: SMD 電子元件的設計高度較低, 允許它們放置在靠近 PCB 表面的位置. 這對於關注組件高度的纖薄設備至關重要.

改善電氣性能: SMD 元件的引線長度較短,寄生電容和電感較低. 這會增強高頻性能和訊號完整性.

自動化組裝: SMD 元件可以使用貼片機安裝在 PCB 上, 允許自動化和高速組裝過程. 這提高了效率並降低了製造成本.

多功能性: SMD 元件有多種形狀, 尺寸和類型. 與老式通孔元件的有限選擇相比,這種多樣化的選擇可以實現極其靈活的電路設計.

什麼是SMT?

貼片機, 表面貼裝技術的縮寫, 印刷電路板上組件的組織方式發生了重大轉變. 這種新方法現已廣泛應用於整個PCBA產業. 1970年代, 電子業的公司嚴重依賴 通孔組裝 用於安裝和焊接組件. 他們將零件的引線放置在鑽孔中 裸露PCB 並透過焊接將它們永久固定. 然而, 技術人員意識到通孔組裝有局限性, 和表面貼裝組件提供了改進的替代方案.

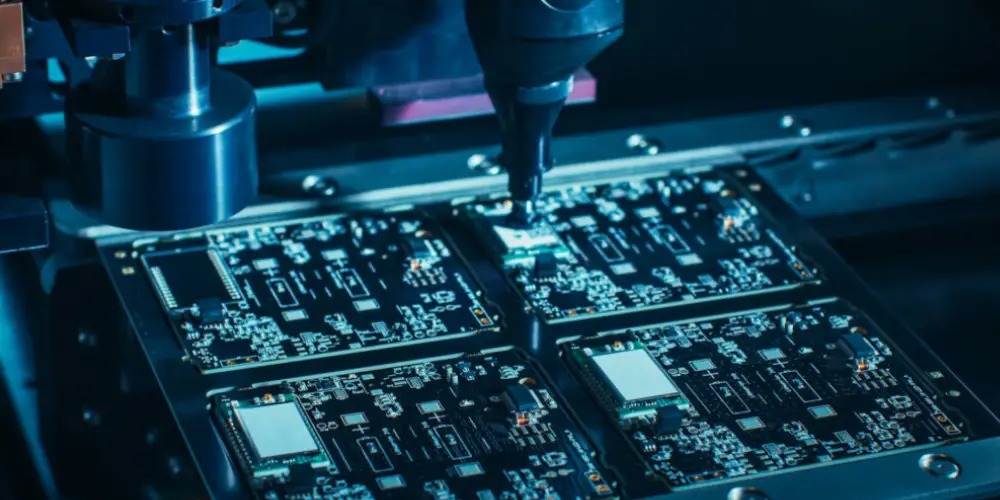

與通孔組裝不同, SMT PCB組裝 涉及將組件直接焊接到裸露的 PCB 上,無需使用引線. 透過消除鑽孔, SMT 可實現更快且更具成本效益的 PCB 組裝. 適用於更新週期較快的消費性電子產品, 製造商需要自動化組裝來進行大量生產. SMT有效率地滿足了這項需求. 而不是將引線插入孔中, 貼片機 可以快速放置微小的, PCB 上的無引線零件. 以其速度, 可擴展性和品質, SMT推動PCB組裝進入精實時代, 靈活且獲利的電子製造.

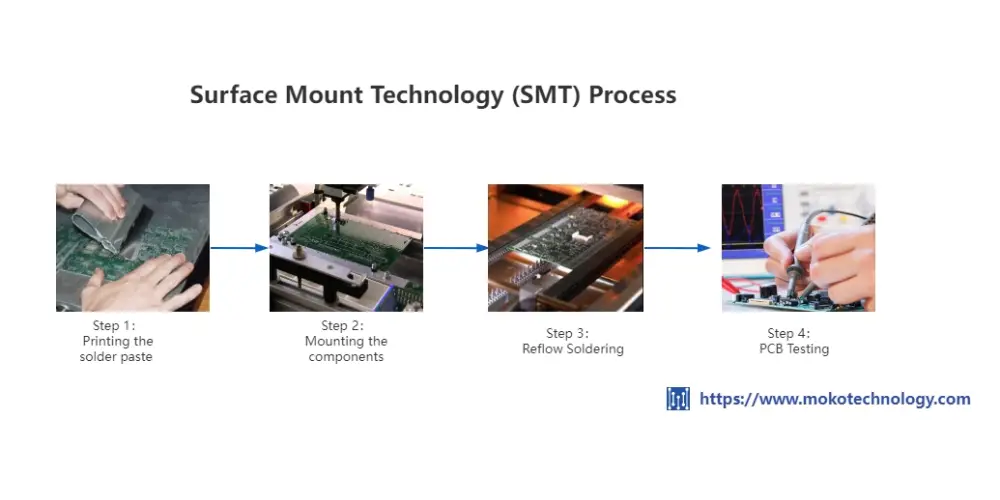

表面貼裝技術 (貼片機) 過程

表面貼裝技術組裝過程涉及四個關鍵步驟:

印刷 – SMT 機器在 PCB 上對齊模板,並使用刮刀將焊膏透過模板的孔塗抹到 PCB 的焊盤上.

安裝 – 取放機可將微型 SMD 元件精確定位在 PCB 上, 使用焊膏暫時黏合它們.

回流焊 – 這涉及將焊膏加熱至半液態, 需要完全熔化和凝固,以確保堅固耐用的焊接連接. 回流焊, 具有精確的溫度控制和均勻的熱量分佈, 通常用於表面貼裝組裝,以可靠地焊接 BGA 和 QFN 等精密元件.

測試和檢驗 – 組裝後, 製造商進行各種檢查以驗證焊接質量, 檢查是否正確對齊, 焊橋, 短褲, 和更多. 此過程包含手動審查的組合, AOI, 以及其他各種方法.

SMT組裝的優點

更高的元件密度: SMT技術可以將元件放置在電路板的兩面, 最大限度地利用可用空間並允許更高的組件密度.

提高速度和效率: 自動化 SMT PCB 組裝可實現快速且有效率的生產流程, 得益於其高水平的自動化. 現代貼片機每小時可貼裝數千個元件, 顯著加快組裝過程.

成本效益: 雖然 SMT PCB 組裝的初始設置成本可能很高, 高速, 較小部件的自動化生產和材料成本的降低通常可以節省整體成本, 特別是大批量生產.

設計靈活性: 表面貼裝組件提供更大的設計彈性, 讓工程師創造創新且複雜的電路設計, 這可能是不可能或不切實際的 通孔元件.

SMT和SMD有什麼差別?

- SMT尋求高效自動化生產

表面貼裝技術旨在實現安裝的自動化和精確性,以實現大批量生產, 低成本製造. SMT 專注於簡化和優化組裝流程本身.

- SMD 支援小型化元件設計

相比之下, 表面貼裝裝置是專為緊湊尺寸和無縫整合而設計的電子元件. SMD 的主要目標是縮小組件尺寸,將更多功能整合到微型產品中.

- SMT支援SMD組裝

而SMD指的是單一零件, SMT代表整個組裝過程. SMT技術有利於快速, 使用SMD元件進行高品質生產. 然而, SMT不適合通孔零件.

- SMD 提供靈活的焊接選項

與SMT不同, SMD 本身為在電路板上安裝元件提供了更廣泛的焊接選擇. SMD 可以透過多種方式焊接, 不僅僅是使用SMT方法.

貼片和貼片: 現代電子產品的強大組合

雖然 SMT 和 SMD 指的是不同的概念, 他們攜手合作,實現最先進的電子製造. 回頭看, 通孔DIP元件的衰落部分歸因於手工焊接的局限性. 這刺激了自動貼片機的興起. 雖然手動焊接曾經足以滿足基本的 SMD 組裝, 貼片機使這種方法過時. SMT和SMD的融合帶來了幾個好處:

- SMT 優化大批量 SMD 組裝

自動化生產模式旨在最大限度降低PCB組裝成本. SMD 在這裡提供了一種經濟高效的解決方案. SMT 系統可在最短的時間內將數千個微型 SMD 快速放置在電路板上.

- SMD 最大限度地提高電路板容量

SMD 的緊湊尺寸允許在板上封裝更多電路. SMT 透過密集安裝 SMD 來利用這一優勢.

- SMD 增強製程可靠性

SMD 以無鉛焊接. 這有助於 PCBA 公司減少組裝故障並提高整體 SMT 製程的穩健性.

最後的想法

表面貼裝技術和表面貼裝元件的強大結合改變了電子製造領域. 一起, 他們引發了印刷電路板組裝的革命. SMT 提供自動化精度,可以用微型 SMD 元件快速填充複雜的電路板. 簡化流程和最小化零件的結合產生了封裝在令人印象深刻的緊湊產品中的高性能電子產品. 隨著消費者越來越渴望閃電般的速度, 在旅途中, 發電站設備, SMT 和 SMD 仍將是推動進步的關鍵. 透過 SMT 的組裝效率和 SMD 的元件進步, 製造更小的潛力, 越來越聰明的電子產品似乎無限.