Wenn es darum geht Diese Zeichen und Muster sind dank des tiefen Eindringens des Lasers beim Schnitzprozess nicht leicht zu tragen, Häufig werden die Abkürzungen SMD und SMT verwendet. An der Oberfläche, sie sehen fast identisch aus – Nur ein Buchstabe trennt oberflächenmontierte Geräte (SMD) von Surface Mount Technologies (SMT). jedoch, in der Praxis, SMDs und SMT beziehen sich auf ganz unterschiedliche Aspekte des Produktionsprozesses. Unter SMT versteht man innovative Techniken zur effizienten Montage elektronischer Komponenten auf Leiterplatten. Diese modernen Montagemethoden ermöglichen kleinere, Schneller, und eine effizientere Produktion. Auf der anderen Seite, SMDs sind die eigentlichen Einzelteile und Komponenten, die auf den Platinen montiert werden. Diese oberflächenmontierbaren Geräte werden entsprechend dem spezifischen verwendeten SMT-Prozess auf Schaltkreisen montiert. Der wesentliche Unterschied besteht darin, dass SMT den Gesamtprozess beschreibt, während SMD das physische Gerät beschreibt. In diesem Blog, Wir werden jeden von ihnen im Detail vorstellen, und heben Sie die Unterschiede zwischen den beiden Begriffen hervor. Beginnen wir mit seiner Bedeutung.

Was ist SMD??

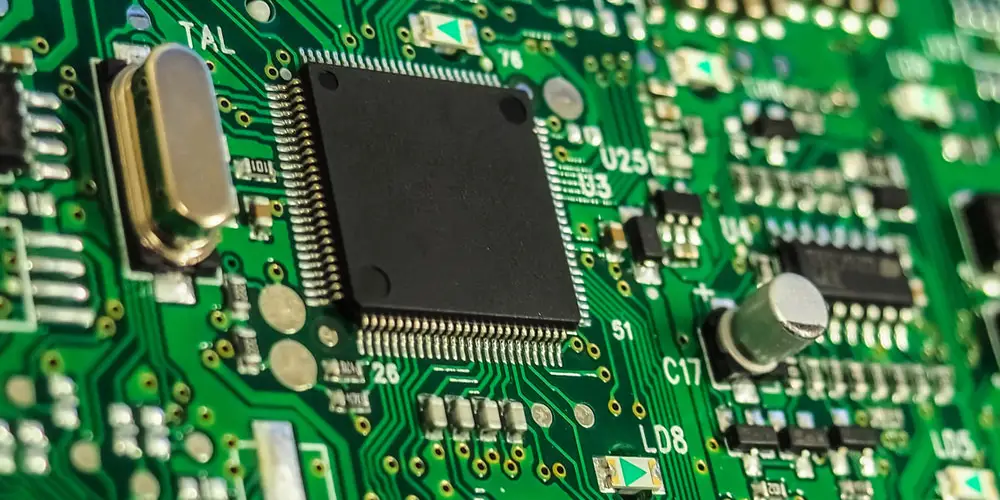

SMD, oder oberflächenmontiertes Gerät, stellt eine Art elektronisches Bauteil dar, das für das direkte Auflöten auf die oberste Schicht der Oberfläche einer Leiterplatte entwickelt wurde, anstatt die altmodische Durchsteckmontage zu verwenden. Diese Innovation ermöglicht kleinere Komponenten, die dennoch die volle Funktionalität bieten. Indem Sie mehr Schaltkreise auf einer kompakten Platine unterbringen, ohne Löcher bohren zu müssen, SMDs ermöglichen schnelleres und kostengünstigeres Arbeiten Leiterplattenherstellung. zusätzlich, Durch die Oberflächenspannung von geschmolzenem Lot können kleine Fehler bei der SMD-Platzierung automatisch korrigiert werden. Diese Geräte reduzieren außerdem unerwünschte HF-Interferenzen und erleichtern die Hochfrequenzleistung. Mit ihrer Miniaturgröße, Mangel an Leads, und Eignung für die Oberflächenmontage auf Leiterplatten, SMDs senken die Kosten im Vergleich zu Alternativen, die gebohrte Installationslöcher erfordern.

Arten von SMD-Komponenten

Nachfolgend sind einige der wichtigsten Arten von SMD-Elektronikkomponenten aufgeführt:

Widerstände – Wird verwendet, um den elektrischen Strom in einem Stromkreis zu begrenzen oder zu steuern. Übliche SMD-Widerstandstypen sind Chip-Widerstände, Metallfolie, und dicker Film.

Kondensatoren – Speichern Sie elektrische Ladung und regulieren Sie die Spannung in Schaltkreisen. Zu den beliebten SMD-Kappen gehört Keramik, Tantal, und elektrolytisch.

Induktivitäten – Spulen zur Energiespeicherung in Magnetfeldern. SMD-Induktivitäten umfassen drahtgewickelte Induktivitäten, mehrschichtiger Keramikchip, und Ferritperlentypen.

Transistoren – Halbleiter, die elektronische Signale und Energie verstärken oder schalten. Gängige SMD-Transistoren sind MOSFETs, BJTs, und IGBTs.

Dioden – Sie ermöglichen den Durchgang von elektrischem Strom in einer einzigen Richtung. SMD-Dioden enthalten Zener, Schottky, und lichtemittierende Sorten.

Integrierte Schaltkreise – Vorgefertigte Schaltkreise, die bestimmte Funktionen ausführen. Zu den Typen gehören Mikroprozessoren, Verstärker, Aufsichtsbehörden, und GPUs.

Quarzkristalle – Erzeugen Sie präzise Frequenzen für das Timing in digitalen Schaltkreisen. SMD-Kristalle gibt es in verschiedenen Formen und Größen.

LEDs – Leuchtdioden, die Beleuchtung erzeugen. Erhältlich als Anzeigetypen mit geringem Stromverbrauch oder als leistungsstarke Beleuchtungsarrays.

Anschlüsse – Ermöglichen Sie lösbare elektrische Verbindungen. Beispiele sind USB, HDMI, und Board-to-Board-Steckverbinder.

Weiterführende Literatur- Leiterplattenkomponenten: Ein umfassender Leitfaden

Hauptmerkmale von SMD

Raumeffizienz: SMD-Bauteile sind kompakt und können näher beieinander auf der Leiterplatte platziert werden, Dies ermöglicht eine höhere Komponentendichte und kleinere Leiterplattengrößen.

Leicht: SMD-Bauteile sind im Allgemeinen leicht, Dadurch eignen sie sich für tragbare und miniaturisierte Geräte.

Unteres Profil: SMD-Elektronikkomponenten sind mit einer reduzierten Höhe ausgelegt, Dadurch können sie in unmittelbarer Nähe der Oberfläche der Leiterplatte positioniert werden. Dies ist bei schlanken Geräten von entscheidender Bedeutung, bei denen die Komponentenhöhe eine Rolle spielt.

Verbesserte elektrische Leistung: SMD-Komponenten haben kürzere Leitungslängen und eine geringere parasitäre Kapazität und Induktivität. Dies führt zu einer verbesserten Hochfrequenzleistung und Signalintegrität.

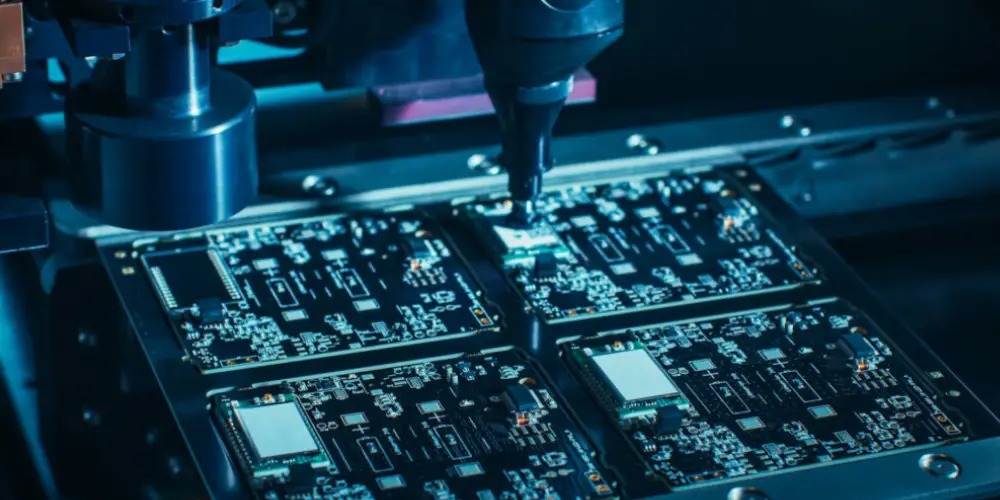

Automatisierte Montage: Mit Bestückungsautomaten können SMD-Bauteile auf Leiterplatten montiert werden, Dies ermöglicht automatisierte und schnelle Montageprozesse. Dies steigert die Effizienz und senkt die Herstellungskosten.

Vielseitigkeit: SMD-Komponenten gibt es in den unterschiedlichsten Formen, Größen und Typen. Diese vielfältige Auswahl ermöglicht ein unglaublich flexibles Schaltungsdesign im Vergleich zu den begrenzten Möglichkeiten altmodischer Durchgangslochteile.

Was ist SMT??

SMT, ein Akronym für Surface Mount Technology, brachte einen bedeutenden Wandel in der Art und Weise mit sich, wie Komponenten auf Leiterplatten angeordnet sind. Diese neue Methode wird mittlerweile in der gesamten PCBA-Industrie weit verbreitet eingesetzt. In den 1970er Jahren, Unternehmen der Elektronikindustrie waren stark davon abhängig Durchgangslochmontage zum Montieren und Löten von Bauteilen. Sie platzierten die Anschlüsse der Teile in Bohrlöchern blanke Leiterplatten und durch Löten dauerhaft befestigt. jedoch, Technologen erkannten, dass die Durchsteckmontage ihre Grenzen hatte, und die oberflächenmontierte Montage bot eine verbesserte Alternative.

Anders als bei der Durchsteckmontage, SMT-Leiterplattenbestückung Dabei werden Komponenten ohne Verwendung von Leitungen direkt auf die blanke Leiterplatte gelötet. Durch den Wegfall von Bohrlöchern, SMT ermöglicht eine schnellere und kostengünstigere Leiterplattenbestückung. Für Unterhaltungselektronik mit schnellen Update-Zyklen, Hersteller benötigten eine automatisierte Montage für die Massenproduktion. SMT hat diese Anforderung effizient erfüllt. Anstatt Leitungen in Löcher einzuführen, SMT-Maschinen kann schnell kleine platzieren, bleifreie Teile auf Leiterplatten. Mit seiner Geschwindigkeit, Skalierbarkeit und Qualität, SMT katapultierte die Leiterplattenbestückung in die Lean-Ära, flexible und profitable Elektronikfertigung.

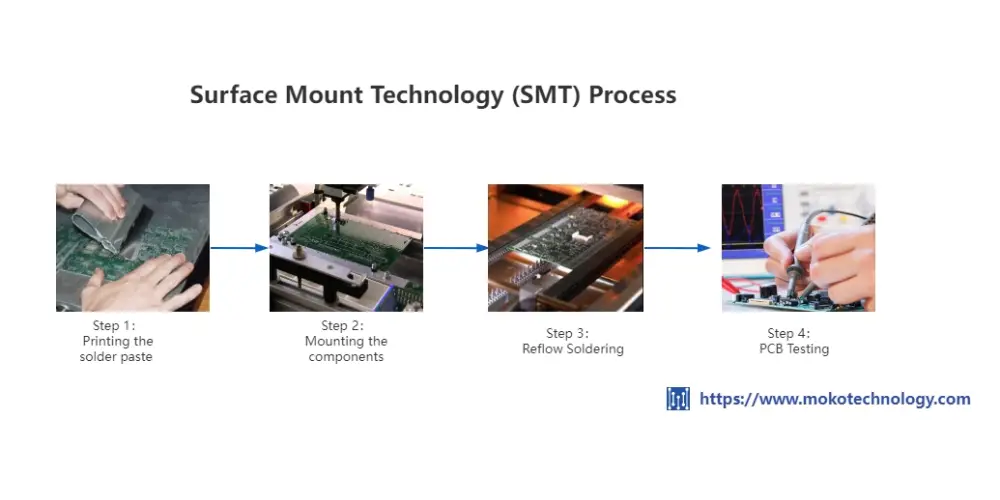

Oberflächenmontagetechnologie (SMT) Verfahren

Der Montageprozess der Oberflächenmontagetechnologie umfasst vier Hauptschritte:

Drucken – Die SMT-Maschine richtet eine Schablone über der Leiterplatte aus und verteilt mithilfe eines Rakels Lotpaste durch die Löcher der Schablone auf die Lötpads der Leiterplatte.

Montage – Eine Bestückungsmaschine positioniert die winzigen SMD-Bauteile präzise auf der Leiterplatte, Verwenden Sie die Lötpaste, um sie vorübergehend zu befestigen.

Reflow-Löten – Dabei wird die Lotpaste in einen halbflüssigen Zustand erhitzt, das vollständig geschmolzen und erstarrt sein muss, um starke und dauerhafte Lötverbindungen zu gewährleisten. Reflow-Löten, mit präziser Temperaturregelung und gleichmäßiger Wärmeverteilung, wird häufig bei der Oberflächenmontage verwendet, um empfindliche Komponenten wie BGAs und QFNs zuverlässig zu löten.

Prüfung und Inspektion – Nach der Montage, Hersteller führen verschiedene Inspektionen durch, um die Lötqualität zu überprüfen, Überprüfen Sie die korrekte Ausrichtung, Lötbrücken, kurze Hose, und mehr. Dieser Prozess umfasst eine Kombination aus manueller Prüfung, AOI, und verschiedene andere Methoden.

Vorteile der SMT-Bestückung

Höhere Komponentendichte: Die SMT-Technologie ermöglicht die Platzierung von Bauteilen auf beiden Seiten der Leiterplatte, Maximierung der Nutzung des verfügbaren Raums und Ermöglichung einer höheren Komponentendichte.

Erhöhte Geschwindigkeit und Effizienz: Die automatisierte SMT-Leiterplattenbestückung ermöglicht schnelle und effiziente Produktionsprozesse, dank seines hohen Automatisierungsgrades. Moderne Bestückungsautomaten können Tausende von Bauteilen pro Stunde bestücken, was den Montageprozess erheblich beschleunigt.

Kosteneffektivität: Die anfänglichen Einrichtungskosten für die SMT-Leiterplattenbestückung können zwar hoch sein, die hohe Geschwindigkeit, Automatisierte Produktion und reduzierte Materialkosten für kleinere Komponenten führen häufig zu Gesamtkosteneinsparungen, insbesondere für Großserien.

Design-Flexibilität: Die oberflächenmontierte Montage bietet eine größere Designflexibilität, Dadurch können Ingenieure innovative und komplexe Schaltungsdesigns erstellen, was möglicherweise nicht möglich oder praktikabel ist Durchkontaktierte Komponenten.

Was ist der Unterschied zwischen SMT und SMD??

- SMT strebt eine effiziente automatisierte Produktion an

Die Oberflächenmontagetechnologie zielt darauf ab, Automatisierung und Präzision bei der Installation zu ermöglichen, um große Stückzahlen zu ermöglichen, kostengünstige Herstellung. SMT konzentriert sich auf die Rationalisierung und Optimierung des Montageprozesses selbst.

- SMD ermöglicht miniaturisiertes Komponentendesign

Im Gegensatz, Bei oberflächenmontierbaren Geräten handelt es sich um elektronische Komponenten, die auf kompakte Größe und nahtlose Integration ausgelegt sind. Das Hauptziel bei SMDs ist die Verkleinerung der Komponenten, um mehr Funktionen in winzige Produkte zu packen.

- SMT unterstützt die SMD-Montage

Während sich SMD auf einzelne Teile bezieht, SMT repräsentiert den gesamten Montageprozess. SMT-Techniken ermöglichen eine schnelle, Qualitätsfertigung mit SMD-Bauteilen. jedoch, SMT ist für Durchgangslochteile ungeeignet.

- SMDs bieten flexible Lötoptionen

Im Gegensatz zu SMT, SMDs selbst bieten umfangreichere Lötmöglichkeiten für die Installation von Komponenten auf Platinen. SMDs können auf verschiedene Arten gelötet werden, nicht nur mit SMT-Methoden.

SMT und SMD: Eine leistungsstarke Kombination für moderne Elektronik

Allerdings beziehen sich SMT und SMD auf unterschiedliche Konzepte, Sie arbeiten Hand in Hand, um eine hochmoderne Elektronikfertigung zu ermöglichen. Zurückblicken, Der Rückgang der DIP-Komponenten mit Durchgangsbohrung kann teilweise auf die Einschränkungen des manuellen Lötens zurückgeführt werden. Dies beflügelte den Aufstieg automatisierter Bestückungsautomaten. Während für die einfache SMD-Bestückung früher manuelles Löten ausreichte, Bestückungsautomaten haben diese Methode überflüssig gemacht. Die Verschmelzung von SMT und SMD bringt mehrere Vorteile mit sich:

- SMT optimiert die SMD-Bestückung in großen Stückzahlen

Das automatisierte Produktionsmodell zielt darauf ab, die Kosten für die Leiterplattenbestückung zu minimieren. SMDs bieten hier eine kostengünstige Lösung. SMT-Systeme platzieren in kürzester Zeit Tausende winziger SMDs auf Platinen.

- SMDs maximieren die Platinenkapazität

Die kompakte Größe von SMDs ermöglicht die Unterbringung von mehr Schaltkreisen auf Platinen. SMT nutzt diesen Vorteil durch die dichte Bestückung von SMDs.

- SMDs erhöhen die Prozesssicherheit

SMDs nutzen bleifreies Löten. Dies hilft PCBA-Unternehmen, Montagefehler zu reduzieren und die allgemeine Robustheit des SMT-Prozesses zu verbessern.

Abschließende Gedanken

Der Bereich der Elektronikfertigung hat sich durch die leistungsstarke Kombination von Oberflächenmontagetechnologie und oberflächenmontierten Geräten verändert. Zusammen, Sie haben eine Revolution in der Leiterplattenbestückung ausgelöst. SMT bietet die automatisierte Präzision, um komplizierte Leiterplatten schnell mit winzigen SMD-Komponenten zu bestücken. Diese Kombination aus optimierten Prozessen und minimierten Teilen führt zu leistungsstarker Elektronik, verpackt in beeindruckend kompakten Produkten. Da die Verbraucher immer mehr nach blitzschnellen Produkten verlangen, auf dem Weg, leistungsstarke Geräte, SMT und SMD bleiben Dreh- und Angelpunkte für den Fortschritt. Durch die Montageeffizienz von SMT und die Weiterentwicklung der Komponenten von SMD, das Potenzial, immer kleiner zu werden, Immer intelligentere Elektronik scheint grenzenlos.