初めての方へ エレクトロニクス設計 と製造, 用語 “プリント基板のみ” 混乱したり曖昧に聞こえるかもしれません. この初心者ガイドでは, ベア PCB とは何かを明確に定義することで、この基本コンポーネントのベールを剥がします。, それが提供する主な利点について説明する, これらのブランク PCB ボードを検証するために使用されるさまざまなテスト方法を調査します. それでは、この重要な電子ビルディング ブロックの謎を解き明かしていきましょう!

ベアPCBとは何ですか?

裸の PCB, ブランク回路基板とも呼ばれます, 基板のみを含む基板です, 金属コーティング, およびコンポーネントを接続する導電経路. 完成した回路基板とは対照的に, ベア PCB にはコンポーネントや回路が取り付けられていません. ボード自体がコアフレームワークを形成します, 基板上にエッチングまたは印刷された導電性トレースを特徴とします。. エンジニアとメーカーは、完全に機能する回路基板を組み立てる際に、ベア PCB に依存して作業を開始します。. ベア PCB は、完全に組み立てられた PCB の基礎ベースです。, 電子コンポーネントを追加する前に必要な構造を提供する.

ベア PCB 製造に使用される材料

ベアプリント基板の作成にはいくつかの重要な材料が使用されます. いくつかのコアオプションには以下が含まれます::

- ポリテトラフルオロエチレン (PTFE)

ブランド名「テフロン」で呼ばれることが多い, PTFE はその機械的強度により、製造用として高く評価されています。, 熱弾性, 非粘着特性. このプラスチックは、構造や接着力を失うことなく、高温や天候に耐えます。.

- 難燃タイプ 4 (FR-4)

このガラス強化エポキシ積層板は、電気絶縁性および断熱性とともに難燃性を備えています。. ガラス繊維が剛性を高め、エポキシが銅トレースをエッチングするための滑らかな表面を提供します。. ザ・ “4” 指定は特定の樹脂配合を示します.

- 金属

銅は導電性の最も一般的な金属であることが証明されています PCB トレース とパッド. この手頃な価格の材料は、精密なパスをエッチングするのに優れた導電性と延性も示します。. アルミニウムや鉄などの他の金属を基材の裏打ちや補強層として使用することもできます.

参考文献- 必読: PCBマテリアルガイド

ベア PCB ボードの利点と欠点

利点

設計上の欠陥の早期発見 – ベア PCB にはコンポーネントや回路がまったくないため、, ボードのレイアウト, トレースルーティング, 物理的構造を徹底的に検査およびテストできます。. エンジニアは完全な組み立てに進む前に、ボード自体の潜在的な問題を特定できます。. 例えば, クロストークの問題を発見できるかもしれない, インピーダンスの不一致, または PCB トレース接続のエラー. この種の問題を早期に発見して修正することで、将来のコストのかかるやり直しを防ぐことができます。.

経費節約 – ベア PCB プロトタイプを使用して基板設計の欠陥を早期に発見した場合, 回路基板の部品 欠陥のある基板にはんだ付けする必要はありません. PCB を完全に実装するには材料費と労働力のコストが高い. ボードが裸の状態でエラーを特定すると、既知の欠陥のあるボードを組み立てる費用の無駄を回避できます。. 組み立てられた PCB を再加工したり廃棄したりするコストは、ベアボードを修理するよりもはるかに高くなります。.

時間の節約 – 実装済みの回路基板のテストとデバッグは、裸の基板上のトレースを検査するよりもはるかに時間がかかります。. コンポーネントを組み立てると、ブランクの PCB を評価する場合と比較して、生産スケジュールも延長されます。. 物理的な PCB エラーを早期に検出することで、動作する基板を入手する際の大幅な遅延を防ぐことができます。. 事前にベアボードで問題を解決すると、組み立てとテストがよりスムーズに進みます.

生産の合理化 – ベア PCB 設計が検証されると, 組立工程は後戻りすることなくスムーズに進めることができます. ベアボードのプロトタイピング段階で問題が解決されると、完全実装ボードの製造が最適化されます。. これにより、完全な生産の立ち上げがより迅速かつ効率的に行われます。.

欠点

まだいくつかのエラーが発生する傾向があります – 検査が容易になる一方で、, 裸の PCB にはまだ小さな物理的欠陥が存在する可能性があります. これらには、オーバーエッチングされた銅が含まれます, 目標からわずかに外れた穴, ソルダーマスクが不十分な箇所, そしてその他の欠陥. 潜在的な間違いをすべて見つけるには、徹底的な調査とテストが必要です.

限られたテスト機能 – はんだ付けされたコンポーネントと回路がなければ、電気的機能を完全に検証することはできません. ベアボードは物理的なレイアウトと接続のみをテストできます。. 完全に動作するには実装済みのボードの組み立てが必要です.

追加の初期段階 – ベア PCB プロトタイプを作成すると、最終ボードを直接組み立てる場合と比較して、予備ステップが追加されます。. このフロントエンド段階には追加のリソースが必要です, 時間, 初期ベアボードのコスト. しかしながら, この投資により、ラインで欠陥のあるボードを組み立てることによる多額の出費を防ぐことができます。.

ベア PCB ボードの用途?

ベアプリント回路基板は、幅広い電子デバイスやシステムを組み立てるための基本的な基盤を提供します。. 消費者向けガジェットから産業機器まで, ベア PCB はプロトタイピングを可能にする重要なコンポーネントです, テスト, と生産.

これらのブランク キャンバス ボードを使用すると、エンジニアは高価な電子コンポーネントを取り付ける前に回路基板設計を構成および最適化できます。. ベア PCB は機械的サポートを提供します, 導電性トレース, および他のすべての部品を取り付けるための接続ポイント.

初期のプロトタイピングとテストにベア PCB を使用すると、基板レイアウトと製造に関する潜在的な問題を特定するのに役立ちます. この準備段階で欠陥を発見すると、完全に実装された基板が製造された後のラインでの問題を防ぐことができます。. 設計を事前に検証できるため、ベアボードは開発および生産ワークフローを合理化するのに非常に貴重です。.

ベア PCB を使用するアプリケーションは消費者向けデバイスにまたがる, 自動車システム, 航空宇宙技術, 通信インフラ, 医療機器, グリーンエネルギー製品, 科学機器, もっと. カスタム回路基板を必要とする電子機器は、組み立てと製造の開始点としてベア PCB 基板に依存します。.

裸のプリント基板のテスト

未実装のプリント基板を検査することで、コンポーネントの組み立て前に基板の意図した電気的性能を検証できます。. この予備的なベアボード テストは、トレースされた接続全体の連続性と分離を評価することに重点を置いています。.

導通テストでは、銅配線が電流の流れを妨げる隙間のない完全な回路を形成していることを検証します。. その間, 絶縁テストでは、回路間の短絡を防ぐために、個別の導体間の抵抗を測定します。. 一緒に, これらのテストでは、物理ボードが適切に機能する設計と一致しているかどうかを検証します。.

ベア PCB テストの種類

固定治具 – この手法では、バネ仕掛けのピンの配列を使用して、基板上のすべての導電点を同時にテストします。. カスタム フィクスチャが圧力を加えてピンが上面と底面に接続されるようにします。. 数千のノードを一度にテストすることで、効率的かつ迅速な検証が可能になります.

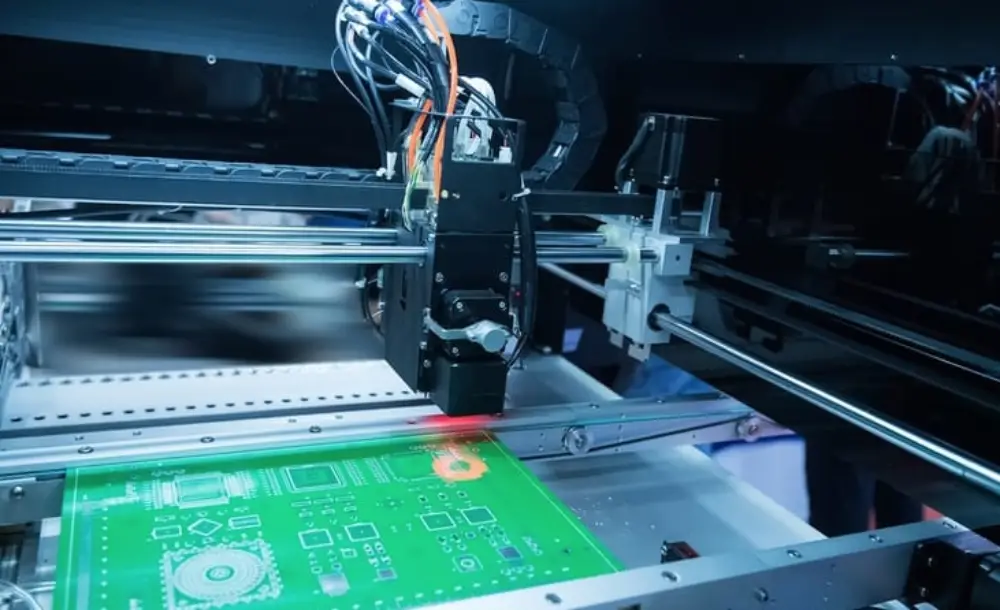

フライングプローブ – 尖ったプローブを備えたロボット アームが PCB 上を移動し、プログラムされた命令に従って接続を検証します. フィクスチャより遅いですが, フライングプローブはプロトタイピングや少量のテストに柔軟なテストを提供します.

参考文献: PCB フライング プローブ テスト: それは何ですか? 使い方?

自動光学検査 – カメラがブランクの基板を撮影し、画像処理ソフトウェアを使用して回路図と比較します。. 技術者が目視検査できるよう、不一致にフラグを付けることができます. 迅速なフィードバックを追加しますが、依然として電気テストが必要です.

バーンインテスト – ベアボードを高温および高電圧下で長期間動作させると、コンポーネントにストレスがかかり、潜在的な欠陥が発見されます。. この厳しいテスト方法では基板を破壊する可能性がありますが、製品リリース前に欠陥を検出します.

X線撮影 – X線スキャンにより、内部に隠れている可能性のある不十分なはんだ接合やバレルの亀裂などの問題を特定します. しかしながら, X 線は電気的および性能の検証を補足するだけです.

最終的な考え

最後に, ベアプリント基板は、無数のアプリケーションにわたるエレクトロニクスの設計と製造の重要な出発点となります。. 初期のプロトタイピングに使用されるかどうか, 設計検証, または製造ワークフローの確立, ブランク PCB はカスタム電子システムのバックボーンを形成します. ベアボードの構成要素を理解することで, テストと柔軟性をどのように実現するか, 品質を検証するために使用される方法, ベア PCB の基本的な役割が明らかになる. 製造工程は複雑ですが、, 経験豊富な PCB 会社と提携することで、これらのメリットを簡単に活用できるようになります. ほぼ 20 年, MOKO テクノロジーは信頼性の高い製品を提供します, ベアボードから 完全な PCBA アセンブリ. 当社の専門知識により、多様なアプリケーションのニーズを満たす最適化されたベア PCB を生産します. シンプルなブランク基板が必要な場合も、複雑な多層設計が必要な場合も, MOKO には必要な機能が備わっています. 連絡先 私たち 今日 すぐに見積もりを取得するには!