Различные способы панелирования печатных плат

Как и во многих процессах в электронной промышленности, существует бесчисленное множество возможностей и вариантов панелизации печатных плат. Так как у каждого производителя свой подход, вы, как дизайнер, должны время от времени выбирать, адаптировать свой дизайн соответствующим образом или искать другого партнера для производства. Три наиболее распространенных метода описаны ниже.:

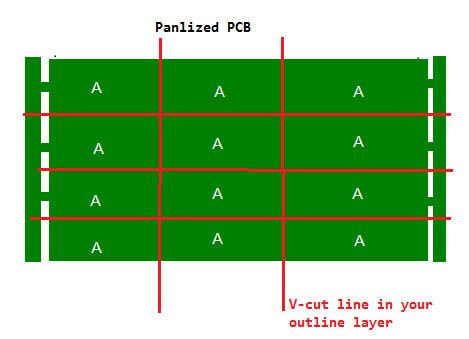

Панелирование с использованием V-образных пазов: При таком подходе, отдельные печатные платы отделены друг от друга V-образными фрезерованными пазами глубиной 1/3 высоты панели.. Позднее разделение выполняется на машине, которая лучше всего подходит для прямых пропилов.. Поэтому этот метод особенно рекомендуется для печатных плат, которые соответствуют трем требованиям.: без нависающих компонентов, отсутствие закругленных углов и достаточное расстояние между ограничением компонентов и краем печатной платы.

Панелирование через маршрутизацию вкладок: Здесь, платы фрезерованы по контуру – сохраняя при этом несколько материальных перемычек, которые надежно удерживают плату на месте во время изготовления и сборки панели. Этот тип панелизации не подходит для печатных плат с большими трансформаторами и другими более тяжелыми компонентами, которые значительно усложняют разделение.. В то же время, Следует отметить, что такой метод снижает нагрузки на печатные платы и тем самым снижает риск сколов..

Панелирование за счет фрезерования выступов с перемычками из перфорированного материала: Этот процесс аналогичен только что описанной простой маршрутизации вкладок.. тем не мение, здесь перемычки материала дополнительно перфорированы небольшими просверленными отверстиями, что значительно упрощает разделение, а также предлагает более высокую степень контроля, поскольку ход перелома легче предсказать.. тем не мение, этот метод еще менее подходит для печатных плат с тяжелыми компонентами., вес которых может разрушить материальные мосты.

Недостатки панелизации печатных плат

Обшивка печатных плат - один из способов защитить ее целостность. Кроме того, панельизация позволяет Китайские производители печатных плат собрать несколько досок одновременно, сокращение затрат и времени производства. Обшивка должна быть выполнена правильно, чтобы печатные платы не были повреждены или иным образом повреждены во время разделения..

Вызовы:

Панелирование представляет собой ряд проблем в нескольких областях.:

1.Депанелизация- недостатки некоторых методов депанелизации:

При использовании роутера, перед отправкой может потребоваться дополнительная очистка. Этот метод создает много пыли, которую необходимо удалить..

2.Требуется замена деталей с предварительным фрезерованием, чтобы избежать вмешательства в депанелизацию.:

Выступающие компоненты могут упасть на соседние части..

3. Неполные файлы данных – иногда производители печатных плат предоставляют неполные файлы, что может увеличить затраты несколькими способами:

“Отколовшиеся отверстия” или же “укусы мышей” – Эти крошечные отверстия позволяют использовать небольшие печатные платы в массиве..

Накопительные и регистрационные допуски – Если в файле данных нет жестких допусков, совокупный эффект мельчайших отклонений может привести к ошибкам. Если в массиве несколько плат, регистрация больше не может быть центрирована.

Панелирование DFM и PCB

Когда компании разрабатывают печатные платы для больших партий, они ищут способы снизить производственные затраты с помощью небольших хитростей и уловок. Это требует относительно небольших усилий, если детали производства подробно обсуждаются на ранней стадии процесса проектирования и учитываются при разработке печатной платы. (что поэтому настоятельно рекомендуется). Эта ранняя оптимизация компоновки с учетом запланированных производственных процессов обычно называется “ориентированный на производство дизайн” или же “Дизайн для производства” (короткая: DFM).

Существуют различные методы DFM, с помощью которых можно добиться значительной экономии в долгосрочной перспективе.. Моя предпочтительная стратегия - просто связаться с производственными компаниями на раннем этапе и узнать об их конкретных навыках., вызовы, и бизнес-модели. Таким образом я могу понять, какие аспекты моего дизайна можно легко реализовать. (и поэтому недорого) и какие элементы связаны с дополнительными усилиями (и соответственно более высокие затраты).

Я извлек из этого пользу несколько лет назад, Например, когда я проектировал усилитель для громкоговорителя и изначально отдавал предпочтение печатной плате с круглым форм-фактором, так как ее можно было установить непосредственно за таким же круглым шасси громкоговорителя визуально привлекательным способом. тем не мение, когда я обсуждал свою идею с производителем, быстро стало очевидно, что печатные платы с (предположительно простой) круглая форма настолько дорога в производстве, что значительно снижает экономическую жизнеспособность конструкции.

Так, в конце концов, Я остановился на прямоугольной стандартной конструкции., стоимость производства которых была значительно ниже. Изменив свой макет соответствующим образом, Мне удалось увеличить рентабельность конечного продукта и довести проект до успешного завершения.

Панели для печатных плат сокращают расходы

Менее широко используемый подход DFM - это так называемая панелизация.. С помощью этого метода, несколько макетов печатных плат наносятся на большую подложку или панель, а затем собираются в этой форме. Желаемая экономия достигается за счет возможности изготовления нескольких печатных плат одновременно..

После завершения процесса изготовления и сборки, затем панель делится на отдельные печатные платы. Таким образом, вы получите массу готовых и (с надеждой) полнофункциональные печатные платы одним махом, только жду, чтобы его установили и продали. Звучит довольно просто, не так ли? Но не так быстро: Чтобы массовое производство печатных плат в дальнейшем шло как можно более гладко и приносило желаемую экономию., при обшивке панелями необходимо учитывать некоторые важные нюансы.

Факторы, влияющие на стоимость панелизации печатных плат

Конечно, большинство дизайнеров в конечном итоге меньше интересуются техническими деталями различных процессов, чем связанными с ними затратами и проблемами.. Основное практическое правило здесь заключается в том, что затраты и усилия зависят от сложности конструкции, которую необходимо изготовить, и растут вместе с ней.. Следует также отметить, что производство на основе панелизации ставит следующие задачи:, которые также влияют на затраты:

Разделение: Если фрезерный станок используется для разделения полностью собранных печатных плат, чипсы, и другие остатки остаются на поверхности печатных плат, которые затем необходимо удалить позже на отдельном этапе., что требует дополнительных усилий и затрат. Если вы хотите использовать пилу вместо маршрутизатора, при проектировании контура печатной платы следует учитывать, что здесь возможны только прямые разрезы. Третий вариант - использовать современный лазер., который, тем не мение, может использоваться только для печатных плат толщиной 1 мм или меньше, так что в этом случае вы не можете создавать многослойные конструкции печатных плат любой толщины.

Переломы: Большинство процессов разделения оставляют грубые трещины на сторонах заготовок. – особенно в случае панелизации за счет разводки выступов с перемычками из перфорированного материала (см. выше). Так что с отдельными печатными платами можно безопасно обращаться, они должны быть измельчены в рассматриваемых точках, что в свою очередь означает дополнительную работу.

Свисающие компоненты: Как уже упоминалось, нависающие компоненты могут резко ограничить количество методов панелизации, которые можно использовать для вашего дизайна. В таком случае, также могут быть проблемы с отделением готовых плат, так как существует риск столкновения фрезерной головки с нависающей деталью и, таким образом, повреждения всей панели.. Само собой разумеется, что такие поломки связаны с непредвиденными расходами и задержками..

Цепочка поставок печатных плат: Полная и стабильная цепочка поставок печатных плат помогает производителям получать достаточное количество компонентов и другого сырья по конкурентоспособным ценам., в то время как любая нехватка компонентов не только замедлит производственный прогресс, но и увеличить стоимость панельной обработки печатной платы.

Возможности раннего обнаружения и превентивного решения потенциальных проблем

Опытные разработчики печатных плат полагаются на различные проверенные методы раннего обнаружения и исправления потенциальных проблем..

Как уже упоминалось, конструкция, основанная на принципах DFM, может эффективно гарантировать, что облицовка и производство будут максимально рентабельными. Для панелизации печатных плат, Это необходимо, среди прочего, чтобы узнать о подходящих производственных компаниях и их производственных процессах на ранней стадии дизайн-проекта. Таким образом, вы можете оптимально разработать макет для производства с самого начала..

Кроме того, многие проблемы, связанные с автоматизированным производством печатных плат, легче решить, если вы используете первоклассное программное обеспечение для проектирования. Например, Altium Designer® предлагает обширные функции для панелизации печатных плат с помощью функции «Embedded Board Array».. Это позволяет легко собрать панель с несколькими одинаковыми или разными конструкциями печатных плат.. А так как оригинальные дизайны просто не копируются в панно, но связан с этим, изменения исходного дизайна сразу видны в макете панели.

Конечно, помимо обшивки панелями есть много других способов сократить производственные затраты. тем не менее, этот момент заслуживает особого внимания, поскольку ошибки здесь быстро приводят к непредвиденным дополнительным расходам или даже к совершенно неподходящим печатным платам.

Следовательно, Вам обязательно стоит прислушаться к советам и принципам DFM, которые можно найти здесь – и во многих других статьях – и обращайте внимание на производственный дизайн на протяжении всего процесса проектирования.. Это не только экономит ваше время, но также может снизить производственные затраты и риск последующих исправлений..

Если вы хотите узнать больше о том, как Altium может помочь вам решить проблемы с панелями, поговорите с одним из наших экспертов сегодня.

РАСШИРЕННЫЙ GERBER RS274-X – Данные печатной платы

– Если ваша дизайн-система позволяет, использовать расширенное устройство RS 274-X для экспорта данных. Главное преимущество в том, что вся информация о форме и размере панелей содержится в шапке.. Импорт данных проще и сводит к минимуму риск неправильной подготовки панелей.. Время обработки данных также значительно сокращается, что также влияет на более низкие затраты на подготовку данных.