Diferentes métodos de panelização de PCB

Tal como acontece com muitos processos na indústria eletrônica, existem inúmeras possibilidades e variantes no painel de PCB. Uma vez que cada fabricante tem sua própria abordagem, você, como designer, tem que escolher de vez em quando adaptar seu design de acordo ou procurar um parceiro diferente para a produção. Os três métodos mais comuns são explicados abaixo:

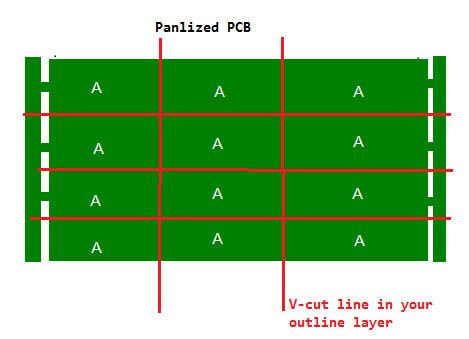

Panelização usando ranhuras em V: Com esta abordagem, as placas de circuito individuais são separadas umas das outras por ranhuras fresadas em forma de V com uma profundidade de um terço da altura do painel. A separação posterior é então realizada por uma máquina mais adequada para cortes retos. Este método é, portanto, particularmente recomendado para PCBs que atendem a três requisitos: sem componentes pendentes, sem cantos arredondados e uma distância suficiente entre o limite do componente e a borda do PCB.

Panelização por meio de roteamento de guia: Aqui, as placas de circuito são fresadas ao longo de seus contornos – enquanto mantém um punhado de pontes de material que prendem a placa com segurança no lugar durante a fabricação e montagem do painel. Este tipo de panelização não é adequado para placas de circuito impresso com grandes transformadores e outros componentes mais pesados que complicam muito a separação. Ao mesmo tempo, deve-se notar que este método reduz as cargas nas placas de circuito impresso e, portanto, reduz o risco de lascamento.

Panelização por meio de roteamento de aba com pontes de material perfurado: Este processo é semelhante ao roteamento de guia simples que acabamos de descrever. Contudo, aqui, as pontes de material são adicionalmente perfuradas com pequenos furos, o que simplifica muito a separação e também oferece um maior grau de controle, uma vez que o curso da fratura é mais fácil de prever. Contudo, este método é ainda menos adequado para placas de circuito impresso com componentes pesados, cujo peso pode quebrar as pontes de material.

As desvantagens da panelização de PCB

O painel de PCBs é uma maneira de proteger sua integridade. além do que, além do mais, a panelização permite Fabricantes de PCB da China para montar várias placas ao mesmo tempo, reduzindo custos e tempo de produção. O revestimento deve ser realizado de forma adequada para que as placas de circuito impresso não sejam danificadas ou de outra forma danificadas durante a separação.

Desafios:

O painel apresenta uma série de desafios em várias áreas:

1.Despanelização- desvantagens de alguns métodos de remoção daelização:

Se estiver usando um roteador, limpeza adicional pode ser necessária antes do envio. Este método cria uma grande quantidade de poeira que deve ser extraída.

2.Substituição de peças pré-roteamento necessário para evitar interferência com a eliminação de eliminações:

Componentes salientes podem cair em partes adjacentes.

3. Arquivos de dados incompletos – às vezes, arquivos incompletos são fornecidos por fabricantes de PCB, o que pode aumentar os custos de várias maneiras:

“Buracos separáveis” ou “mordidas de rato” – Esses minúsculos orifícios permitem o uso de pequenas placas de circuito em uma matriz.

Tolerâncias cumulativas e de registro – Se não houver tolerâncias restritas no arquivo de dados, o efeito cumulativo de pequenos desvios pode levar a erros. Se houver várias placas na matriz, o registro não pode mais ser centralizado.

DFM e painelização PCB

Quando as empresas desenvolvem placas de circuito impresso para grandes quantidades, eles procuram maneiras de reduzir os custos de fabricação com pequenos truques e truques. Isso requer apenas um esforço relativamente pequeno se os detalhes da produção forem discutidos em detalhes na fase inicial do processo de design e levados em consideração no desenvolvimento da placa de circuito impresso (o que é, portanto, altamente recomendado). Esta otimização inicial do layout no que diz respeito aos processos de fabricação planejados é geralmente referida como “design orientado para a produção” ou “Design para Manufatura” (baixo: DFM).

Existem vários métodos DFM com os quais economias consideráveis podem ser realizadas a longo prazo. Minha estratégia preferida é simplesmente entrar em contato com as empresas de manufatura desde o início e descobrir sobre suas habilidades específicas, desafios, e modelos de negócios. Desta forma, posso ter uma ideia de quais aspectos do meu design podem ser implementados facilmente (e, portanto, de baixo custo) e quais elementos estão associados a esforço adicional (e custos correspondentemente mais altos).

Eu me beneficiei disso alguns anos atrás, por exemplo, quando projetei um amplificador para um alto-falante e inicialmente preferi um PCB com um fator de forma redondo, uma vez que ele poderia ser montado diretamente atrás do chassi igualmente redondo do alto-falante de uma forma visualmente atraente. Contudo, quando discuti minha ideia com o fabricante, rapidamente ficou claro que os PCBs com um (supostamente simples) formato redondo é tão caro de fabricar que reduz muito a viabilidade econômica do projeto.

assim, no fim, Eu decidi por um design retangular padrão, cujos custos de fabricação eram consideravelmente mais baixos. Ajustando meu layout de acordo, Consegui aumentar a margem de lucro do produto final e levar o projeto a uma conclusão bem-sucedida.

Painéis de PCB cortam custos

Uma abordagem de DFM pouco usada é a chamada painelização. Com este método, vários layouts de placa de circuito são aplicados a um substrato ou painel maior e, em seguida, montados desta forma. A economia desejada resulta da possibilidade de fabricar vários PCBs ao mesmo tempo.

Após a conclusão do processo de fabricação e montagem, o painel é então dividido em placas de circuito impresso individualmente. Desta forma, você obtém um monte de acabamentos e (esperançosamente) PCBs totalmente funcionais de uma só vez, apenas esperando para ser instalado e vendido. Isso parece muito fácil, não é? Mas não tão rápido: Para que a produção em massa de PCB mais tarde funcione da forma mais suave possível e traga a economia desejada, algumas sutilezas importantes devem ser levadas em consideração durante o painel.

Fatores que afetam o custo de painelização de PCB

Claro, a maioria dos designers está menos interessada nos detalhes técnicos dos vários processos do que nos custos e desafios associados. A regra básica aqui é que os custos e o esforço dependem da complexidade do projeto a ser fabricado e crescem com ele. Também deve ser observado que a fabricação baseada em painelização apresenta os seguintes desafios, que também têm impacto nos custos:

Separação: Se uma fresadora for usada para separar as placas de circuito impresso totalmente montadas, salgadinhos, e outros resíduos permanecem na superfície dos PCBs, que deve ser removido posteriormente em uma etapa separada, que envolve esforço e custos adicionais. Se você quiser usar uma serra em vez de um roteador, você deve levar em consideração ao projetar o contorno de sua placa de circuito que apenas cortes retos são possíveis aqui. Uma terceira opção é usar um laser moderno, que, Contudo, só pode ser usado para espessuras de PCB de 1 mm ou menos, de modo que, neste caso, você não pode criar projetos de PCB multicamadas de qualquer espessura.

Fraturas: A maioria dos processos de separação deixa fraturas ásperas nas laterais das peças de trabalho – especialmente no caso de panelização por meio de roteamento de aba com pontes de material perfurado (Veja acima). Para que os PCBs individuais possam ser manuseados com segurança, eles têm que ser triturados nos pontos em questão, que por sua vez significa trabalho adicional.

Componentes pendentes: Como já mencionado, componentes salientes podem limitar drasticamente o número de métodos de painelização que podem ser usados em seu projeto. Nesse caso, também pode haver problemas com a separação dos PCBs acabados, uma vez que existe o risco de que a cabeça de fresagem colida com um componente pendente e, assim, danifique todo o painel. Nem é preciso dizer que tais avarias envolvem custos imprevistos e atrasos.

Cadeia de suprimentos de PCB: Uma cadeia de fornecimento de PCB completa e estável ajuda os fabricantes a obter componentes e outras matérias-primas suficientes a preços competitivos, enquanto qualquer falta de componentes não apenas retardará o progresso da fabricação, mas também aumentar seu custo de painelização de PCB.

Possibilidades de detecção precoce e solução preventiva de problemas potenciais

Projetistas de PCB experientes contam com vários métodos comprovados para a detecção precoce e correção de problemas potenciais.

Como já mencionado, um projeto baseado nos princípios do DFM pode efetivamente garantir que o painel e a produção sejam tão econômicos quanto possível. Para painelização PCB, é necessário, entre outras coisas, para saber mais sobre as empresas de manufatura certas e seus processos de manufatura na fase inicial do projeto de design. Desta forma, você pode projetar de forma otimizada o seu layout para produção desde o início.

além do que, além do mais, muitos desafios em torno da fabricação de PCB automatizada são mais fáceis de dominar se você usar um software de design de primeira classe. Por exemplo, Altium Designer® oferece funções extensivas para painel de PCB através do recurso “Embedded Board Array”. Isso permite que você monte facilmente um painel com vários designs de PCB idênticos ou diferentes. E uma vez que os designs originais não são simplesmente copiados para o painel, mas ligado a isso, alterações em um design original são imediatamente aparentes no layout do painel.

Claro, existem muitas outras maneiras de economizar custos de fabricação, além dos painéis. mesmo assim, este ponto merece atenção especial, uma vez que os erros aqui resultam rapidamente em custos adicionais imprevistos ou até mesmo PCBs completamente inadequados.

Portanto, você definitivamente deve seguir o conselho e os princípios de DFM encontrados aqui – e em vários outros artigos – e preste atenção ao design orientado para a produção em todo o processo de design. Isso não só economiza tempo, mas também pode reduzir os custos de fabricação e o risco de correções subsequentes.

Se você gostaria de saber mais sobre como Altium pode ajudá-lo a superar seus desafios de painéis, fale com um de nossos especialistas hoje.

GERBER ESTENDIDO RS274-X – Dados PCB

– Se o seu sistema de design permitir, use o dispositivo estendido RS 274-X para exportação de dados. A principal vantagem é que todas as informações sobre a forma e o tamanho dos painéis estão contidas no cabeçalho. A importação de dados é mais fácil e minimiza o risco de preparação incorreta dos painéis. O tempo de processamento de dados também é significativamente reduzido, o que também afeta os custos mais baixos de preparação de dados.