PCB パネル化のさまざまな方法

エレクトロニクス業界の多くのプロセスと同様に, PCBパネル化には無数の可能性とバリエーションがあります. 各メーカーには独自のアプローチがあるため, デザイナーとしてのあなたは、それに応じてデザインを適応させるか、生産のための別のパートナーを探すために時々選択する必要があります. 最も一般的な3つの方法を以下に説明します:

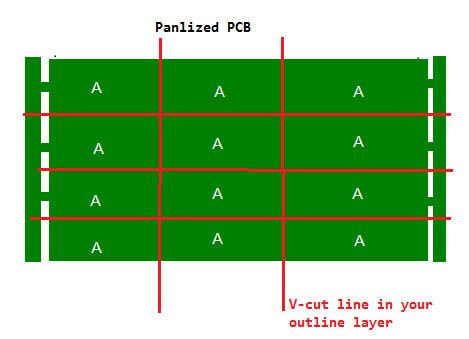

V溝を使用したパネル化: このアプローチで, 個々の回路基板は、パネルの高さの3分の1の深さのV字型のミリングされた溝によって互いに分離されています。. その後の分離は、ストレートカットに最適な機械で行われます。. したがって、この方法は、3つの要件を満たすPCBに特に推奨されます。: 張り出したコンポーネントはありません, 角が丸くなく、コンポーネントの制限とPCBのエッジの間に十分な距離があります.

タブルーティングによるパネル化: ここに, 回路基板はその輪郭に沿って削り出されます – パネルの製造および組み立て中にボードを所定の位置にしっかりと保持する少数の材料ブリッジを維持しながら. このタイプのパネル化は、分離を非常に複雑にする大きなトランスやその他の重いコンポーネントを備えたプリント回路基板には適していません。. 同時に, この方法により、プリント回路基板の負荷が軽減され、チッピングのリスクが軽減されることに注意してください。.

穴あきマテリアルブリッジを使用したタブルーティングによるパネル化: このプロセスは、今説明した単純なタブルーティングに似ています. しかしながら, ここでは、材料ブリッジに小さなドリル穴が追加で開けられています, これにより、分離が大幅に簡素化され、骨折の経過を予測しやすくなるため、より高度な制御が可能になります。. しかしながら, この方法は、重いコンポーネントを備えたプリント回路基板にはさらに適していません。, その重量は材料の橋を壊す可能性があります.

PCBパネル化の欠点

PCBのパネリングは、その完全性を保護する1つの方法です. 加えて, パネル化により、 中国 PCB メーカー 複数のボードを同時に組み立てる, コストと生産時間の削減. 分離中にプリント回路基板が損傷したり、損傷したりしないように、パネリングを適切に実行する必要があります。.

課題:

パネリングは、いくつかの分野で多くの課題を提示します:

1.パネル解除- 一部のパネル解除方法の欠点:

ルーターを使用する場合, 出荷前に追加のクリーニングが必要になる場合があります. この方法では、抽出する必要のある多くのほこりが発生します.

2.パネル解除への干渉を回避するために必要な事前ルーティング部品の交換:

突き出たコンポーネントが隣接するパーツに落ちる可能性があります.

3. 不完全なデータファイル – PCBメーカーから不完全なファイルが提供される場合があります, これはいくつかの方法でコストを増加させる可能性があります:

“離脱穴” または “マウスの咬傷” – これらの小さな穴により、アレイ内の小さな回路基板を使用できます.

累積および登録の許容範囲 – データファイルに厳しい公差がない場合, 小さな偏差の累積的な影響はエラーにつながる可能性があります. アレイに複数のボードがある場合, 登録を中央に配置できなくなりました.

DFMとPCBのパネル化

企業が大量のプリント回路基板を開発する場合, 彼らは少しのトリックとトリックで製造コストを削減する方法を探しています. 設計プロセスの初期段階で製造の詳細が詳細に議論され、プリント回路基板の開発で考慮される場合、これは比較的少ない労力で済みます。 (したがって、これを強くお勧めします). 計画された製造プロセスに関するレイアウトのこの初期の最適化は、一般に次のように呼ばれます。 “生産指向のデザイン” または “製造のための設計” (ショート: DFM).

長期的にかなりの節約を実現できるさまざまなDFM方法があります. 私の好ましい戦略は、製造会社と早い段階で連絡を取り、彼らの特定のスキルについて知ることです。, 課題, およびビジネスモデル. このようにして、私のデザインのどの側面を簡単に実装できるかを知ることができます (したがって、安価に) そして、どの要素が追加の努力に関連しているのか (それに応じてより高いコスト).

私は数年前にこれから恩恵を受けました, 例えば, 私がスピーカー用のアンプを設計し、最初は丸いフォームファクタのPCBを好んだとき、それは視覚的に魅力的な方法でスピーカーの同様に丸いシャーシのすぐ後ろに取り付けることができたからです。. しかしながら, 自分のアイデアをメーカーと話し合ったとき, PCBが (おそらく単純) 丸い形状は製造に非常に費用がかかるため、設計の経済的実行可能性が大幅に低下します.

そう, 最終的には, 長方形の標準デザインに決めました, その製造コストはかなり低かった. それに応じて私のレイアウトを調整することによって, 最終製品の利益率を上げ、プロジェクトを成功裏に終わらせることができました.

PCBパネリングはコストを削減します

広く使用されていないDFMアプローチは、いわゆるパネリゼーションです。. この方法で, いくつかの回路基板レイアウトがより大きな基板またはパネルに適用され、この形式で組み立てられます. 望ましい節約は、複数のPCBを同時に製造する可能性から生じます。.

製造・組立工程完了後, 次に、パネルは個別にプリントされた回路基板に分割されます. このようにして、たくさんの完成品を手に入れ、 (うまくいけば) 一挙に完全に機能するPCB, インストールと販売を待っているだけです. とても簡単に聞こえます, そうじゃない? しかし、それほど速くはありません: PCBの大量生産が後で可能な限りスムーズに実行され、必要な節約がもたらされるように, パネリングの際には、いくつかの重要な微妙な点を考慮に入れる必要があります.

PCBパネル化コストに影響を与える要因

もちろん, ほとんどの設計者は、最終的には、関連するコストや課題よりも、さまざまなプロセスの技術的な詳細に関心がありません。. ここでの基本的な経験則は、コストと労力は、製造され、それに伴って成長する設計の複雑さに依存するということです。. パネル化ベースの製造には、次の課題があることにも注意してください。, コストにも影響します:

分離: 完全に組み立てられたプリント回路基板を分離するためにフライス盤が使用される場合, チップ, およびその他の残留物はPCBの表面に残ります, その後、別のステップで後で削除する必要があります, 追加の労力とコストがかかります. ルーターの代わりにのこぎりを使用したい場合, 回路基板の輪郭を設計するときは、ここではストレートカットのみが可能であることを考慮に入れる必要があります. 3番目のオプションは最新のレーザーを使用することです, これ, しかしながら, PCBの厚さにのみ使用できます 1 mm以下, そのため、この場合、どのような厚さの多層PCBデザインも作成できません。.

骨折: ほとんどの分離プロセスでは、ワークピースの側面に粗い割れ目が残ります – 特に、穴あきマテリアルブリッジを使用したタブルーティングによるパネル化の場合 (上記を参照). 個々のPCBを安全に取り扱うことができるように, それらは問題のポイントで粉砕されなければなりません, これは、追加の作業を意味します.

張り出したコンポーネント: すでに述べたように, コンポーネントが張り出していると、設計に使用できるパネル化方法の数が大幅に制限される可能性があります. このような場合には, 完成したPCBの分離にも問題がある可能性があります, ミリングヘッドが張り出し部品にぶつかり、パネル全体が破損する恐れがありますので、. 言うまでもなく、このような故障には予期せぬコストと遅延が伴います。.

PCBサプライチェーン: 完全で安定したPCBサプライチェーンは、メーカーが競争力のある価格で十分なコンポーネントやその他の原材料を入手するのに役立ちます, コンポーネントが不足すると、製造の進行が遅くなるだけではありません。, しかし、PCBパネル化のコストも増加します.

潜在的な問題の早期発見と予防的救済の可能性

経験豊富なPCB設計者は、潜在的な問題を早期に検出して修正するために、さまざまな実証済みの方法に依存しています。.

すでに述べたように, DFMの原則に基づく設計により、パネリングと生産が可能な限り費用効果が高いことを効果的に保証できます。. PCBパネル化用, これは必要である, とりわけ, 設計プロジェクトの初期段階で適切な製造会社とその製造プロセスについて知るため. このようにして、最初から生産用のレイアウトを最適に設計できます。.

加えて, ファーストクラスの設計ソフトウェアを使用すると、自動PCB製造に関する多くの課題を習得しやすくなります. 例えば, AltiumDesigner®は、「組み込みボードアレイ」機能を介してPCBパネル化のための広範な機能を提供します. これにより、複数の同一または異なるPCB設計でパネルを簡単に組み立てることができます. そして、元のデザインは単にパネルにコピーされないので, しかしそれにリンクされています, 元のデザインへの変更は、パネルのレイアウトですぐにわかります.

もちろん, パネリングに加えて、製造コストを節約する他の多くの方法があります. それにもかかわらず、, この点は特別な注意に値する, ここでのエラーはすぐに予期しない追加コストや完全に不適切なPCBにつながるためです.

したがって, ここにあるアドバイスとDFMの原則に間違いなく注意する必要があります – そして他の多くの記事で – 設計プロセス全体を通して生産指向の設計に注意を払います. これにより、時間を節約できるだけでなく、製造コストとその後の修正のリスクを減らすことができます。.

Altiumがパネリングの課題を克服するのにどのように役立つかについて詳しく知りたい場合, 今日私たちの専門家の一人と話してください.

拡張ガーバーRS274-X – PCBデータ

– あなたのデザインシステムがそれを許すなら, データのエクスポートには拡張デバイスRS274-Xを使用します. 主な利点は、パネルの形状とサイズに関するすべての情報がヘッダーに含まれていることです. データのインポートが簡単になり、パネルの誤った準備のリスクが最小限に抑えられます. データ処理時間も大幅に短縮されます, これは、データ準備の低コストにも影響します.