Diferentes métodos de panelización de PCB

Al igual que con muchos procesos en la industria electrónica., Existen innumerables posibilidades y variantes en la panelización de PCB. Dado que cada fabricante tiene su propio enfoque, usted, como diseñador, tiene que elegir de vez en cuando para adaptar su diseño en consecuencia o para buscar un socio diferente para la producción. Los tres métodos más comunes se explican a continuación.:

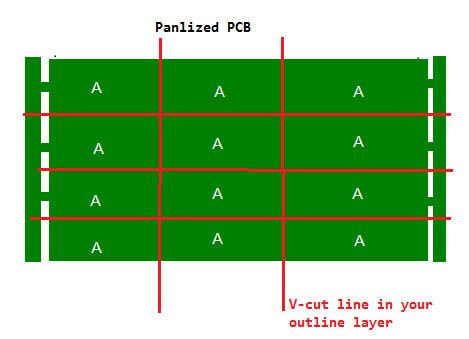

Panelización con ranuras en V: Con este enfoque, las placas de circuito individuales están separadas entre sí por ranuras fresadas en forma de V con una profundidad de un tercio de la altura del panel. La separación posterior se lleva a cabo por una máquina que es más adecuada para cortes rectos.. Por lo tanto, este método se recomienda especialmente para los PCB que cumplen tres requisitos.: sin componentes sobresalientes, sin esquinas redondeadas y una distancia suficiente entre el límite del componente y el borde de la PCB.

Panelización a través del enrutamiento de pestañas: aquí, las placas de circuito se mueven a lo largo de sus contornos – mientras mantiene un puñado de puentes de material que sostienen el tablero de forma segura en su lugar durante la fabricación y montaje del panel. Este tipo de panelización no es adecuado para placas de circuito impreso con transformadores grandes y otros componentes más pesados que complican en gran medida la separación. Al mismo tiempo, Cabe señalar que este método reduce las cargas en las placas de circuito impreso y, por lo tanto, reduce el riesgo de astillado..

Panelización mediante enrutamiento de pestañas con puentes de material perforado: Este proceso es similar al enrutamiento de pestañas simple que se acaba de describir. sin embargo, aquí los puentes de material se perforan adicionalmente con pequeños agujeros de perforación, lo que simplifica enormemente la separación y también ofrece un mayor grado de control ya que el curso de la fractura es más fácil de predecir. sin embargo, este método es aún menos adecuado para placas de circuito impreso con componentes pesados, cuyo peso puede romper los puentes materiales.

Las desventajas de la panelización de PCB

Los paneles de PCB son una forma de proteger su integridad. Adicionalmente, la panelización permite Fabricantes de PCB de China para ensamblar varias tablas al mismo tiempo, reducción de costos y tiempo de producción. Los paneles deben realizarse correctamente para que las placas de circuito impreso no se dañen o se dañen durante la separación..

Desafíos:

Los paneles presentan una serie de desafíos en varias áreas.:

1.Despanelización- desventajas de algunos métodos de despanelización:

Si usa un enrutador, Limpieza adicional puede ser requerida antes del envío. Este método crea mucho polvo que debe extraerse.

2.Reemplazo de piezas de enrutamiento previo requerido para evitar interferencia con la despanelización:

Los componentes sobresalientes pueden caer en partes adyacentes.

3. Archivos de datos incompletos – a veces los fabricantes de PCB proporcionan archivos incompletos, que puede aumentar los costos de varias maneras:

“Agujeros de ruptura” o “picaduras de ratón” – Estos pequeños orificios permiten el uso de pequeñas placas de circuitos en una matriz.

Tolerancias acumulativas y de registro – Si no hay tolerancias estrictas en el archivo de datos, El efecto acumulativo de pequeñas desviaciones puede conducir a errores. Si hay varias tablas en la matriz, el registro ya no puede estar centrado.

Panelización DFM y PCB

Cuando las empresas desarrollan placas de circuito impreso para grandes cantidades, buscan formas de reducir los costos de fabricación con pequeños trucos y trucos. Esto requiere un esfuerzo relativamente pequeño si los detalles de la producción se discuten en detalle en la fase inicial del proceso de diseño y se tienen en cuenta en el desarrollo de la placa de circuito impreso. (lo cual es muy recomendable). Esta optimización temprana del diseño con respecto a los procesos de fabricación planificados generalmente se conoce como “diseño orientado a la producción” o “Diseño para fabricación” (corto: DFM).

Existen varios métodos de DFM con los cuales se pueden obtener ahorros considerables a largo plazo. Mi estrategia preferida es simplemente ponerme en contacto con las empresas de fabricación desde el principio y conocer sus habilidades específicas., desafíos, y modelos de negocio. De esta manera puedo tener una idea de qué aspectos de mi diseño se pueden implementar fácilmente (y por lo tanto de bajo costo) y qué elementos están asociados con un esfuerzo adicional (y costos correspondientemente más altos).

Me beneficié de esto hace unos años, por ejemplo, cuando diseñé un amplificador para un altavoz e inicialmente preferí una PCB con un factor de forma redonda, ya que podría montarse directamente detrás del chasis igualmente redondo del altavoz de una manera visualmente atractiva. sin embargo, cuando discutí mi idea con el fabricante, rápidamente se hizo evidente que los PCB con un (supuestamente simple) La forma redonda es tan cara de fabricar que esto reduce en gran medida la viabilidad económica del diseño..

Entonces, en el final, Me decidí por un diseño estándar rectangular, cuyos costos de fabricación fueron considerablemente más bajos. Al ajustar mi diseño en consecuencia, Pude aumentar el margen de beneficio del producto final y llevar el proyecto a una conclusión exitosa.

Los paneles de PCB reducen costos

Un enfoque DFM bajo y ampliamente utilizado es la llamada panelización. Con este metodo, Se aplican varios diseños de placa de circuito a un sustrato o panel más grande y luego se ensamblan de esta forma. Los ahorros deseados resultan de la posibilidad de fabricar varios PCB al mismo tiempo..

Después de que se complete el proceso de fabricación y montaje, el panel se divide en placas de circuito impresas individualmente. De esta manera obtienes un montón de productos terminados y (Ojalá) PCB completamente funcionales de una sola vez, esperando a ser instalado y vendido. Eso suena bastante facil, no lo hace? Pero no tan rapido: Para que la producción en masa de PCB luego se ejecute de la manera más fluida posible y brinde los ahorros deseados, Hay que tener en cuenta algunas sutilezas importantes al realizar paneles.

Factores que afectan el costo de la panelización de PCB

Por supuesto, La mayoría de los diseñadores están menos interesados en los detalles técnicos de los diversos procesos que en los costos y desafíos asociados.. La regla básica aquí es que los costos y el esfuerzo dependen de la complejidad del diseño a fabricar y crecer con él.. También se debe tener en cuenta que la fabricación basada en panelización plantea los siguientes desafíos, que también tienen un impacto en los costos:

Separación: Si se usa una fresadora para separar las placas de circuito impreso completamente ensambladas, papas fritas, y otros residuos permanecen en la superficie de los PCB, que luego debe eliminarse en un momento posterior en un paso separado, lo que implica un esfuerzo y costos adicionales. Si desea usar una sierra en lugar de un enrutador, Al diseñar el contorno de la placa de circuito, debe tener en cuenta que aquí solo son posibles cortes rectos. Una tercera opción es usar un láser moderno, cual, sin embargo, solo se puede utilizar para espesores de PCB de 1 mm o menos, para que en este caso no pueda crear diseños de PCB multicapa de ningún grosor.

Fracturas: La mayoría de los procesos de separación dejan fracturas rugosas en los lados de las piezas de trabajo. – especialmente en el caso de panelización a través de enrutamiento de pestañas con puentes de material perforado (véase más arriba). Para que los PCB individuales se puedan manejar de forma segura, tienen que ser molidos en los puntos en cuestión, lo que a su vez significa trabajo adicional.

Componentes colgantes: Como ya fue mencionado, los componentes sobresalientes pueden limitar drásticamente la cantidad de métodos de panelización que se pueden usar para su diseño. En cuyo caso, También puede haber problemas con la separación de los PCB terminados, ya que existe el riesgo de que el cabezal de fresado choque con un componente sobresaliente y, por lo tanto, dañe todo el panel. No hace falta decir que tales averías implican costos y retrasos imprevistos..

Cadena de suministro de PCB: Una cadena de suministro de PCB completa y estable ayuda a los fabricantes a obtener suficientes componentes y otras materias primas a precios competitivos., mientras que la escasez de cualquier componente no solo ralentizará el progreso de fabricación, pero también aumenta el costo de panelización de PCB.

Posibilidades de detección temprana y remedio preventivo de problemas potenciales.

Los diseñadores de PCB experimentados confían en varios métodos probados para la detección temprana y la corrección de problemas potenciales.

Como ya fue mencionado, Un diseño basado en los principios de DFM puede garantizar efectivamente que los paneles y la producción sean lo más rentables posible. Para panelización de PCB, es necesario, entre otras cosas, para conocer las empresas de fabricación correctas y sus procesos de fabricación en la fase inicial del proyecto de diseño. De esta manera, puede diseñar de manera óptima su diseño para la producción desde el principio.

Adicionalmente, muchos desafíos relacionados con la fabricación automatizada de PCB son más fáciles de dominar si utiliza un software de diseño de primera clase. Por ejemplo, Altium Designer® ofrece amplias funciones para la panelización de PCB a través de la función "Matriz de placa integrada". Esto le permite ensamblar fácilmente un panel con varios diseños de PCB idénticos o diferentes. Y dado que los diseños originales no se copian simplemente en el panel, pero vinculado a ella, los cambios en un diseño original son inmediatamente aparentes en el diseño del panel.

Por supuesto, Hay muchas otras formas de ahorrar costos de fabricación, además de los paneles. sin embargo, este punto merece especial atención, dado que los errores aquí resultan rápidamente en costos adicionales imprevistos o incluso en PCB completamente inadecuados.

Por lo tanto, definitivamente debe prestar atención a los consejos y principios de DFM que se encuentran aquí – y en numerosos otros artículos – y preste atención al diseño orientado a la producción durante todo el proceso de diseño. Esto no solo le ahorra tiempo, sino que también puede reducir los costos de fabricación y el riesgo de correcciones posteriores.

Si desea obtener más información sobre cómo Altium puede ayudarlo a superar sus desafíos de paneles, hable hoy con uno de nuestros expertos.

GERBER EXTENDIDO RS274-X – Datos de PCB

– Si su sistema de diseño lo permite, use el dispositivo extendido RS 274-X para exportar datos. La principal ventaja es que toda la información sobre la forma y el tamaño de los paneles está contenida en el encabezado. La importación de datos es más fácil y minimiza el riesgo de una preparación incorrecta de los paneles.. El tiempo de procesamiento de datos también se reduce significativamente, lo que también afecta los costos más bajos para la preparación de datos.