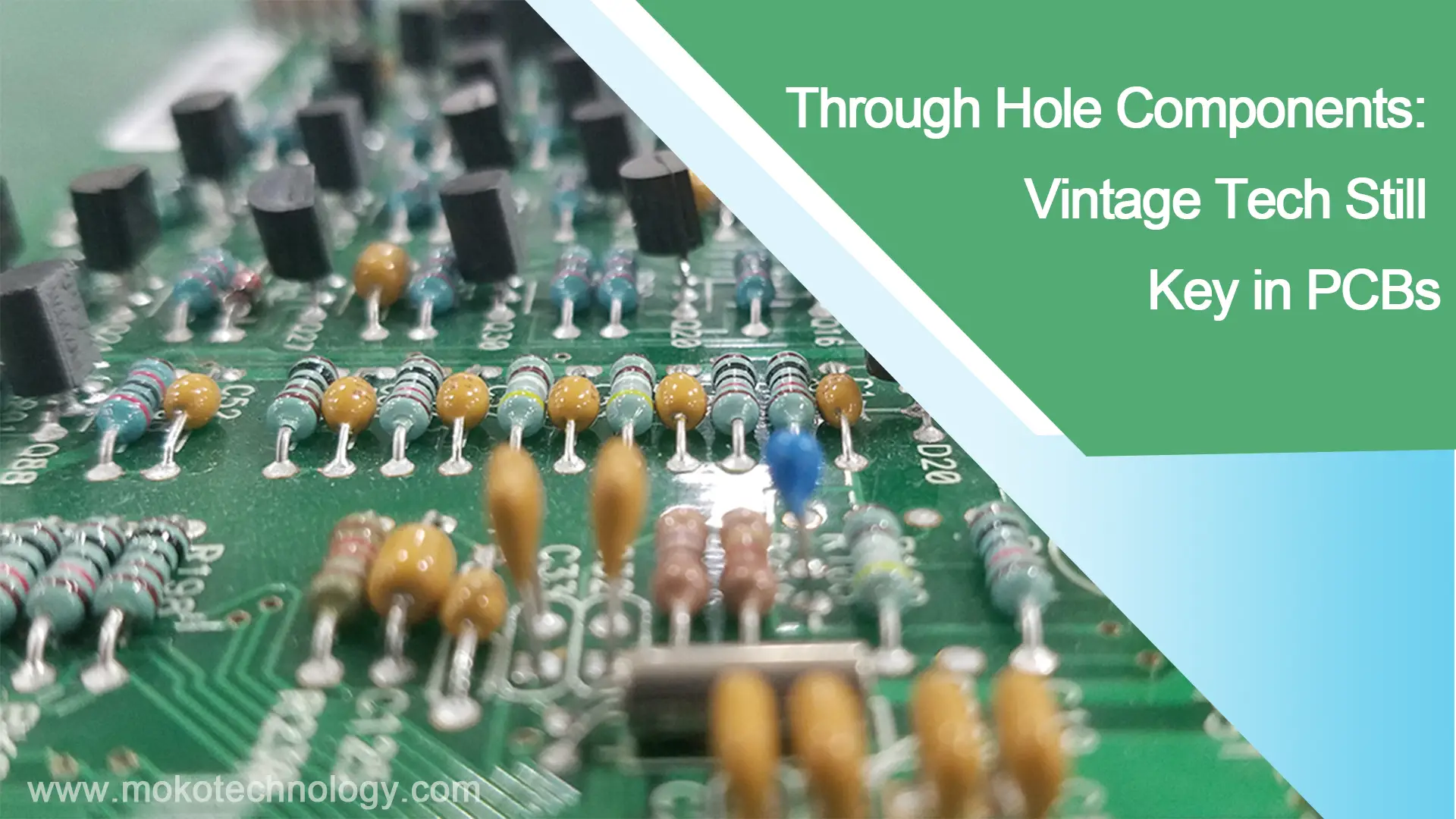

I componenti a foro passante sono componenti elettronici con conduttori o terminali inseriti in fori praticati in a Scheda PCB e saldati per realizzare collegamenti meccanici ed elettrici. Nei primi giorni, THT (Tecnologia a foro passante) era la principale tecnologia di assemblaggio di PCB, ma poiché il livello di integrazione dei circuiti odierni continua ad aumentare, i componenti diventeranno più compatti, e gli ingegneri elettronici di oggi tendono a scegliere quelli più piccoli SMT (Tecnologia a montaggio superficiale) componenti. Ma è innegabile che il THT occupa ancora un posto importante nel settore dei PCB in virtù dei suoi vantaggi. In questo articolo, presenteremo i componenti through-hole sotto vari aspetti e forniremo alcuni spunti su come scegliere tra componenti SMD e through-hole. Continuiamo a leggere per saperne di più!

Tipi di componenti con foro passante

Componenti assiali del conduttore

I componenti con conduttori assiali hanno conduttori che si estendono da ciascuna estremità della parte parallelamente al suo asse. Gli esempi comuni sono:

- resistori: Il resistore a foro passante fornisce resistenza al flusso di corrente elettrica e presenta cavi a ciascuna estremità, rendendoli facili da inserire attraverso i fori su un PCB.

- Condensatori: I condensatori con conduttori assiali immagazzinano e rilasciano energia elettrica. Sono inoltre dotati di cavi a ciascuna estremità per il montaggio a foro passante.

- Diodi: I diodi conduttori assiali consentono alla corrente di fluire in una direzione, e in genere hanno cavi ad entrambe le estremità.

Componenti del conduttore radiale

Le parti con conduttori radiali hanno conduttori che si estendono perpendicolarmente all'asse del corpo del componente. E i componenti sottostanti hanno spesso conduttori radiali:

- Transistor: I transistor con conduttori radiali vengono utilizzati per l'amplificazione e la commutazione. Sono dotati di cavi su un lato del componente per il montaggio a foro passante.

- circuiti integrati (Circuiti integrati): Alcuni circuiti integrati sono forniti in pacchetti con conduttori radiali. Questi sono meno comuni di altri pacchetti IC ma vengono comunque utilizzati in applicazioni specifiche.

CI DIP

Doppio pacchetto in linea (TUFFO) i circuiti integrati hanno pin che si estendono da entrambi i lati lunghi di un corpo di plastica rettangolare. I circuiti integrati DIP consentono la saldatura a foro passante e il breadboarding.

Pin e connettori

- Perni: I perni a foro passante possono essere utilizzati per vari scopi, come la creazione di punti di test o la fornitura di una connessione tra PCB o componenti.

- Connettori: I connettori a foro passante vengono utilizzati per stabilire collegamenti elettrici tra il PCB e i dispositivi esterni. Sono disponibili in varie forme, compresi i connettori D-sub, intestazioni dei pin, e altro ancora.

Altri componenti vari con foro passante includono fusibili, induttori con perline di ferrite, trasformatori, potenziometri, e relè. I conduttori geometrici unici consentono la saldatura a foro passante.

Leggi il nostro altro blog per tutti i tipi di componenti PCB: https://www.mokotechnology.com/Componenti-scheda/

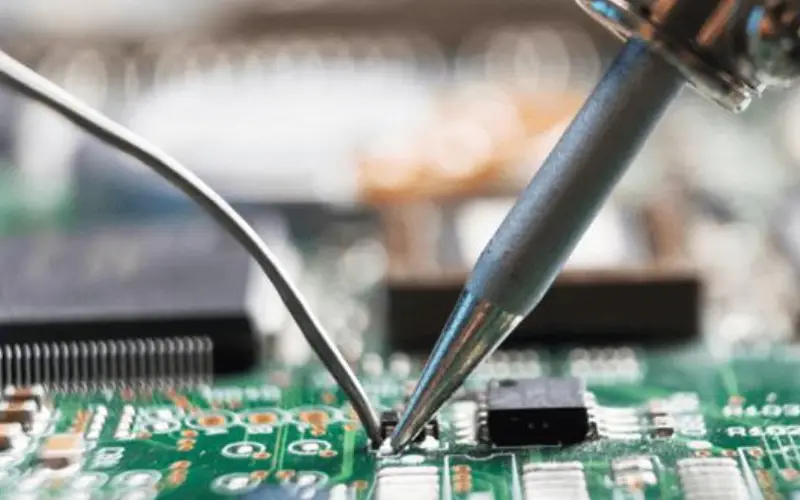

Come saldare i componenti con foro passante?

- Prepara la tua area di lavoro

Per prepararsi alla saldatura, Primo, pulisci le parti che unirai. Uso alcool isopropilico per lavare via lo sporco o la polvere dai cavi e dal circuito. Lascia asciugare tutto all'aria o pulisci delicatamente con un panno privo di lanugine. Questa pulizia rapida aiuta la saldatura ad aderire meglio in modo da poterla rendere solida, legami duraturi.

- Pulisci la punta del saldatore

Assicurati di pulire la punta del ferro prima di saldare. Riscaldalo, quindi pulirlo accuratamente su una spugna inumidita con acqua. Questo rimuove qualsiasi ossidazione o detriti, consentendo al ferro di trasferire il calore in modo efficiente per saldature pulite.

- Inserisci il componente

Inserire i cavi del componente a foro passante nei fori appropriati sul PCB.

- Piegare i cavi (se necessario)

Se il componente ha cavi lunghi, puoi piegarli leggermente verso l'esterno sul lato opposto della scheda per tenere il componente in posizione durante la saldatura.

- Riscaldare l'articolazione

Posiziona la punta del ferro in modo che tocchi contemporaneamente sia il cavo del componente che il pad del circuito. Assicurarsi che la punta sia a contatto sia con il cavo che con il Tampone PCB.

- Applicare la saldatura

Una volta che l'articolazione è riscaldata (tipicamente all'interno 2-3 secondi), toccare il filo di saldatura sul giunto. La saldatura dovrebbe scorrere uniformemente attorno al giunto e coprire sia il cavo che la piazzola. Non applicare troppa saldatura; una piccola quantità è solitamente sufficiente.

- Rimuovere la saldatura e il ferro

Una volta che la saldatura scorre, per prima cosa tirare indietro il filo, poi il ferro. Mantieni il giunto immobile per alcuni secondi mentre la saldatura si indurisce e si fissa. Questo tempo di raffreddamento è fondamentale per creare un forte, collegamento duraturo tra le parti. Non spostare il componente o la scheda finché la saldatura non si solidifica per evitare che si crei “articolazioni fredde.”

- Ispezionare il giunto

Ispezionare visivamente il giunto di saldatura per assicurarsi che appaia lucido, liscio, e uniformemente distribuiti. Un giunto saldato correttamente dovrebbe avere una forma concava, aspetto leggermente rialzato.

- Tagliare i cavi in eccesso

Se necessario, utilizzare tronchesini per tagliare eventuali cavi dei componenti in eccesso a filo con il PCB. Quando si tagliano i cavi in eccesso, lascia un po' di spazio tra il taglio e il giunto di saldatura. Avvicinarsi troppo rischia di danneggiare la connessione appena stabilita.

- Ripeti il processo

Ripeti i passaggi 3 per 9 per ciascun componente a foro passante sul PCB.

- Pulisci il PCB (opzionale)

Una volta completata tutta la saldatura, considera di riordinare il tabellone. Utilizzare alcol isopropilico e uno spazzolino o un batuffolo di cotone per rimuovere delicatamente eventuali residui di flusso. Questo rimuove i detriti e lascia puliti i giunti di saldatura e il circuito.

- Testare il circuito

Prima di chiudere il dispositivo o di alimentarlo, ricontrolla i giunti di saldatura e assicurati che non vi siano ponti o cortocircuiti di saldatura.

Suggerimenti per la gestione dei componenti a foro passante nella progettazione PCB

Ecco alcuni suggerimenti per incorporare in modo efficace le parti con foro passante nel layout della tua prossima scheda:

- Valutare dove hanno senso i componenti del foro passante – Considera fattori come il costo, tempo di assemblaggio, esigenze di sostituzione, e resistenza alle vibrazioni. Per i connettori è preferibile un foro passante, dispositivi di potenza, o componenti critici.

- Ottieni la giusta dimensione del foro – Seguire le specifiche del produttore per il diametro della punta. Troppo piccolo aumenta la resistenza, e troppo grande può influire sulla qualità del giunto di saldatura. Ricorda che i cuscinetti sono più grandi dei fori.

- Attenzione alla spaziatura – Lasciare uno spazio adeguato tra i fori e le tracce per la fresatura. Componenti come i circuiti integrati DIP richiedono densità di fori più elevate. Consulta le schede tecniche.

- Concentrare il mercato sulla stabilità – Posizionare le parti con foro passante vicino agli angoli e ai bordi delle tavole, quando possibile. Ciò fornisce una maggiore stabilità meccanica.

- Semplifica la saldatura – Progettare le schede in modo che i fori passanti siano accessibili solo da un lato. Questo impedisce “ombreggiatura” durante la saldatura.

- Piano per la messa in sicurezza – Prendi in considerazione l'aggiunta di supporti per schede, parentesi, o altri punti di fissaggio se le parti con foro passante sono grandi o pesanti.

- Proteggere la placcatura dei fori – Specificare fori passanti placcati o placcatura dei bordi. Evitare di esporre il materiale laminato non trattato per prevenirne l'ossidazione.

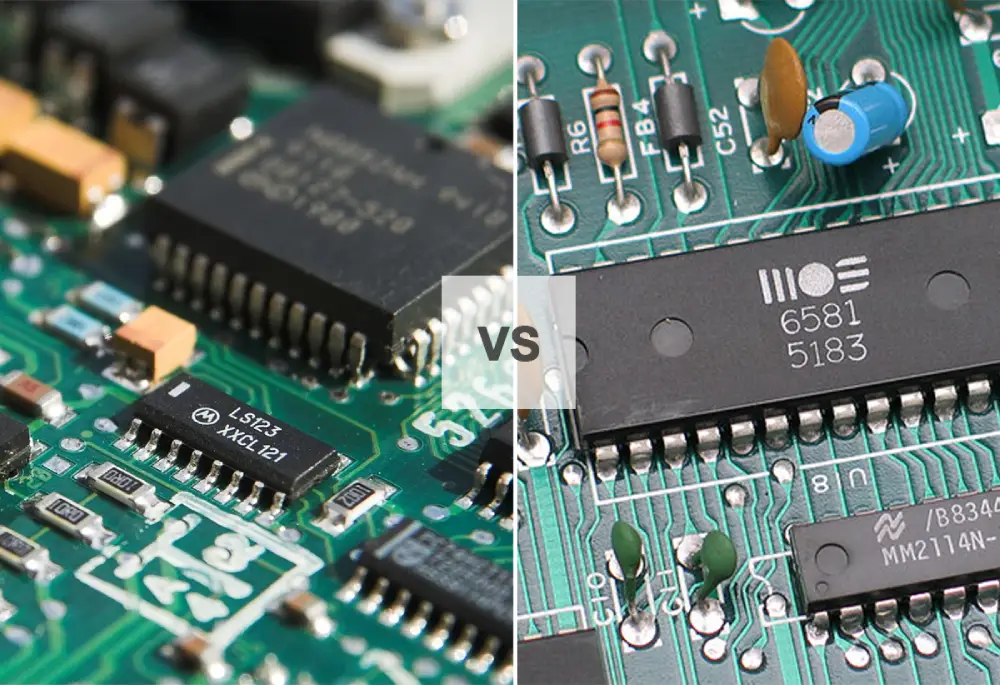

Componenti SMD VS a foro passante

Differenza tra componenti SMD e componenti a foro passante

SMD (dispositivo a montaggio superficiale) i componenti hanno cavi che si collegano direttamente alla superficie dei PCB anziché attraverso fori. E sebbene i componenti del foro li differiscano:

- Confezione diversa

Con parti SMT, i conduttori sono saldati direttamente ai pad metallici sulla superficie della scheda. Non sono necessari fori, eliminando la perforazione. I pad sono definiti nel layout del PCB per corrispondere alla configurazione dei cavi del componente. I cuscinetti SMT vengono generalmente creati utilizzando processi di placcatura a pannello o di placcatura a disegno. Le parti con fori passanti richiedono che i fori vengano praticati meccanicamente attraverso l'intera pila di strati del pannello. I cavi vengono inseriti nei fori e saldati. Fori passanti placcati (PTH) quindi collegare i cuscinetti su entrambi i lati attraverso le pareti del foro. I PTH consentono l'accesso alla saldatura e l'ispezione dei giunti da entrambi i lati.

- Diversi metodi di assemblaggio

Il montaggio SMT sfrutta macchine pick-and-place ad alta velocità per posizionare con precisione i componenti sui cuscinetti. Le parti vengono gestite da piccoli ugelli di aspirazione e popolate rapidamente sulla superficie del PCB. Saldatura a riflusso quindi salda tutti i pad contemporaneamente. L’intero processo è altamente automatizzato con grande efficienza.

Inserimento componenti a foro passante, in contrasto, è un processo sequenziale. I cavi devono essere orientati e inseriti nei fori corrispondenti. Esistono macchine di inserimento automatizzate ma funzionano a velocità inferiori rispetto al pick-and-place SMT. Sono inoltre limitati ai componenti con una spaziatura costante dei conduttori. Le parti irregolari con foro passante spesso richiedono l'inserimento manuale da parte degli operatori che utilizzano strumenti come le pinzette.

- Diversi metodi di saldatura

La saldatura SMD viene eseguita utilizzando forni a rifusione che riscaldano uniformemente l'intero circuito. La scheda passa attraverso zone a temperatura controllata che portano simultaneamente tutti i pad e i conduttori al di sopra del punto di fusione della saldatura. La pasta saldante tra le piazzole e i conduttori scorre insieme, poi si raffredda per solidificare le articolazioni. Il processo parallelo è efficiente per la produzione SMT di grandi volumi.

La saldatura a foro passante viene tradizionalmente eseguita da saldatura ad onda o saldatura manuale. La saldatura ad onda fa passare le schede su un'onda di saldatura fusa, consentendo al liquido di penetrare in ciascun foro passante placcato. La saldatura manuale utilizza un ferro o una stazione di saldatura per riscaldare i singoli giunti per l'inserimento del piombo e l'azione capillare. Entrambi operano in sequenza su ciascuna connessione.

Vantaggi dell'SMD

Taglia più piccola – I componenti SMD occupano meno spazio sulla scheda.

Maggiore densità dei componenti – È possibile posizionare più componenti SMD nello stesso ingombro.

Perforazione ridotta – Non è necessario praticare fori per i cavi delle parti SMD.

Assemblaggio automatizzato – Gli SMD possono sfruttare pick-and-place e saldature a rifusione più rapidi.

Prestazione – L'eliminazione dei cavi conduttori migliora le prestazioni elettriche.

Vantaggi del foro passante

Prototipazione più semplice – Le parti con foro passante sono più semplici per il breadboarding e la personalizzazione Assemblaggio PCB.

Resiste alle vibrazioni – Le parti con foro passante possono gestire meglio le forze di vibrazione e gli urti.

Ispezione visuale – I giunti di saldatura a foro passante sono facilmente ispezionabili da entrambi i lati.

Rilavorazione più semplice – La rimozione e la sostituzione delle parti con foro passante è semplice.

Considerazioni sulla scelta del tipo di componente

Volume di produzione – SMD è preferito per la produzione di grandi volumi.

Requisiti di spazio – SMD consente layout più piccoli e compatti.

Facilità di manutenzione – Potrebbe essere necessario un foro passante se è necessario sostituire i componenti.

Fattori ambientali – Il foro passante resiste alle vibrazioni, shock, e l'umidità migliore.

Valutare compromessi come le dimensioni, montaggio, esigenze di ispezione, e le condizioni operative aiutano a determinare il tipo di componente migliore per l'applicazione.

Parole di chiusura

Sebbene le parti a foro passante possano apparire obsolete, continuano a svolgere funzioni vitali nei moderni circuiti stampati. Questa tecnologia matura rimane utile grazie alla sua semplicità e affidabilità. Con le giuste considerazioni di progettazione e assemblaggio, le parti con foro passante possono essere efficacemente combinate con componenti SMT più moderni. Comprendere i professionisti, contro, e le migliori pratiche sono fondamentali per sfruttare al meglio la tecnologia through-hole. Con questo riepilogo delle nozioni di base sui componenti a foro passante, ora hai una migliore comprensione di come integrarli in a progettazione di circuiti stampati. L'applicazione di questa conoscenza può portare a un utilizzo più efficace di queste parti collaudate nel tempo nel tuo prossimo progetto.