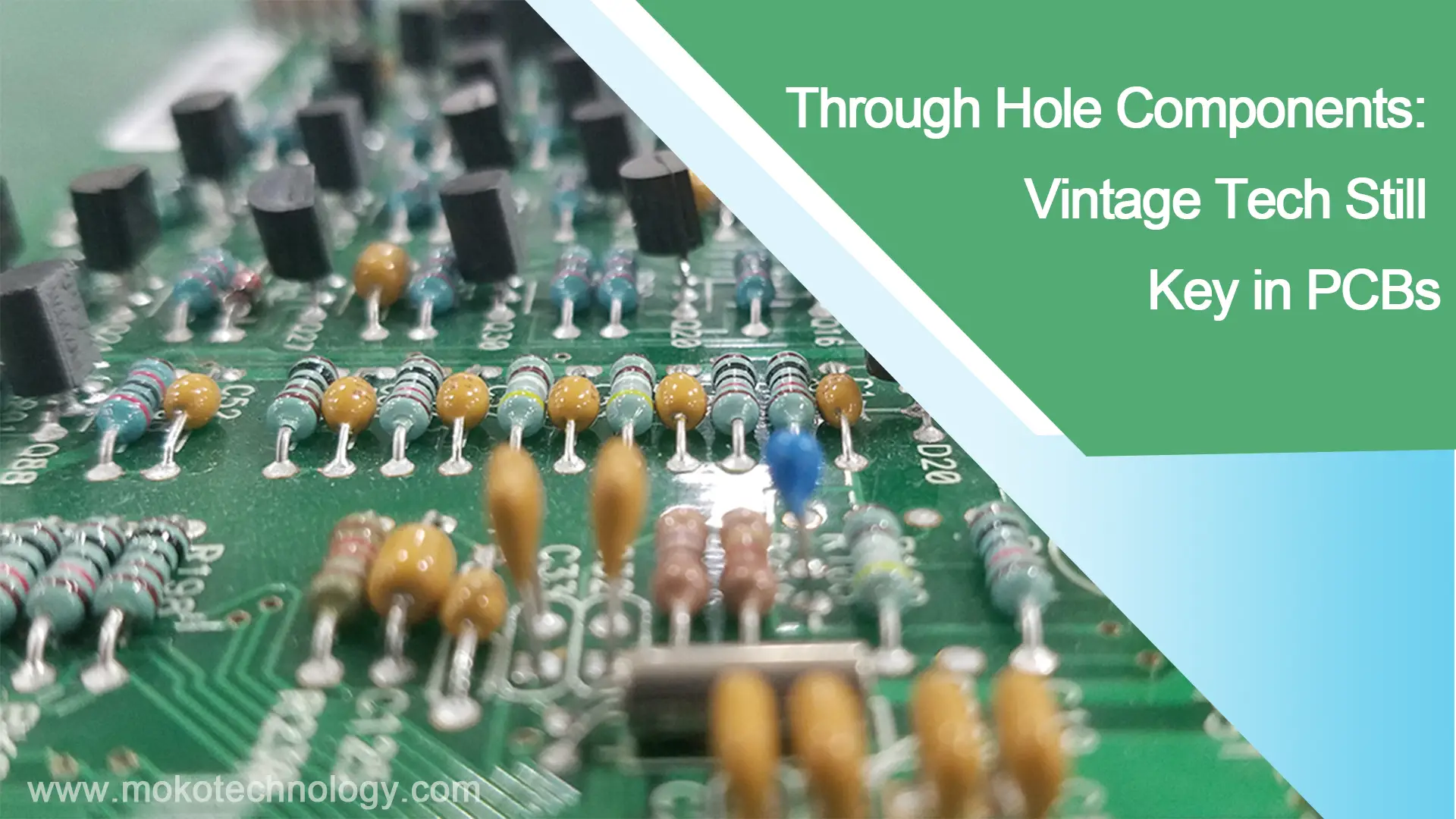

スルーホール部品は、ドリルで開けられた穴に挿入されるリードまたは端子を備えた電子部品です。 PCBボード 機械的および電気的接続を行うためにはんだ付けされます. 初めの頃, THT (スルーホール技術) は主要な PCB アセンブリ技術でした, しかし、今日の回路の集積レベルは増加し続けるにつれて、, コンポーネントはよりコンパクトになります, そして今日の電子エンジニアはより小さいものを選ぶ傾向があります SMT (表面実装技術) コンポーネント. しかし、THT がそれ自体の利点により、依然として PCB 業界で重要な位置を占めていることは否定できません。. 記事上で, さまざまな側面からスルーホール コンポーネントを紹介し、SMD とスルーホール コンポーネントのどちらを選択するかについての洞察を提供します。. さらに詳しく読むために読み続けましょう!

スルーホール部品の種類

アキシャルリード部品

アキシャルリードコンポーネントには、部品の各端から軸に平行にリードが伸びています。. 一般的な例は次のとおりです:

- 抵抗器: スルーホール抵抗器は電流の流れに抵抗を提供し、両端にリード線が付いています。, PCB のスルーホールに簡単に挿入できるようになります。.

- コンデンサ: アキシャルリード付きコンデンサは電気エネルギーを蓄積および放出します. また、スルーホール取り付け用に両端にリード線が付いています。.

- ダイオード: アキシャルリードダイオードにより、一方向に電流が流れることができます。, 通常、両端にリード線があります.

ラジアルリード部品

ラジアルリード部品には、部品本体の軸に対して垂直にリードが伸びています。. そして、以下のコンポーネントにはラジアルリードが付いていることがよくあります:

- トランジスタ: ラジアルリード付きのトランジスタは増幅とスイッチングに使用されます. コンポーネントの片側にスルーホール実装用のリード線が付いています。.

- IC (集積回路): 一部の IC はラジアル リード付きのパッケージで提供されます. これらは他の IC パッケージほど一般的ではありませんが、依然として特定のアプリケーションで使用されています.

DIP IC

デュアルインラインパッケージ (浸漬) 集積回路には、長方形のプラスチック本体の両方の長辺から伸びるピンリードがあります。. DIP IC によりスルーホールはんだ付けとブレッドボードが可能.

ピンとコネクタ

- ピン: さまざまな用途に使用できるスルーホールピン, テストポイントの作成や、PCB またはコンポーネント間の接続の提供など.

- コネクタ: スルーホール コネクタは、PCB と外部デバイス間の電気接続を確立するために使用されます。. さまざまな形があります, D-subコネクタを含む, ピンヘッダー, もっと.

その他のさまざまなスルーホールコンポーネントにはヒューズが含まれます, フェライトビーズインダクタ, トランスフォーマー, ポテンショメータ, とリレー. ユニークな幾何学的なリードによりスルーホールはんだ付けが可能.

あらゆるタイプの PCB コンポーネントについては、他のブログをお読みください。: https://www.mokotechnology.com/Circuit-board-components/

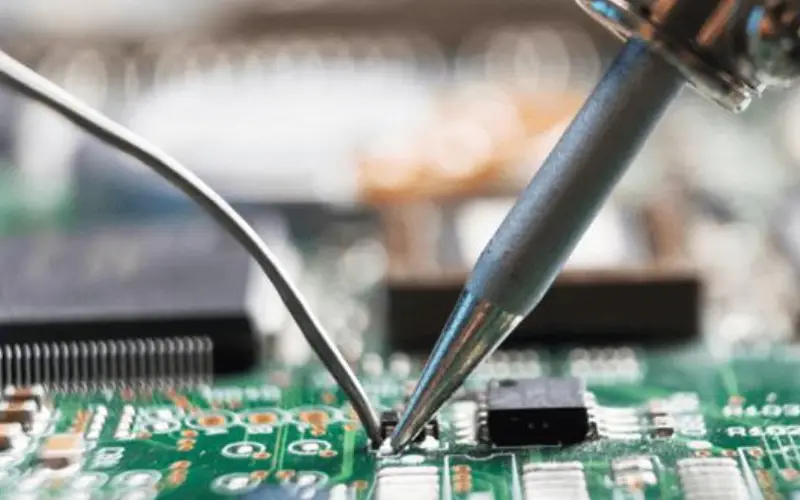

スルーホール部品のはんだ付け方法は?

- 作業エリアを準備する

はんだ付けの準備をするために, 初め, 接合する部分をきれいにします. 使用する イソプロピルアルコール リード線や回路基板の汚れやホコリを洗い流します。. すべてを自然乾燥させるか、糸くずの出ない布で優しく拭いてください。. この素早い洗浄により、はんだの密着性が向上し、しっかりしたはんだを作ることができます。, 永続的なつながり.

- はんだごてのこて先を掃除する

はんだ付け前に必ずこて先をきれいにしてください. それを加熱, その後、水を含ませたスポンジで丁寧に拭き取ります. これにより、酸化物や破片が除去されます。, こてが効率的に熱を伝え、きれいなはんだを実現します。.

- コンポーネントを挿入する

スルーホール コンポーネントのリードを PCB の適切な穴に挿入します。.

- リードを曲げる (必要に応じて)

コンポーネントのリードが長い場合, 基板の反対側で少し外側に曲げて、はんだ付け中にコンポーネントを所定の位置に保持できます。.

- ジョイントを加熱する

コンポーネントのリード線と回路基板のパッドの両方に同時に触れるようにアイロンの先端を置きます。. チップがリードとリードの両方に接触していることを確認してください。 PCBパッド.

- はんだを塗布する

接合部が加熱されたら (通常は以内に 2-3 秒), はんだ線を接合部に接触させる. はんだは接合部の周りをスムーズに流れ、リードとパッドの両方を覆う必要があります。. はんだを付けすぎないでください; 通常は少量で十分です.

- はんだを取り除いてアイロンをかける

はんだが流れたら, まずワイヤーを引き戻します, それからアイロン. はんだが硬化して固まるまで、数秒間接合部を動かさないようにします。. この冷却時間は、強力な製品を作成するために非常に重要です。, 部品間の持続的な接続. はんだ付けを避けるため、はんだが固まるまでコンポーネントや基板を動かさないでください。 “冷たい関節。”

- ジョイントを検査する

はんだ接合部を目視検査し、光沢があることを確認します。, スムーズ, そして均等に分布. 正しくはんだ付けされた接合部には凹面があるはずです。, 少し盛り上がった外観.

- 余分なリードをトリミングする

必要に応じて, フラッシュ カッターを使用して、余分なコンポーネント リードを PCB と面一にトリミングします。. 余分なリードをカットする場合, カット部分とはんだ接合部の間に少しスペースを残します. 近づきすぎると、接続したばかりの接続が損傷する危険があります.

- プロセスを繰り返す

手順を繰り返す 3 に 9 PCB 上の各スルーホール コンポーネントごとに.

- PCB をきれいにする (オプション)

すべてのはんだ付けが完了したら, ボードを整理することを検討してください. イソプロピル アルコールと小さなブラシまたは綿棒を使用して、残ったフラックスを丁寧に取り除きます。. これにより、破片が除去され、はんだ接合部と回路基板がきれいな状態になります。.

- 回路をテストする

デバイスを閉じる前、または電源を入れる前に, はんだ接合部を再確認し、はんだブリッジやショートがないことを確認してください。.

PCB 設計でスルーホール コンポーネントを処理するためのヒント

次の基板レイアウトにスルーホール部品を効果的に組み込むためのヒントをいくつか紹介します。:

- スルーホールコンポーネントがどこに意味があるかを評価する – コストなどの要素を考慮する, 組み立て時間, 交換の必要性, 耐振動性. コネクタにはスルーホールが推奨される場合があります, パワーデバイス, または重要なコンポーネント.

- 穴のサイズを正しく把握する – ドリルの直径についてはメーカーの仕様に従ってください. 小さすぎると抵抗が増加します, 大きすぎると、はんだ接合の品質に影響を与える可能性があります. パッドは穴よりも大きいことに注意してください.

- 間隔に気をつける – 配線用に穴とトレースの間に適切な間隔を空けます。. DIP IC などのコンポーネントには、より高い穴密度が必要です. データシートを参照する.

- 安定性で市場を追い詰める – スルーホール部品は可能な限り基板の角や端付近に配置してください。. これにより、機械的安定性が向上します.

- はんだ付けを簡素化 – スルーホールのリード線が片側からのみアクセスできるように基板を設計する. これにより、 “シャドーイング” はんだ付け中.

- 確保のための計画 – ボードマウントの追加を検討してください, 括弧, スルーホールパーツが大きいか重い場合は、その他の保持ポイント.

- 保護穴メッキ – スルーホールメッキまたはエッジメッキを指定してください. 酸化を防ぐため、未処理のラミネート素材を露出させないでください。.

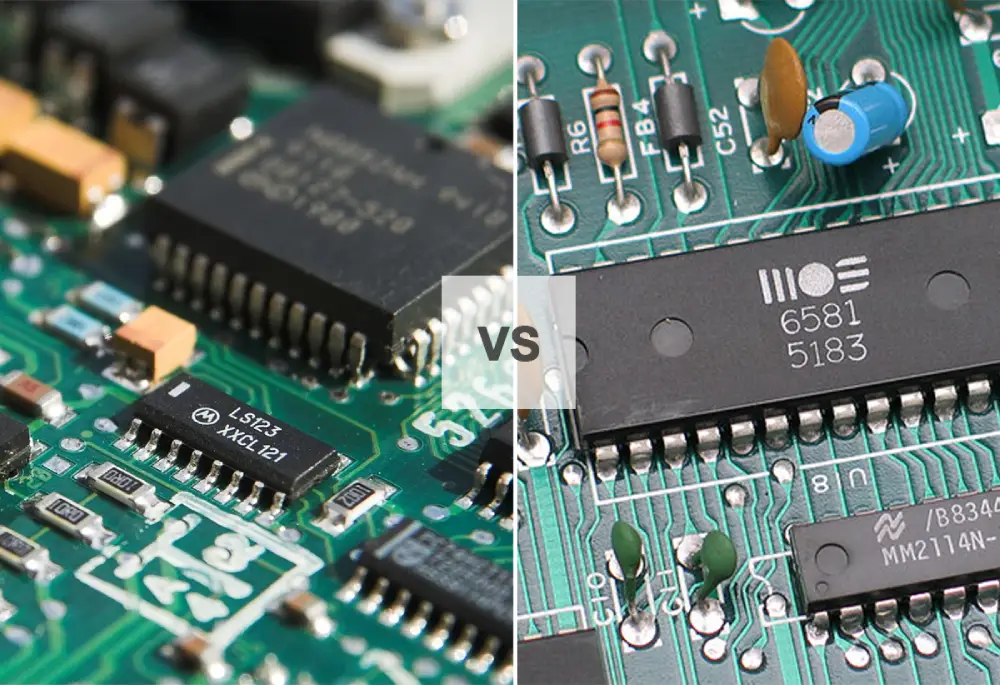

SMD VS スルーホール部品

SMDとスルーホール部品の違い

SMD (表面実装デバイス) コンポーネントには、スルーホールではなく PCB の表面に直接接続するリード線があります。. 穴のコンポーネントは異なりますが、:

- 異なるパッケージング

SMT部品付き, リード線は基板表面の金属パッドに直接はんだ付けされます。. 穴は必要ありません, 穴あけの排除. パッドは、コンポーネントのリード構成に一致するように PCB レイアウトで定義されます. SMT パッドは通常、パネル メッキまたはパターン メッキ プロセスを使用して作成されます。. スルーホール部品では、基板層スタック全体に機械的に穴を開ける必要があります。. リード線を穴に差し込んで半田付けする. メッキスルーホール (PTH) 次に、穴の壁を通して両側のパッドを接続します. PTH により、両側からはんだ付けや接合部の検査にアクセスできます.

- さまざまな組み立て方法

SMT 実装では、高速ピックアンドプレース機を利用してコンポーネントをパッド上に正確に配置します. 部品は小さな真空ノズルで取り扱われ、PCB 表面全体に急速に配置されます。. リフローはんだ付け 次にすべてのパッドを同時にはんだ付けします. プロセス全体が高度に自動化されており、非常に効率的です.

スルーホール部品挿入, 対照的に, は逐次的なプロセスです. リード線は方向を合わせて対応する穴に挿入する必要があります. 自動挿入機は存在しますが、SMT ピック アンド プレースよりも動作速度が遅くなります。. また、一貫したリード間隔を持つコンポーネントに限定されます。. 不規則なスルーホール部品は、オペレーターがピンセットなどのツールを使用して手動で挿入する必要があることがよくあります。.

- さまざまなはんだ付け方法

SMDはんだ付けは、回路基板全体を均一に加熱するリフロー炉を使用して行われます。. 基板は、すべてのパッドとリードを同時にはんだ融点以上にする温度制御ゾーンを通過します。. パッドとリードの間のはんだペーストが一緒に流れる, その後冷却して接合部を硬化させます. 並行プロセスは大量の SMT 生産に効率的です.

スルーホールはんだ付けは伝統的に次のように行われます。 ウェーブはんだ付け または手はんだ付け. ウェーブはんだ付けは、溶融はんだのウェーブ上で基板を通過させます。, 液体がメッキされた各スルーホールに浸透できるようにします。. 手動はんだ付けでは、ごてまたははんだ付けステーションを使用して、リードの挿入と毛細管現象のために個々の接合部を加熱します。. どちらも接続ごとに順次動作します.

SMDのメリット

小さいサイズ – SMD コンポーネントは基板上の占有スペースを削減します.

より高いコンポーネント密度 – より多くのSMDコンポーネントを同じ設置面積内に配置可能.

穴あけの削減 – SMD部品のリード線に穴を開ける必要はありません。.

自動組立 – SMD は、より高速なピックアンドプレースおよびリフローはんだ付けを活用できます。.

パフォーマンス – リード線をなくすことで電気的性能が向上.

スルーホールのメリット

プロトタイピングが容易になる – スルーホールパーツはブレッドボードやカスタム向けにシンプルです PCBアセンブリ.

振動に強い – リード付きスルーホール部品により、振動力や衝撃に適切に対処できます。.

外観検査 – スルーホールはんだ接合部を両面から簡単に検査.

やり直しが容易になる – スルーホールパーツの取り外し・交換が簡単.

コンポーネントのタイプを選択する際の考慮事項

生産量 – SMD は大量生産に適しています.

スペース要件 – SMD により、より小型でコンパクトなレイアウトが可能になります.

保守性 – コンポーネントの交換が必要な場合はスルーホールが必要になる場合があります.

環境要因 – 振動に強いスルーホール, ショック, そして湿気も良くなります.

サイズなどのトレードオフの評価, アセンブリ, 検査の必要性, 動作条件は、アプリケーションに最適なコンポーネントのタイプを決定するのに役立ちます.

結びの言葉

スルーホールパーツは時代遅れに見えるかもしれませんが、, これらは現代のプリント基板において重要な機能を果たし続けています。. この成熟したテクノロジーは、そのシンプルさと信頼性のおかげで今でも役に立ちます. 適切な設計と組み立てを考慮した上で, スルーホール部品は、より最新の SMT コンポーネントと効果的に組み合わせることができます. 長所を理解する, 短所, スルーホール技術を最大限に活用するにはベストプラクティスが鍵となります. スルーホールコンポーネントの基本をまとめたこの記事では、, それらを統合する方法についてよりよく理解できました。 プリント基板設計. この知識を適用すると、これらの実績のある部品を次のプロジェクトでより効果的に使用できるようになります。.