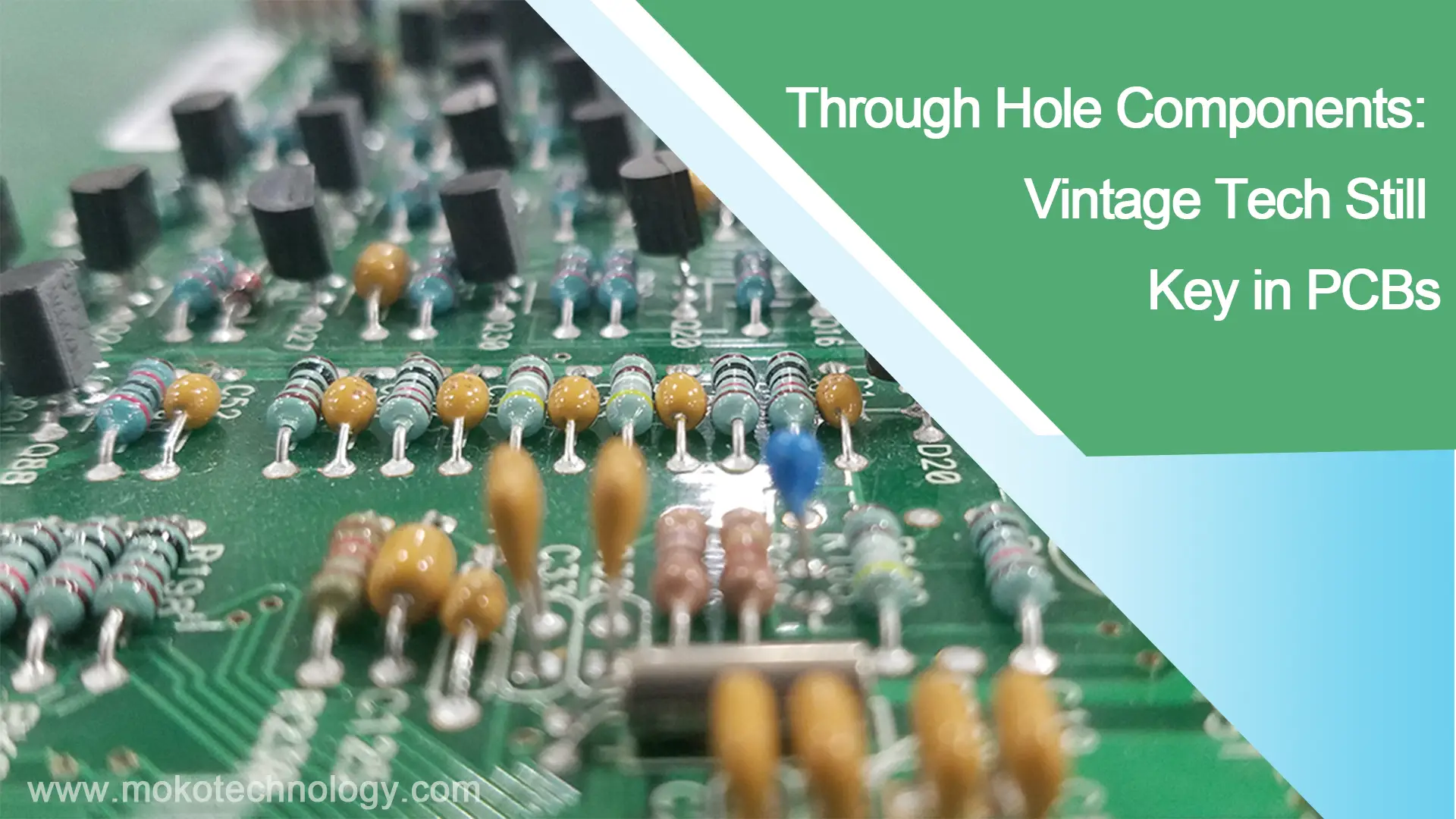

Elementy z otworami przelotowymi to elementy elektroniczne z przewodami lub zaciskami wkładanymi do otworów wywierconych w: tablica PCB i lutowane w celu wykonania połączeń mechanicznych i elektrycznych. W pierwszych dniach, THT (Technologia otworów przelotowych) była główną technologią montażu PCB, ale w miarę jak poziom integracji współczesnych obwodów stale rośnie, komponenty staną się bardziej zwarte, a dzisiejsi inżynierowie elektronicy mają tendencję do wybierania mniejszych SMT (technologia montarzu powierzchniowego) składniki. Nie można jednak zaprzeczyć, że THT nadal zajmuje ważne miejsce w branży PCB ze względu na swoje zalety. W tym artykule, przedstawimy komponenty z otworami przelotowymi z różnych aspektów i przedstawimy pewne spostrzeżenia dotyczące wyboru pomiędzy komponentami SMD i komponentami z otworami przelotowymi. Kontynuujmy czytanie, aby znaleźć więcej!

Rodzaje komponentów z otworami przelotowymi

Elementy prowadzące osiowe

Elementy z wyprowadzeniami osiowymi mają wyprowadzenia rozciągające się z każdego końca części równolegle do jej osi. Typowymi przykładami są:

- Rezystory: Rezystor z otworem przelotowym zapewnia opór przepływowi prądu elektrycznego i ma przewody na każdym końcu, dzięki czemu można je łatwo wkładać przez otwory na płytce drukowanej.

- Kondensatory: Kondensatory z przewodami osiowymi przechowują i uwalniają energię elektryczną. Posiadają również przewody na każdym końcu do montażu przez otwór.

- Diody: Osiowe diody prowadzące umożliwiają przepływ prądu w jednym kierunku, i zazwyczaj mają przewody na obu końcach.

Promieniowe elementy prowadzące

Części z wyprowadzeniami promieniowymi mają przewody rozciągające się prostopadle do osi korpusu elementu. A poniższe komponenty często mają promieniowe przewody:

- Tranzystory: Do wzmacniania i przełączania służą tranzystory z promieniowymi wyprowadzeniami. Posiadają przewody po jednej stronie elementu do montażu przez otwór.

- układy scalone (Obwody scalone): Niektóre układy scalone są dostarczane w pakietach z promieniowymi przewodami. Są one mniej powszechne niż inne pakiety układów scalonych, ale nadal są używane w określonych zastosowaniach.

Układy scalone DIP

Podwójny pakiet (ZANURZAĆ) obwody scalone mają wyprowadzenia pinów wystające z obu długich boków prostokątnego plastikowego korpusu. Układy scalone DIP umożliwiają lutowanie przelotowe i płytki prototypowe.

Piny i złącza

- Kołki: Kołki z otworami przelotowymi mogą być wykorzystywane do różnych celów, takie jak tworzenie punktów testowych lub zapewnianie połączenia między płytkami PCB lub komponentami.

- Złącza: Złącza przelotowe służą do wykonania połączeń elektrycznych pomiędzy płytką drukowaną a urządzeniami zewnętrznymi. Występują w różnych postaciach, łącznie ze złączami D-sub, nagłówki pinów, i więcej.

Inne różne elementy z otworami przelotowymi obejmują bezpieczniki, cewki z koralikami ferrytowymi, transformatory, potencjometry, i przekaźniki. Unikalne geometryczne wyprowadzenia umożliwiają lutowanie przelotowe.

Przeczytaj nasz drugi blog, w którym znajdziesz wszystkie typy komponentów PCB: https://www.mokotechnology.com/komponenty-płytki-obwodowej/

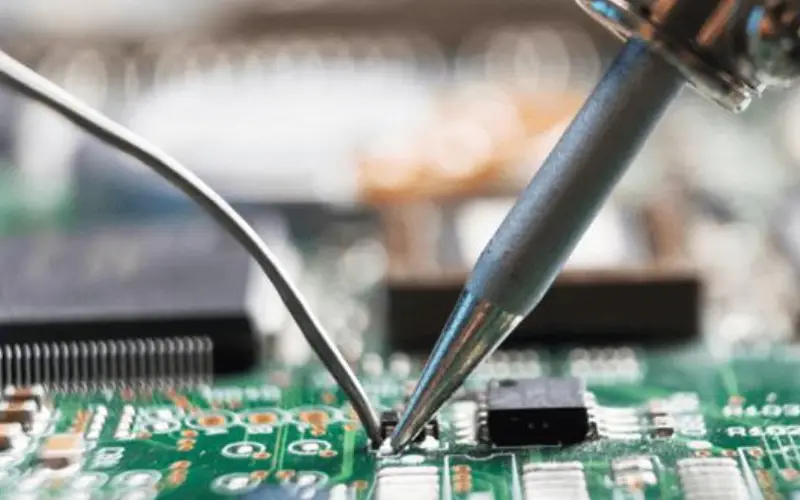

Jak lutować elementy z otworami?

- Przygotuj swoje miejsce pracy

Aby przygotować się do lutowania, Pierwszy, wyczyść części, które będziesz łączyć. Posługiwać się alkohol izopropylowy aby zmyć brud i kurz z przewodów i płytki drukowanej. Pozostaw wszystko do wyschnięcia na powietrzu lub delikatnie wytrzyj niestrzępiącą się szmatką. To szybkie czyszczenie pomaga lutowi lepiej przylegać, dzięki czemu można uzyskać solidność, trwałe połączenia.

- Oczyść grot lutownicy

Przed lutowaniem należy oczyścić końcówkę żelazka. Podgrzej to, następnie ostrożnie przetrzyj go na gąbce zwilżonej wodą. Usuwa to wszelkie utlenianie i zanieczyszczenia, umożliwiając żelazkowi efektywne przenoszenie ciepła w celu uzyskania czystych lutów.

- Wstaw komponent

Włóż przewody elementu z otworem przelotowym do odpowiednich otworów na płytce drukowanej.

- Zegnij przewody (Jeśli potrzebne)

Jeśli komponent ma długie przewody, możesz je lekko wygiąć na zewnątrz po przeciwnej stronie płytki, aby utrzymać element na miejscu podczas lutowania.

- Podgrzej staw

Umieść końcówkę żelazka tak, aby dotykała jednocześnie przewodu komponentu i płytki drukowanej. Upewnij się, że końcówka dotyka zarówno przewodu, jak i przewodu Podkładka PCB.

- Zastosuj lut

Po podgrzaniu złącza (zazwyczaj w obrębie 2-3 sekundy), dotknij drutu lutowniczego do złącza. Lut powinien płynnie przepływać wokół złącza i pokrywać zarówno przewód, jak i podkładkę. Nie nakładać zbyt dużej ilości lutowia; zwykle wystarcza niewielka ilość.

- Usuń lut i żelazo

Gdy lutowie wypłynie, najpierw odciągnij drut, potem żelazko. Trzymaj złącze w bezruchu przez kilka sekund, aż lut stwardnieje i zestali się. Ten czas chłodzenia jest kluczowy dla stworzenia mocnego, trwałe połączenie pomiędzy częściami. Nie przesuwaj komponentu ani płytki, dopóki lut nie stwardnieje, aby uniknąć tworzenia “zimne stawy.”

- Sprawdź złącze

Sprawdź wzrokowo złącze lutowane, aby upewnić się, że wygląda na błyszczące, gładki, i równomiernie rozłożone. Prawidłowo lutowane złącze powinno mieć wklęsłość, lekko podwyższony wygląd.

- Przytnij nadmiar przewodów

Jeśli potrzebne, użyj obcinaków do płaszczyzn, aby przyciąć nadmiar przewodów komponentów równo z płytką drukowaną. Podczas przycinania nadmiaru przewodów, zostaw trochę miejsca pomiędzy nacięciem a złączem lutowniczym. Podejście zbyt blisko grozi uszkodzeniem połączenia, które właśnie nawiązałeś.

- Powtórz proces

Powtórz kroki 3 do 9 dla każdego elementu z otworem przelotowym na płytce drukowanej.

- Wyczyść płytkę drukowaną (opcjonalny)

Po zakończeniu całego lutowania, rozważ uporządkowanie tablicy. Użyj alkoholu izopropylowego i małej szczoteczki lub wacika, aby delikatnie usunąć resztki topnika. Spowoduje to usunięcie zanieczyszczeń i pozostawienie połączeń lutowanych i płytki drukowanej w czystości.

- Przetestuj obwód

Przed zamknięciem urządzenia lub jego włączeniem, dokładnie sprawdź połączenia lutowane i upewnij się, że nie ma mostków lutowniczych ani zwarć.

Wskazówki dotyczące postępowania z elementami z otworami przelotowymi w projekcie PCB

Oto kilka wskazówek, jak skutecznie uwzględnić części z otworami przelotowymi w następnym układzie płytki:

- Oceń, gdzie komponenty otworów przelotowych mają sens – Weź pod uwagę takie czynniki, jak koszt, Czas montażu, potrzeby wymiany, i odporność na wibracje. W przypadku złączy preferowany może być otwór przelotowy, urządzenia zasilające, lub krytycznych komponentów.

- Dobierz odpowiedni rozmiar otworu – Postępuj zgodnie ze specyfikacjami producenta dotyczącymi średnicy wiertła. Zbyt mały zwiększa opór, i zbyt duży może mieć wpływ na jakość połączenia lutowanego. Pamiętaj, że podkładki są większe niż otwory.

- Pamiętaj o odstępach – Pozostaw odpowiedni odstęp pomiędzy otworami i ścieżkami do poprowadzenia. Komponenty takie jak układy scalone DIP wymagają większej gęstości otworów. Zapoznaj się z arkuszami danych.

- Oprzyj rynek na stabilności – W miarę możliwości umieszczaj części z otworami przelotowymi w pobliżu narożników i krawędzi desek. Zapewnia to większą stabilność mechaniczną.

- Uprość lutowanie – Zaprojektuj deski tak, aby przewody z otworami były dostępne tylko z jednej strony. To zapobiega “sledzenie” podczas lutowania.

- Zaplanuj zabezpieczenie – Rozważ dodanie uchwytów do desek, nawiasy, lub inne punkty mocowania, jeśli części z otworami przelotowymi są duże lub ciężkie.

- Chroń poszycie otworu – Określ platerowane otwory przelotowe lub poszycie krawędziowe. Unikaj wystawiania nieobrobionego materiału laminowanego, aby zapobiec utlenianiu.

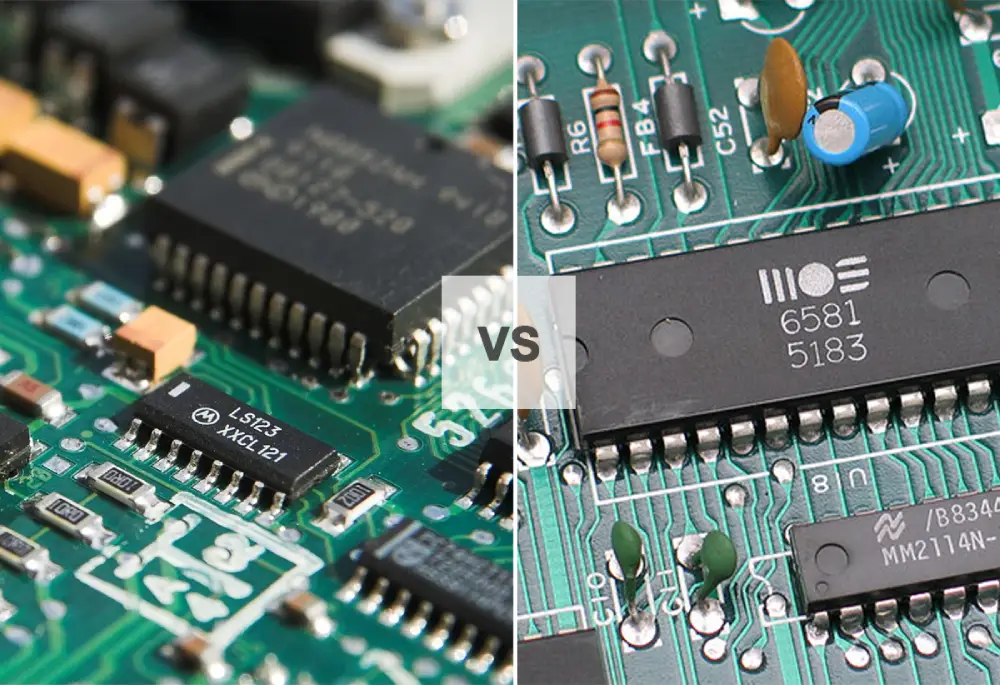

Komponenty SMD VS z otworami przelotowymi

Różnica między komponentami SMD i przelotowymi

SMD (urządzenie do montażu powierzchniowego) komponenty mają przewody podłączane bezpośrednio do powierzchni płytek drukowanych, a nie przez otwory. I chociaż elementy otworów różnią się od nich:

- Różne opakowania

Z częściami SMT, przewody są przylutowane bezpośrednio do metalowych podkładek na powierzchni płytki. Nie są potrzebne żadne dziury, wyeliminowanie wiercenia. Polecenia są zdefiniowane w układzie PCB tak, aby odpowiadały konfiguracji przewodów komponentu. Podkładki SMT są zwykle tworzone przy użyciu procesów powlekania panelowego lub powlekania wzorami. Części z otworami przelotowymi wymagają mechanicznego przewiercenia otworów w całym stosie warstw płyty. Przewody wkłada się do otworów i lutuje. Platerowane otwory przelotowe (PTH) następnie połącz podkładki po obu stronach przez ścianki otworu. PTH umożliwiają dostęp do lutu i kontrolę połączeń z obu stron.

- Różne metody montażu

Montaż SMT wykorzystuje szybkie maszyny typu pick-and-place do precyzyjnego pozycjonowania komponentów na podkładkach. Części są obsługiwane przez małe dysze próżniowe i szybko umieszczane na powierzchni PCB. Lutowanie reflow następnie lutuje wszystkie podkładki jednocześnie. Cały proces jest wysoce zautomatyzowany i charakteryzuje się dużą wydajnością.

Wstawianie komponentów z otworem przelotowym, w przeciwieństwie, jest procesem sekwencyjnym. Przewody muszą być zorientowane i włożone do odpowiednich otworów. Istnieją zautomatyzowane maszyny do umieszczania, ale działają z mniejszą prędkością niż maszyny typu pick-and-place SMT. Są one również ograniczone do komponentów o stałych odstępach między przewodami. Nieregularne części z otworami przelotowymi często wymagają ręcznego wkładania przez operatorów za pomocą narzędzi takich jak pęseta.

- Różne metody lutowania

Lutowanie SMD odbywa się za pomocą pieców rozpływowych, które równomiernie podgrzewają całą płytkę drukowaną. Płytka przechodzi przez strefy o kontrolowanej temperaturze, które jednocześnie podnoszą wszystkie pola i przewody powyżej temperatury topnienia lutu. Pasta lutownicza pomiędzy podkładkami i przewodami spływa razem, następnie ochładza się w celu zestalenia połączeń. Proces równoległy jest skuteczny w przypadku produkcji SMT na dużą skalę.

Lutowanie przewlekane jest tradycyjnie wykonywane przez lutowanie na fali lub lutowanie ręczne. Lutowanie na fali przepuszcza płytki przez falę stopionego lutu, umożliwiając wnikanie cieczy do każdego platerowanego otworu przelotowego. Lutowanie ręczne wykorzystuje żelazko lub stację lutowniczą do podgrzewania poszczególnych połączeń w celu wprowadzenia ołowiu i działania kapilarnego. Obydwa działają sekwencyjnie na każdym połączeniu.

Zalety SMD

Mniejszy rozmiar – Elementy SMD zajmują mniej miejsca na płytce.

Większa gęstość komponentów – Więcej komponentów SMD można umieścić na tej samej powierzchni.

Mniejsze wiercenie – Nie trzeba wiercić otworów na przewody części SMD.

Zautomatyzowany montaż – Elementy SMD umożliwiają szybsze lutowanie metodą pick-and-place i rozpływowego.

Występ – Wyeliminowanie przewodów doprowadzających poprawia wydajność elektryczną.

Zalety otworu przelotowego

Łatwiejsze prototypowanie – Części z otworami przelotowymi są prostsze w przypadku płyt prototypowych i niestandardowych Montaż PCB.

Wytrzymuje wibracje – Części z otworami przelotowymi lepiej radzą sobie z siłami wibracyjnymi i wstrząsami.

Oględziny – Połączenia lutowane przelotowo można łatwo sprawdzić z obu stron.

Łatwiejsza przeróbka – Demontaż i wymiana części z otworami przelotowymi jest prosta.

Rozważania przy wyborze typu komponentu

Wielkość produkcji – SMD jest preferowane w przypadku produkcji wielkoseryjnej.

Wymagania przestrzenne – SMD pozwala na mniejsze i bardziej kompaktowe układy.

Użyteczność – Jeśli elementy wymagają wymiany, może być wymagany otwór przelotowy.

Czynniki środowiskowe – Otwór przelotowy wytrzymuje wibracje, zaszokować, i lepsze nawilżenie.

Ocena kompromisów, takich jak rozmiar, montaż, potrzeby inspekcji, i warunki pracy pomagają określić najlepszy typ komponentu dla danego zastosowania.

Słowa końcowe

Chociaż części z otworami przelotowymi mogą wydawać się przestarzałe, nadal pełnią istotne funkcje w nowoczesnych płytkach drukowanych. Ta dojrzała technologia pozostaje użyteczna dzięki swojej prostocie i niezawodności. Przy odpowiednich rozważaniach projektowych i montażowych, części przewlekane można skutecznie łączyć z nowocześniejszymi komponentami SMT. Zrozumienie profesjonalistów, Cons, i najlepsze praktyki są kluczem do maksymalnego wykorzystania technologii otworów przelotowych. Z tym podsumowaniem podstaw elementów z otworami przelotowymi, teraz lepiej rozumiesz, jak zintegrować je w pliku projekt płytki drukowanej. Zastosowanie tej wiedzy może prowadzić do skuteczniejszego wykorzystania tych sprawdzonych części w następnym projekcie.