Durchgangslochkomponenten sind elektronische Komponenten mit Leitungen oder Anschlüssen, die in gebohrte Löcher eingeführt werden PCB-Board und verlötet, um mechanische und elektrische Verbindungen herzustellen. Früher, THT (Through-Hole-Technologie) war die wichtigste PCB-Montagetechnologie, Da jedoch der Integrationsgrad heutiger Schaltkreise immer weiter zunimmt, Bauteile werden kompakter, und die Elektronikingenieure von heute tendieren dazu, kleinere zu wählen SMT (Oberflächenmontagetechnologie) Komponenten. Es ist jedoch unbestreitbar, dass THT aufgrund seiner eigenen Vorteile immer noch einen wichtigen Platz in der Leiterplattenindustrie einnimmt. In diesem Artikel, Wir werden Durchgangslochbauteile aus verschiedenen Aspekten vorstellen und einige Einblicke in die Wahl zwischen SMD- und Durchgangslochbauteilen geben. Lesen wir weiter, um mehr zu erfahren!

Arten von Durchgangslochkomponenten

Axialführende Komponenten

Axial bedrahtete Komponenten verfügen über Anschlüsse, die von jedem Ende des Teils parallel zu seiner Achse verlaufen. Gängige Beispiele sind:

- Widerstände: Durchgangslochwiderstände bieten Widerstand gegen den Fluss von elektrischem Strom und verfügen an jedem Ende über Leitungen, Dadurch lassen sie sich leicht durch Löcher auf einer Leiterplatte einführen.

- Kondensatoren: Kondensatoren mit axialen Anschlüssen speichern und geben elektrische Energie ab. Außerdem verfügen sie an jedem Ende über Leitungen für die Durchsteckmontage.

- Dioden: Axial bedrahtete Dioden ermöglichen den Stromfluss in eine Richtung, und sie haben typischerweise Leitungen an beiden Enden.

Radiale Bleikomponenten

Radial bedrahtete Teile haben Anschlüsse, die senkrecht zur Achse des Komponentenkörpers verlaufen. Und die folgenden Komponenten haben oft radiale Anschlüsse:

- Transistoren: Zur Verstärkung und Schaltung werden Transistoren mit radialen Anschlüssen verwendet. Sie verfügen über Anschlüsse auf einer Seite des Bauteils für die Durchsteckmontage.

- ICs (Integrierte Schaltkreise): Einige ICs werden in Gehäusen mit radialen Anschlüssen geliefert. Diese sind weniger verbreitet als andere IC-Gehäuse, werden aber dennoch in bestimmten Anwendungen verwendet.

DIP-ICs

Dual-in-Line-Paket (TAUCHEN) Integrierte Schaltkreise verfügen über Stiftanschlüsse, die von beiden Längsseiten eines rechteckigen Kunststoffkörpers ausgehen. DIP-ICs ermöglichen Durchstecklöten und Steckplatinen.

Pins und Anschlüsse

- Stifte: Durchgangslochstifte können für verschiedene Zwecke verwendet werden, B. das Erstellen von Testpunkten oder das Herstellen einer Verbindung zwischen Leiterplatten oder Bauteilen.

- Anschlüsse: Durchgangssteckverbinder werden verwendet, um elektrische Verbindungen zwischen der Leiterplatte und externen Geräten herzustellen. Es gibt sie in verschiedenen Formen, inklusive D-Sub-Anschlüssen, Stiftleisten, und mehr.

Andere verschiedene Durchgangslochkomponenten umfassen Sicherungen, Ferritperlen-Induktoren, Transformer, Potentiometer, und Relais. Einzigartige geometrische Anschlüsse ermöglichen das Durchlöten von Löchern.

Lesen Sie unseren anderen Blog für alle Arten von PCB-Komponenten: https://www.mokotechnology.com/Circuit-board-components/

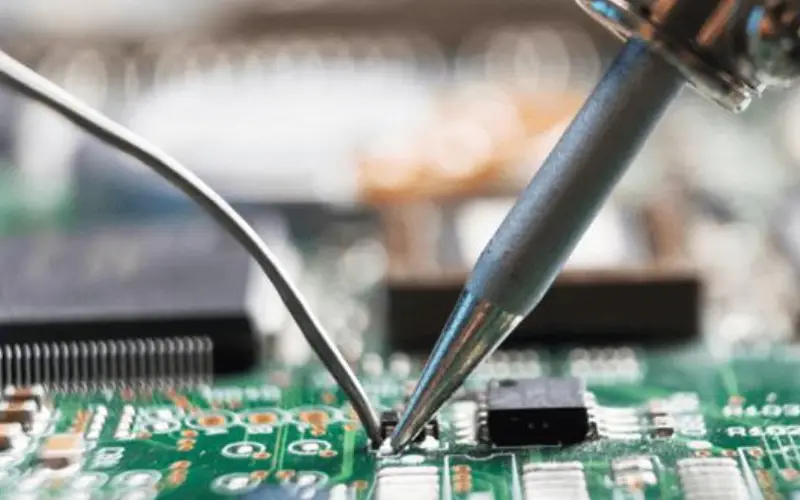

Wie lötet man Durchgangslochkomponenten?

- Bereiten Sie Ihren Arbeitsbereich vor

Zur Vorbereitung zum Löten, Erste, Reinigen Sie die Teile, die Sie verbinden möchten. Verwenden Isopropylalkohol um Schmutz oder Staub von den Leitungen und der Platine abzuwaschen. Lassen Sie alles an der Luft trocknen oder wischen Sie es vorsichtig mit einem fusselfreien Tuch ab. Diese schnelle Reinigung trägt dazu bei, dass das Lot besser haftet, sodass Sie eine solide Verbindung herstellen können, dauerhafte Verbindungen.

- Reinigen Sie die Lötkolbenspitze

Reinigen Sie unbedingt die Spitze des Lötkolbens, bevor Sie mit dem Löten beginnen. Aufheizen, Wischen Sie es anschließend vorsichtig mit einem mit Wasser angefeuchteten Schwamm ab. Dadurch werden jegliche Oxidation und Ablagerungen entfernt, Dadurch kann das Bügeleisen die Wärme effizient übertragen und saubere Lötstellen ermöglichen.

- Fügen Sie die Komponente ein

Führen Sie die Leitungen des Durchgangsbauteils in die entsprechenden Löcher auf der Leiterplatte ein.

- Biegen Sie die Leitungen (wenn benötigt)

Wenn die Komponente lange Leitungen hat, Sie können sie auf der gegenüberliegenden Seite der Platine leicht nach außen biegen, um das Bauteil beim Löten an Ort und Stelle zu halten.

- Erhitzen Sie den Joint

Platzieren Sie die Spitze des Bügeleisens so, dass sie gleichzeitig das Bauteilkabel und das Leiterplattenpad berührt. Stellen Sie sicher, dass die Spitze sowohl die Leitung als auch die Sonde berührt PCB-Pad.

- Tragen Sie Lot auf

Sobald die Verbindung erhitzt ist (typischerweise innerhalb 2-3 Sekunden), Berühren Sie mit dem Lötdraht die Verbindung. Das Lot sollte reibungslos um die Verbindung fließen und sowohl die Leitung als auch das Pad bedecken. Tragen Sie nicht zu viel Lot auf; Eine kleine Menge reicht normalerweise aus.

- Entfernen Sie das Lötzinn und Eisen

Sobald das Lot fließt, Ziehen Sie zuerst den Draht zurück, dann das Eisen. Halten Sie die Verbindung einige Sekunden lang bewegungslos, während das Lot aushärtet und aushärtet. Diese Abkühlzeit ist entscheidend für die Herstellung eines starken, dauerhafte Verbindung zwischen den Teilen. Bewegen Sie das Bauteil oder die Platine nicht, bis das Lot ausgehärtet ist, um eine Bildung von Lötstellen zu vermeiden “kalte Gelenke.”

- Untersuchen Sie die Verbindung

Überprüfen Sie die Lötstelle visuell, um sicherzustellen, dass sie glänzend aussieht, glatt, und gleichmäßig verteilt. Eine ordnungsgemäß gelötete Verbindung sollte eine Konkavität aufweisen, leicht erhabenes Aussehen.

- Schneiden Sie überschüssige Leads ab

Wenn benötigt, Verwenden Sie Bündigschneider, um überschüssige Komponentenleitungen bündig mit der Leiterplatte abzuschneiden. Beim Trimmen überschüssiger Leitungen, Lassen Sie etwas Platz zwischen Ihrem Schnitt und der Lötstelle. Wenn Sie zu nahe kommen, besteht die Gefahr, dass die gerade hergestellte Verbindung beschädigt wird.

- Wiederholen Sie den Vorgang

Wiederholen Sie die Schritte 3 zu 9 für jede Durchgangslochkomponente auf Ihrer Leiterplatte.

- Reinigen Sie die Platine (Optional)

Sobald alle Lötarbeiten abgeschlossen sind, Erwägen Sie, die Tafel aufzuräumen. Verwenden Sie Isopropylalkohol und eine kleine Bürste oder ein Wattestäbchen, um alle Flussmittelreste vorsichtig zu entfernen. Dadurch werden Rückstände entfernt und die Lötstellen und die Leiterplatte bleiben sauber.

- Testen Sie die Schaltung

Bevor Sie das Gerät schließen oder einschalten, Überprüfen Sie Ihre Lötstellen noch einmal und stellen Sie sicher, dass keine Lötbrücken oder Kurzschlüsse vorhanden sind.

Tipps zum Umgang mit Durchgangslochkomponenten in Ihrem PCB-Design

Hier finden Sie einige Tipps zur effektiven Integration von Durchgangslochteilen in Ihr nächstes Platinenlayout:

- Bewerten Sie, wo Durchgangslochkomponenten sinnvoll sind – Berücksichtigen Sie Faktoren wie die Kosten, Montagezeit, Ersatzbedarf, und Vibrationsfestigkeit. Bei Steckverbindern kann eine Durchgangsbohrung bevorzugt werden, Leistungsgeräte, oder kritische Komponenten.

- Achten Sie auf die richtige Lochgröße – Befolgen Sie die Herstellerangaben für den Bohrerdurchmesser. Zu klein erhöht den Widerstand, und zu groß kann die Qualität der Lötverbindung beeinträchtigen. Denken Sie daran, dass Pads größer als Löcher sind.

- Beachten Sie den Abstand – Lassen Sie für die Verlegung ausreichend Abstand zwischen Löchern und Leiterbahnen. Komponenten wie DIP-ICs erfordern höhere Lochdichten. Konsultieren Sie die Datenblätter.

- Bringen Sie den Markt auf Stabilität – Platzieren Sie Durchgangslochteile nach Möglichkeit in der Nähe der Ecken und Kanten der Bretter. Dies sorgt für mehr mechanische Stabilität.

- Vereinfachen Sie das Löten – Entwerfen Sie die Platinen so, dass Durchgangsbohrungen nur von einer Seite zugänglich sind. Dies verhindert “Beschattung” beim Löten.

- Planen Sie die Sicherung – Erwägen Sie das Hinzufügen von Platinenhalterungen, Klammern, oder andere Haltepunkte, wenn Durchgangslochteile groß oder schwer sind.

- Lochbeschichtung schützen – Geben Sie durchkontaktierte Löcher oder Kantenbeschichtung an. Vermeiden Sie es, unbehandeltes Laminatmaterial freizulegen, um Oxidation zu verhindern.

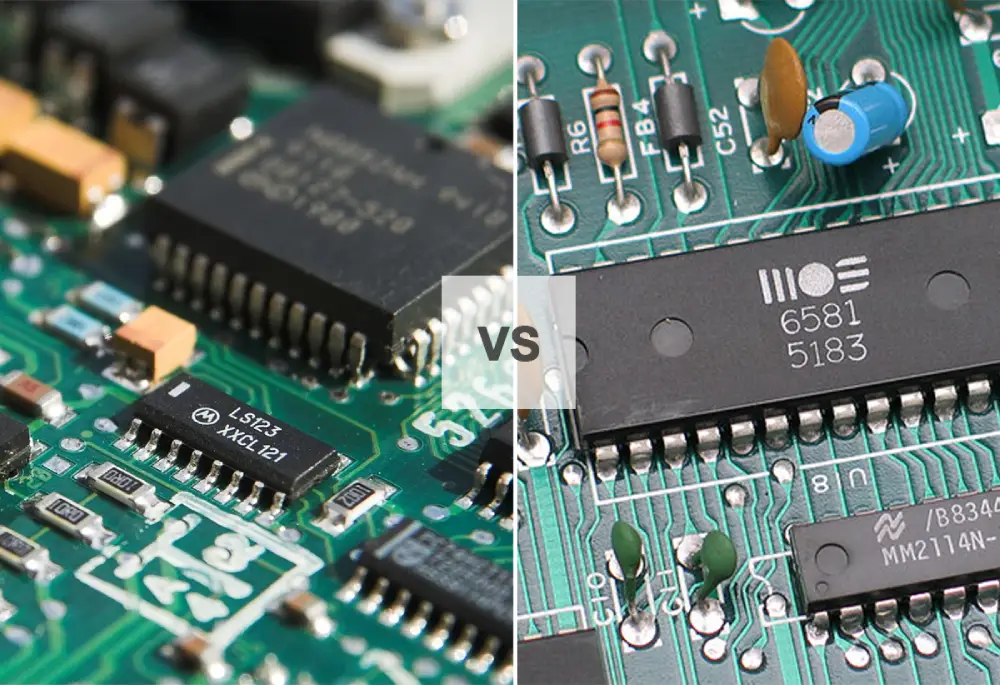

SMD VS Through Hole-Komponenten

Unterschied zwischen SMD- und Durchgangslochkomponenten

SMD (oberflächenmontierbares Gerät) Komponenten verfügen über Anschlüsse, die direkt mit der Oberfläche von Leiterplatten und nicht durch Löcher verbunden sind. Und obwohl sich die Lochkomponenten von ihnen unterscheiden:

- Unterschiedliche Verpackung

Mit SMT-Teilen, Die Leitungen werden direkt an metallische Pads auf der Platinenoberfläche angelötet. Es sind keine Löcher erforderlich, Bohren entfällt. Die Pads werden im PCB-Layout so definiert, dass sie zur Anschlusskonfiguration der Komponente passen. SMT-Pads werden in der Regel durch Panel-Plating- oder Pattern-Plating-Verfahren hergestellt. Bei Teilen mit Durchgangsbohrung müssen Löcher mechanisch durch den gesamten Plattenschichtstapel gebohrt werden. Die Leitungen werden in die Löcher eingeführt und verlötet. Durchkontaktierte Löcher (PTHs) Verbinden Sie dann die Pads auf beiden Seiten durch die Lochwände. PTHs ermöglichen den Zugang zum Lötmittel und die Inspektion von Verbindungen von beiden Seiten.

- Verschiedene Montagemethoden

Bei der SMT-Montage werden Hochgeschwindigkeits-Bestückungsmaschinen genutzt, um Komponenten präzise auf Pads zu positionieren. Die Teile werden von kleinen Vakuumdüsen gehandhabt und schnell auf der Leiterplattenoberfläche verteilt. Reflow-Löten Anschließend werden alle Pads gleichzeitig verlötet. Der gesamte Prozess ist hochgradig automatisiert und äußerst effizient.

Komponenteneinfügung durch Durchgangsloch, im Gegensatz, ist ein sequenzieller Prozess. Die Leitungen müssen ausgerichtet und in die entsprechenden Löcher eingeführt werden. Es gibt automatisierte Bestückungsmaschinen, die jedoch mit langsameren Geschwindigkeiten arbeiten als SMT-Pick-and-Place-Maschinen. Sie sind außerdem auf Komponenten mit einheitlichem Leitungsabstand beschränkt. Teile mit unregelmäßigen Durchgangslöchern erfordern häufig ein manuelles Einsetzen durch Bediener mit Werkzeugen wie einer Pinzette.

- Verschiedene Lötmethoden

Beim SMD-Löten kommen Reflow-Öfen zum Einsatz, die die gesamte Leiterplatte gleichmäßig erwärmen. Die Platine durchläuft temperaturkontrollierte Zonen, die alle Pads und Anschlüsse gleichzeitig über den Schmelzpunkt des Lots bringen. Die Lötpaste zwischen den Pads und Anschlüssen fließt zusammen, kühlt dann ab, um die Verbindungen zu verfestigen. Der Parallelprozess ist effizient für die SMT-Produktion in großen Stückzahlen.

Das Durchstecklöten erfolgt traditionell durch Wellenlöten oder manuelles Löten. Beim Wellenlöten werden Platinen über eine Welle geschmolzenen Lots geführt, Dadurch kann die Flüssigkeit in jedes plattierte Durchgangsloch eindringen. Beim manuellen Löten werden einzelne Verbindungen mit einem Bügeleisen oder einer Lötstation erhitzt, um die Leitungen einzuführen und Kapillarwirkung zu erzielen. Beide arbeiten nacheinander bei jeder Verbindung.

Vorteile von SMD

Kleinere Größe – SMD-Bauteile nehmen weniger Platz auf der Platine ein.

Höhere Bauteildichte – Auf derselben Grundfläche können mehr SMD-Komponenten platziert werden.

Reduziertes Bohren – Für SMD-Teileleitungen müssen keine Löcher gebohrt werden.

Automatisierte Montage – SMDs können ein schnelleres Pick-and-Place- und Reflow-Löten ermöglichen.

Performance – Durch den Verzicht auf Zuleitungskabel wird die elektrische Leistung verbessert.

Vorteile von Durchgangslöchern

Einfacheres Prototyping – Durchgangslochteile sind einfacher für Steckbretter und kundenspezifische Anwendungen Leiterplattenmontage.

Widersteht Vibrationen – Mit Durchgangslöchern versehene Teile können Vibrationskräften und Stößen besser standhalten.

Visuelle Inspektion – Durchkontaktierte Lötverbindungen können problemlos von beiden Seiten überprüft werden.

Einfachere Nacharbeit – Das Entfernen und Ersetzen von Durchgangslochteilen ist unkompliziert.

Überlegungen bei der Auswahl des Komponententyps

Produktionsvolumen – SMD wird für die Massenfertigung bevorzugt.

Platzanforderungen – SMD ermöglicht kleinere und kompaktere Layouts.

Wartungsfreundlichkeit – Wenn Komponenten ausgetauscht werden müssen, ist möglicherweise eine Durchgangsbohrung erforderlich.

Umweltfaktoren – Durchgangsloch widersteht Vibrationen, Schock, und Feuchtigkeit besser.

Bewerten von Kompromissen wie der Größe, Versammlung, Inspektionsbedarf, und Betriebsbedingungen hilft dabei, den besten Komponententyp für die Anwendung zu bestimmen.

Schlussworte

Obwohl Durchgangslochteile möglicherweise veraltet erscheinen, Sie erfüllen weiterhin wichtige Funktionen in modernen Leiterplatten. Diese ausgereifte Technologie bleibt dank ihrer Einfachheit und Zuverlässigkeit nützlich. Mit den richtigen Design- und Montageüberlegungen, Durchgangslochteile können effektiv mit moderneren SMT-Komponenten kombiniert werden. Die Profis verstehen, Nachteile, und Best Practices sind der Schlüssel zur optimalen Nutzung der Through-Hole-Technologie. Mit dieser Zusammenfassung der Grundlagen von Durchgangslochkomponenten, Sie haben jetzt ein besseres Verständnis dafür, wie Sie sie in ein integrieren können Leiterplattendesign. Die Anwendung dieses Wissens kann zu einem erfolgreicheren Einsatz dieser bewährten Teile in Ihrem nächsten Projekt führen.