スマートフォンが突然カイロになったり、頑なに充電を拒否したりしたことはありませんか? または、コンピュータの動作がおかしくなり、警告なしに突然シャットダウンします。. おそらく, PCB の短絡が問題の根本にあります. PCB 短絡とは、電子回路内の 2 点間の望ましくない接続です。, 電気の流れが通常の電流経路をバイパスする場所. これは本当に頭の痛い問題かもしれません, 電子製品が正常に機能しなくなったり、デバイス全体が損傷したりする可能性があります。. したがって, タイムリーに検出することが非常に重要です. このブログでは, PCBボードのショートの原因についてご案内します, およびこの問題を検出して回避する方法. 読み続けましょう.

PCB ショートの一般的な原因

- 外部汚染: 時間とともに, ほこりや湿気は PCB に悪影響を与えます. 基板を腐食させる物質を持ち込む, または、導電性材料を追加して動作方法を変更します, 短絡につながる.

- 導電性陽極フィラメント化 (カフェ): PCB層に塩や金属片が付着すると、トラブルが発生する可能性があります. 電圧が高い場合, ガラス繊維内に導電線を形成する反応が始まります。. これはと呼ばれます カフェ PCB の内層でショートが発生する可能性があります.

- 悪いはんだ付け: はんだ付けが失敗した場合, 短絡が起こる可能性があります. 部品を近付けすぎると, それらをうまく調整していない, または、はんだペーストを多量に使用すると、回路が短絡する経路が作成される可能性があります。. 参考文献:PCBはんだ付けについて知っておくべきことすべて

- PCB 設計の間違い: 設計ミスによりショートが発生する場合があります. デザインをよくチェックしない、または生産をシミュレーションしないと、不適切なレイアウトが発生する可能性があります, トレース間に隙間がない, または部品の配置が間違っている.

PCB の短絡を見つけるための主な方法

-

目視検査

虫眼鏡を使用して PCB を見て、ピン間のはんだ接続などの問題がないか確認します。, 完全にエッチングされていない銅領域または小さなショート. 通常、目視検査は短絡箇所を特定する最初のステップです。.

-

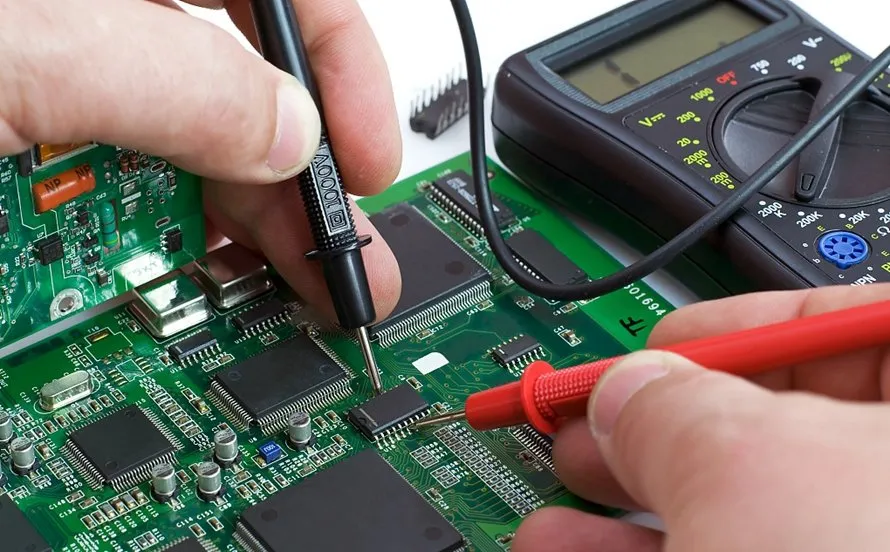

マルチメーターの使用

マルチメーターを使用して、物理的に短絡が発生している場所を特定します。. 電源から開始して、トレースの各セットをテストし、 PCB パッド. 抵抗値の測定値が表示されるはずです. 測定値が表示された場合は、回路があることを示します. また、回路間の測定値が低い場合はブリッジが示唆される可能性があるため、回路をテストします。.

-

サーマルカメラの使用

アクセス可能な場合, カメラを使用すると非常に役立ちます. 短絡は発熱を引き起こすことが多い. PCBの電源を入れます. カメラを利用して、短絡が発生している可能性のある場所を指す、他の部品よりも著しく高温になっている部品または接合部を特定します。.

-

地面に対するコンポーネントのチェック

接地されたビアまたはプレーンを備えた PCB では、1 つのマルチメータ ピンを接地し、別のマルチメータ ピンをコンポーネントに接触させることで短絡をチェックできます。. 抵抗値が低い場合は、中断を示している可能性があります, ただし、一部のコンポーネントはアースに接続すると自然に抵抗が発生する可能性があります。.

-

各コンポーネントを個別に確認する

機能を検証するには、マルチメーターを使用して各コンポーネントを個別にテストします。. パッドとピンの抵抗値を測定します. 接続を検査する, コンポーネントと地面の間. 欠陥のあるコンポーネントは簡単に特定できない場合があります, 検査を通じて.

-

破壊試験

最後の手段として, コンポーネントを取り外し、露出パッドでマルチメータテストを再実行することにより、PCB を物理的に分解します。. これは、短絡の原因となっているコンポーネントまたは領域を特定するのに役立つ場合があります。. これは極端な形式のテストであり、最後の手段としてのみ実行する必要があることに注意してください。, PCBをさらに損傷する可能性があるため、.

PCB ショートを防ぐ方法?

予防は設計時の短絡現象時に適した事前対策です。, 工事, PCB の運用段階.

最初, ベスト プラクティスは、設計者が導体と他の電気回路間の分離と絶縁が適切に行われていることを確認するのに役立ちます。. こちらです, 不要な電気ブリッジの形成はありません.

第二に, PCBの製造と運用後, 通常の保守と点検は非常に必要です. ほこりを取り除くために定期的に掃除をする必要があります, 水分, およびその他の導電性粒子. しかしながら, PCB の損傷を避けるために、適切なツールと洗浄液を使用する必要があります。.

第三に, テストとトラブルシューティングも重要な予防策です. マルチメーターは、PCB 上の誤った接続や短絡を特定するのに非常に役立ちます。. 電源から他のさまざまなコンポーネントや接続までをテストする体系的なアプローチは、潜在的な問題を慢性化する前に発見するのに役立ちます。.

最後に, 製造時の強力な品質管理と業界標準およびベストプラクティスの遵守により、短絡のリスクが大幅に低減されます。. メーカーは環境要因も考慮する必要があります, PCB が外部要因の影響を受けないように、PCB に適切なシールドや筐体を提供するなど.

参考文献- PCB シールド: 種類, 利点, とレイアウトのヒント

最終的な考え

PCB 上の短絡の防止と検出は、電子機器の信頼性と寿命を確保する上で非常に重要です. 短絡は多くの原因のうちの 1 つである可能性があります, 設計上の問題または環境要因によるもの, しかし、事前の対策によりリスクを大幅に軽減できます. 設計における業界のベストプラクティスに従う, 製造時の徹底した品質管理, 定期検査, とメンテナンスはすべて非常に重要な予防策です. MOKO Technology のような経験豊富な専門家とのパートナーシップを強くお勧めします。 PCB製造プロセス そして最高の品質保証. PCB設計における彼らのプロフェッショナリズム, 製造, 品質管理は、高品質の製品を提供することで短絡のリスクを最小限に抑えるのに役立ちます。.