Producenci PCB coraz bardziej koncentrują się na projektowaniu mniejszych płytek drukowanych. Technologia Moko nie jest pominięty; integrujemy mniej elementów przewlekanych, a jednocześnie stosujemy więcej technologii montażu powierzchniowego (SMT). Do dużych, platerowanych otworów przelotowych, przeznaczamy mniej miejsca na tablicy. Zamiast platerowanych otworów przelotowych, coraz częściej używamy komponentów SMT. Wszystkie nasze płytki PCB są zaprojektowane do użycia przelotek.

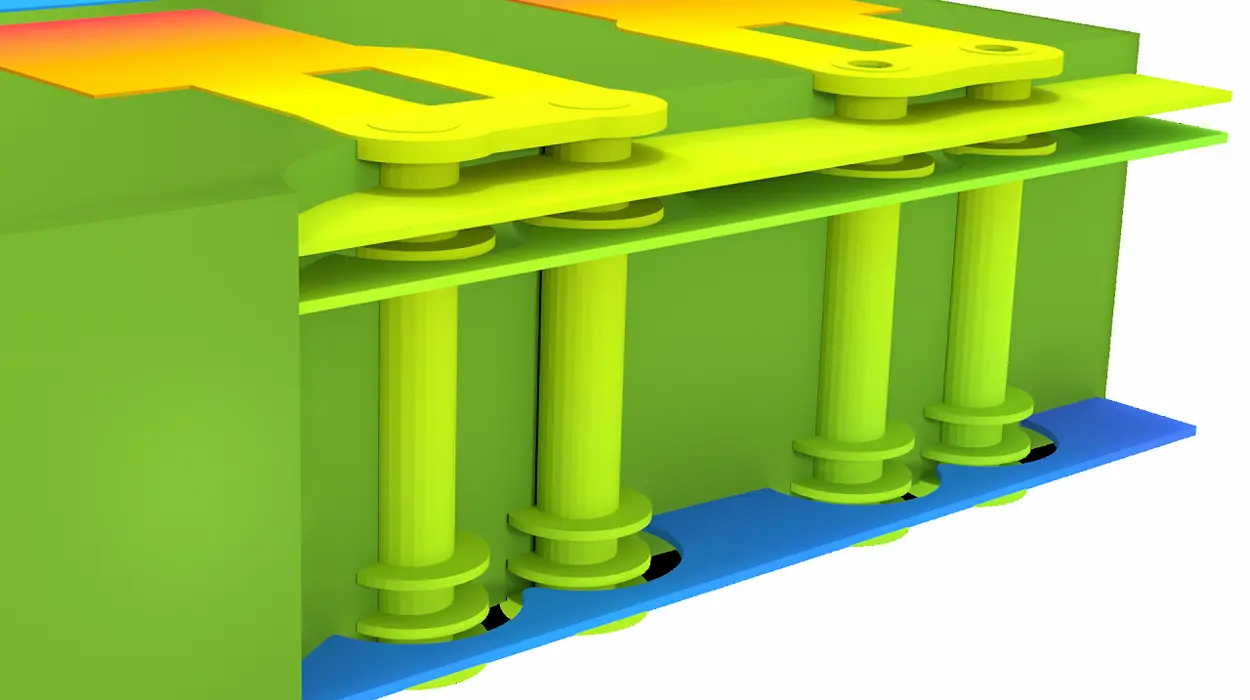

Przelotka odnosi się do platerowanego otworu przelotowego znajdującego się w płytkach drukowanych używanego do śledzenia śladu od warstwy powierzchniowej płytki do wnętrza i innych warstw. Przelotki PCB mogą być platerowane w celu utworzenia połączeń elektrycznych, i mogą być wiercone mechanicznie.

Chociaż przelotki są niezbędne w wielowarstwowych płytkach PCB, zaprojektowanie i wyprodukowanie ich jest trudne. Budują ścieżki dla przepływu prądu cieplnego i elektrycznego pomiędzy różnymi warstwami płytki. Głównie, przelotki to kanały różniące się typem i wielkością.

Rodzaje PCB przez

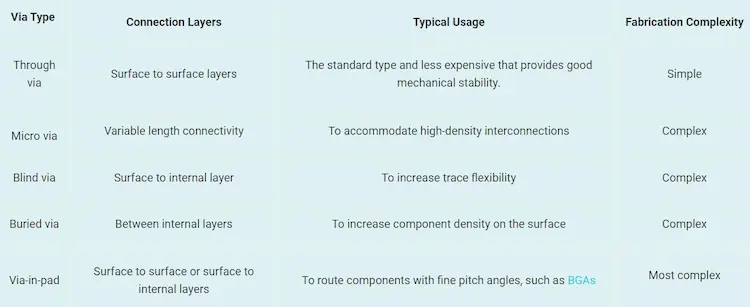

Tam są 5 PCB przez typy. Oni są;

1. Ślepa przelotka – Ślepa przelotka to laser, który przechodzi tylko z jednej warstwy do drugiej.

2. Zakopane przelotki — ten typ przelotek znajduje się pomiędzy warstwami wewnętrznymi i jest wymagany, gdy istnieją projekty sekwencyjne lub wielowarstwowe.

3. Przez via – Przelotka łączy dwie zewnętrzne warstwy poprzez wiercenie od góry do dołu.

4. Micro-via – Micro-via jest wiercona za pomocą lasera, a nie wiercenia mechanicznego, pozwalając na mniej niż 0.006 cale.

5. Via-in-pad – Ta przelotka jest umieszczona wewnątrz podkładki elementu do montażu powierzchniowego.

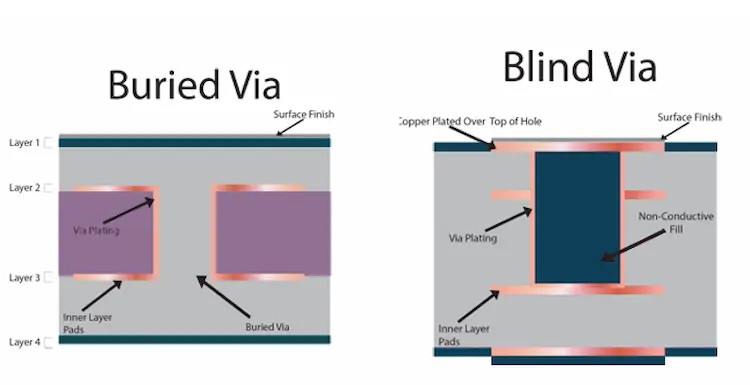

Ślepy przez vs. Pochowany Via

Zakopane i ślepe są używane do łączenia różnych warstw PCB. Zakopane przelotki zapewniają połączenie między warstwami wewnętrznymi, ponieważ płytka jest całkowicie ukryta przed zewnętrznym otoczeniem płytki drukowanej. W tym samym czasie, ślepe przelotki zapewniają połączenie zewnętrznej warstwy z jedną lub wieloma wewnętrznymi warstwami PCB. Te dwie przelotki są korzystne w płytce HDI, ponieważ ich idealna gęstość jest pozbawiana przez zwiększenie rozmiaru płytki lub zwiększenie warstw płytki PCB.

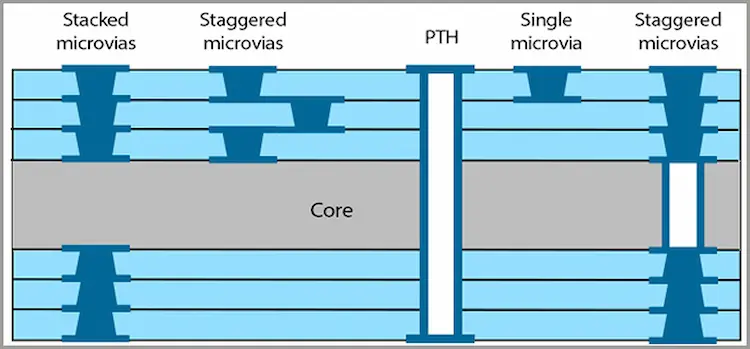

Mikroprzelotka PCB

Mikroprzelotki można wiercić za pomocą laserów, ponieważ ich średnica jest mniejsza niż średnica przelotek przelotowych. Ponieważ trudno jest pokryć miedź wewnątrz mikro-przelotek, mają tylko głębokość mniejszą niż dwie warstwy. W związku z tym, gdy średnica przelotki jest mała, wydajność wyrzucania kąpieli powlekającej staje się wyższa, tworząc w ten sposób bezprądową powłokę miedzianą.

Zgodnie z ich miejscem w warstwach planszy, mikro-przelotki są podzielone na kategorie ułożone w stos lub przesunięte.

• Przelotki ułożone w stos – można je tworzyć, układając je jeden nad drugim w różnych warstwach.

• Przesunięte przelotki – Te przelotki można rozdzielić na kilka warstw, chociaż są kosztowne.

• Pomijanie przelotek może przechodzić przez warstwę, upewniając się, że warstwa nie ma kontaktu elektrycznego. W związku z tym, pominięta warstwa nie może utworzyć połączenia elektrycznego z przelotką.

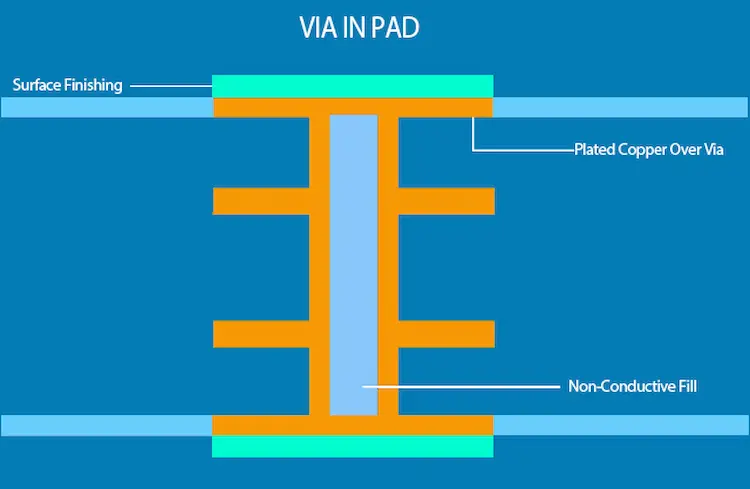

PCB Via-in-pad

Metoda Via-in-pad została wynaleziona ze względu na wysoką prędkość sygnału oraz grubość i gęstość elementów PCB. Standardowe przez struktury i VIPPO mogą zapewnić możliwości routingu i cechy integralności sygnału.

Ślad sygnału standardowych przelotek jest śledzony od padu do przelotki przez producentów, aby uniknąć wycieku powłoki lutowniczej do przelotek. Przelotka w via-in-pad jest umieszczona w padzie zewnętrznego elementu montażowego.

Odbywa się to poprzez wypełnienie najpierw przelotki nieprzewodzącą żywicą epoksydową w zależności od wymagań producenta PCB. Następnie, droga jest, a płaszcz jest przykryty, aby odzyskać przestrzeń lądową. Z tego powodu, ścieżka sygnału się rozszerza, eliminując w ten sposób efekt oportunistycznej indukcyjności i pojemności.

Co ważniejsze, via-in-pad zmniejsza rozmiar płytki PCB i obsługuje rozmiar małego podłoża;. Ta metoda jest najbardziej odpowiednia dla komponentów a BGA ślad stopy. Niezbędne jest wdrożenie procesu odwiertu za pomocą przelotki, gdy dąży się do osiągnięcia doskonałych wyników. Echa sygnału znalezione w pozostałych częściach przelotki są usuwane przez nawiercanie wsteczne.

Komponenty PCB poprzez

za) Beczka- Jest to rura przewodząca służąca do wypełnienia infiltrowanego otworu.

b) Podkładka- Łączy wszystkie końce lufy ze śladami.

do) Antypad- Jest to otwór prześwitowy służący do oddzielenia warstwy niełączącej się od beczki.

Typowe zastosowania przelotek w projektowaniu PCB

• Trasowanie sygnału – duża liczba płytek PCB wykorzystuje przelotkę do trasowania sygnału. jednak, grubsze deski używają zakopanych lub ślepych przelotek, podczas gdy lekkie deski używają tylko mikro-przelotek.

• Prowadzenie przewodów zasilających – Przelotki w większości płytek drukowanych są ograniczone za pomocą szerokich otworów przelotowych do prowadzenia sieci zasilających i uziemiających, chociaż można również użyć ślepych przelotek.

• Routing ewakuacyjny – elementy większego uchwytu powierzchniowego (SMT) najczęściej używaj przelotek przelotowych do routingu ewakuacyjnego. Mikroprzelotki lub ślepe przelotki są najczęściej używane do tras ewakuacyjnych, ale via-in-pad może być używany na solidnych pakietach, takich jak BGA o dużej liczbie pinów.

• Przeszycia – przelotki przelotowe lub ślepe mogą być używane do oferowania wielu połączeń z płaszczyzną. Na przykład, pasek metalu z przyszytymi przelotkami otacza obszar wrażliwy na obwody, aby połączyć go z płaszczyzną uziemienia w celu ochrony przed zakłóceniami elektromagnetycznymi.

• Przewodzenie ciepła – Przelotki mogą być używane do przewodzenia ciepła z komponentu przez jego połączoną wewnętrzną warstwę płaszczyzny. Zazwyczaj, przelotki termiczne wymagają gęstej przelotki ślepej lub przelotowej przelotki, gdzie te przelotki muszą znajdować się w podkładkach tych urządzeń.

Znaczenie przelotek przy projektowaniu PCB

Kiedy masz prostą płytkę drukowaną, przelotki nie są konieczne. jednak, przelotki są wymagane tylko w przypadku płyty wielowarstwowej. Przy projektowaniu płytek PCB, przelotki są niezbędne, ponieważ;

• Pomóż stworzyć wyjątkową gęstość komponentów w płytach wielowarstwowych.

• Zwiększenie gęstości śladowej w płytach wielowarstwowych, ponieważ można je układać nad i pod sobą w różnych kierunkach. Przelotki umożliwiają łączenie różnych ścieżek, działając w ten sposób jako czynniki połączenia pionowego.

• Gdy przelotka nie jest zintegrowana z procesem trasowania a wielowarstwowe PCB, komponenty są umieszczane kompaktowo.

• Ułatwiają transmisję mocy i sygnału pomiędzy warstwami. Komponenty PCB powinny być poprowadzone w jednej płaszczyźnie, gdy nie chcesz korzystać z przelotki. Co ważniejsze, elementy montowane powierzchniowo w wielowarstwowej płytce drukowanej utrudniają prowadzenie części na jednej płaszczyźnie.

Wskazówki dotyczące projektowania PCB dla przelotek

Podczas korzystania z przelotek w płytce drukowanej, koniecznie rozważ poniższe wskazówki;

• Podczas projektowania płytek drukowanych, konieczne jest maksymalne wykorzystanie konstrukcji przelotowych.

• Podczas układania między przelotkami ułożonymi w stos i ułożonymi w stos, rozważ rozłożenie przelotek, ponieważ ułożone w stos przelotki muszą być wypełnione.

• Zmniejsz proporcje tak bardzo, jak to możliwe, aby osiągnąć wyjątkową wydajność sygnałów i parametry elektryczne. co więcej, zminimalizować EMI, hałas, i przesłuchy.

Wskazane jest używanie mniejszych przelotek, ponieważ;

• Pozwalają na zbudowanie wysokiej jakości płyty HDI poprzez zmniejszenie indukcyjności i pojemności zbłąkanej.

• Wypełniaj przelotki za każdym razem, z wyjątkiem sytuacji, gdy znajdują się wewnątrz podkładek termicznych.

• Zawsze pamiętaj, że matryca padów, w której mocowany jest BGA, może zawierać ślepe lub przelotowe przelotki. Wiedząc o tym, upewnij się, że masz płaskie i wypełnione przelotki, aby uniknąć narażania połączeń lutowanych.

• Podczas projektowania płytek drukowanych, trzeba wiedzieć, że przelotki pomagają w zabezpieczeniu połączeń lutowniczych pręta i termicznego przed blokowaniem zestawu, co utrudnia tworzenie doskonałych połączeń lutowniczych wewnątrz połączeń QFN.

• W przypadku podkładek termicznych, użyj warsztatu montażowego zamiast otworu przelotowego. Można to osiągnąć tylko poprzez wprowadzenie otworów z wzorem szyby wewnątrz szablonu powłoki lutowniczej nad padem. Eliminuje to efekt odgazowywania i łączenia lutu podczas procesu projektowania.

• Korzystaj z lokalizacji pakietu BGA, aby zawsze szukać wolnej przestrzeni przelotowej i najmniejszego śladu w przewodzonych komponentach.

• Zawsze wypełniaj zespół swojej via-in-pad.

• Użyj wstępnie określonej krótkiej ścieżki, aby oddzielić przelotkę od jej podkładki podczas montażu psiej kości.

• Dokumentacja PCB wymaga szablonu wiertła, który ma punkty X-Y dla każdego otworu i kodu funkcji.

Przez leczenie

Producenci PCB dodają dodatkową obróbkę przelotek, aby zwiększyć wydajność termiczną PCB. Te dodatkowe zabiegi pomagają również wyeliminować kilka problemów związanych z montażem, takich jak wypełnienie, pokrycie, podłączanie, i przewodzące wypełnienie. Odpowiednie zabiegi na przelotkach są niezbędne, ponieważ pomagają wyeliminować kosztowne prace związane z rozwiązywaniem problemów.

ZA) Pokrycie -. Jest to typowy proces stosowany przez producentów do suszenia masek lutowniczych z folii. Sucha warstwa ma grubość 4 mm, wystarczy, aby skutecznie zakryć nawet duże dziury.

b) Pożywny – Wytwórcy używają nieprzewodzącej pasty epoksydowej do wypełnienia zwykłej lub wklęsłej przelotki. Te wypełnione przelotki mają kilka milimetrów, które powstrzymują soldermaskę przed dotarciem do padu. Jest to doskonała technika do stosowania w PCB o średniej gęstości, ponieważ maska lutownicza minimalizuje szanse na mostkowanie lutowia między padem a przelotką.

do) Zatykanie – Zabieg ten polega na zatkaniu końców przelotek nieprzewodzącą pastą epoksydową, aby zapobiec przesiąkaniu lub przepływowi lutowia podczas procesu lutowania. Aby żywica epoksydowa skutecznie wywierciła otwór, średnica przelotki musi być mniejsza niż 20 mm. Wytwórcy używają maski lutowniczej, aby zakryć podłączone przez.

re) Wypełnianie przewodzące — producenci PCB używają czystej miedzi lub żywicy epoksydowej z miedzią do wypełnienia mikro-otworów pastą przewodzącą, zwiększenie przewodności PCB. Technika wypełniania przewodzącego może być stosowana do wszystkich typów przelotek.

Przewodzący vs. nieprzewodzący przez wypełnienie

Producenci PCB stosują unikalną metodę produkcji o nazwie Via Fill, aby zamknąć otwory całkowicie przy użyciu żywicy epoksydowej. Niektóre kluczowe korzyści płynące z napełniania to;

• Zwiększa wydajność montażu

• Sprawia, że mocowania powierzchniowe są bardziej niezawodne

• Poprawia konsystencję, minimalizując ryzyko utknięcia powietrza lub płynów.

Nieprzewodzący przez wypełnienie przewodzi prąd i ciepło za pomocą miedzianych przelotek. Do wypełnienia przelotki stosowana jest specjalna żywica epoksydowa o niskim skurczu. Z drugiej strony, przewodzący przez wypełnienie zapewnia dodatkową przewodność elektryczną i cieplną dzięki cząsteczkom srebra i miedzi rozproszonym w całej żywicy.

Przewodność cieplna nieprzewodzącego wypełnienia wynosi 0.25 W/mK, podczas gdy wypełnienie przewodzące waha się w dowolnym miejscu od 3.5-15 W/mK. W przeciwieństwie, przewodność cieplna miedzi galwanizowanej przekracza 250W/mK.

Chociaż wypełnienie przewodzące często zapewnia wymaganą przewodność w niektórych zastosowaniach, dodanie dodatkowych przelotek za pomocą pasty nieprzewodzącej jest nadal możliwe. Znakomita przewodność cieplna i elektryczna zapewnia mniejszy wpływ na koszty.

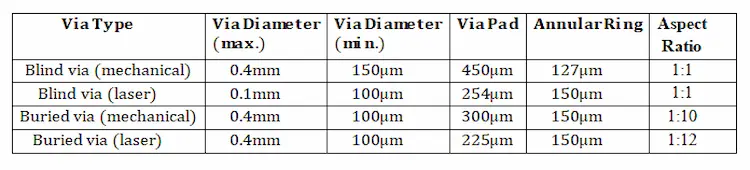

Różnica między typem a średnicą

Różnicę w średnicy przelotek w różnych typach przelotek omówiono w poniższej tabeli. Wyraźnie omówiono również przez pad, minimalna średnica przez, i pierścieniowy pierścień dokładny Projektowanie PCB ., układ wykorzystujący przelotkę oparty na jej zastosowaniu. co więcej, tabela pokazuje szczegóły różnych wymiarów niezbędnych do zaimplementowania na płytce drukowanej. Wspomniano również o proporcjach każdego typu przelotki.

Czynniki, które należy wziąć pod uwagę przy wyborze odpowiedniej via

Istotne jest, aby wybrać odpowiednią przelotkę dla każdego projektu PCB poprzez zrozumienie projektu możliwości produkcyjnych. Zawsze bierz pod uwagę poniższe czynniki, gdy myślisz o podjęciu jakiegokolwiek projektu PCB.

1) Typ przelotki – Określ najlepszy rodzaj przelotki dla swojego projektu. Gdy dostępna jest tylko jedna laminacja bez wypełnienia lub technologii, prawdopodobnie są jakieś duże dziury.

2) Przez rozmiar – 10 mm to standardowa płytka drukowana według rozmiaru lub 7 mm po PCB przez poszycie, gdzie grubość deski decyduje o rozmiarze przelotki. Mikro-przelotki wiercone mechanicznie i laserowo mają otwory o średnicy 4 mm.

3) Tolerancja przelotki – konieczne jest określenie tolerancji rozmiaru otworu przelotki, chociaż większość dostawców PCB zapewnia wszystkie wewnętrzne wytyczne.

4) Obsługa najbardziej odpowiedniej technologii – gdy potrzebujesz przelotek podziemnych lub ślepych, zawsze proś dostawców PCB o stworzenie stack-upu, który obsługuje tego rodzaju technologię.

5) Wytyczne IPC – Niezbędne jest ścisłe przestrzeganie wytycznych IPC dla sojuszniczej technologii, jak odległość między przelotkami zgodnie z zaleceniami producenta PCB. Jako wytyczne montażu IPC dla wojska, Klasa 2, Klasa 3, i Class 3DS różnią się nieznacznie, należy je wziąć pod uwagę.

6) Pierścionek pierścieniowy – Rozmiar przelotki ma duże znaczenie, ważne jest, aby po wierceniu przelotka miała wystarczająco duży pierścień pierścieniowy. Ponieważ wiertła mechaniczne wędrują trochę podczas wiercenia, wiertło udarowe może narazić się na szwank z powodu braku wystarczającego pierścienia pierścieniowego.