PCBメーカーは、より小さなプリント回路基板の設計にますます集中しています。. モコテクノロジー 取り残されていません; より多くの表面実装技術を取り入れながら、より少ないスルーホールコンポーネントを統合します (SMT). 大きなメッキスルーホール用, ボード上の割り当てスペースを減らしています. メッキスルーホールの代わりに, SMTコンポーネントの使用が増えています. すべてのPCBはビアを使用するように設計されています.

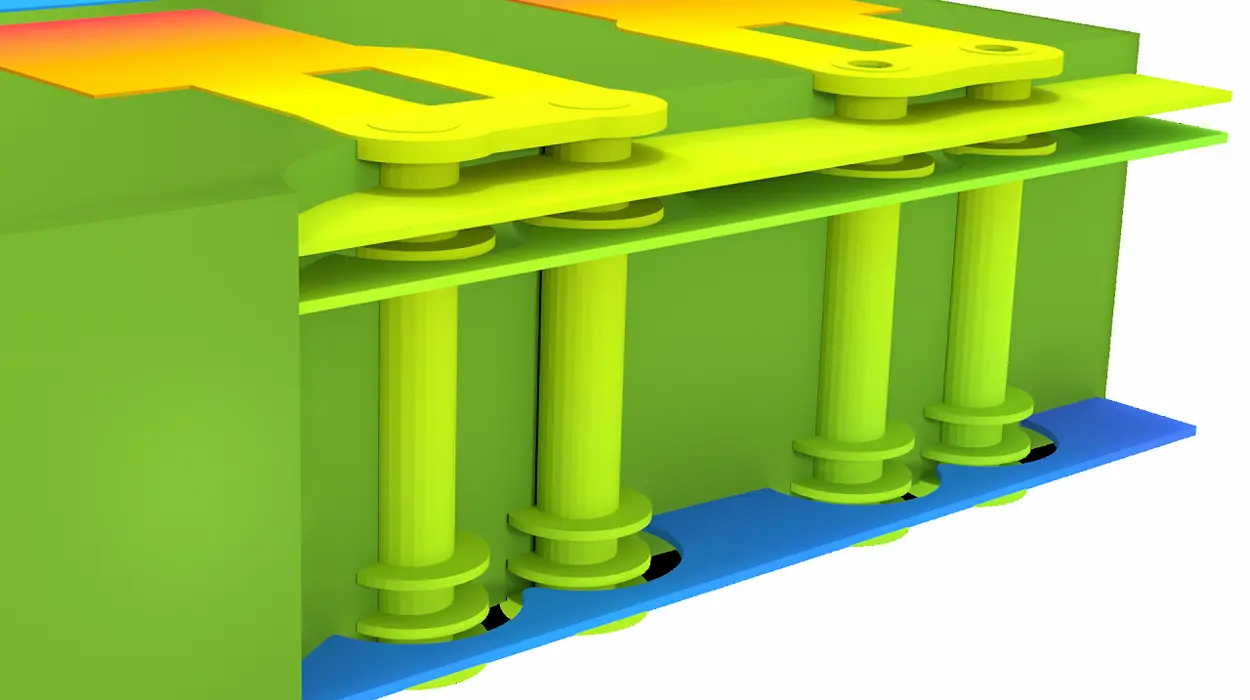

ビアとは、ボードの表層から内部および他の層までのトレースを追跡するために使用されるPCBに見られるメッキスルーホールを指します。. PCBビアは、電気接続を形成するためにメッキすることができます, そしてそれらは機械的に穴をあけることができます.

多層PCBボードではビアが不可欠ですが, それらを設計および製造することは困難です. それらは、基板の異なる層の間に熱電流と電気の流れの経路を構築します。. 本質的に, ビアはタイプと大きさが異なるチャネルです.

PCBの種類

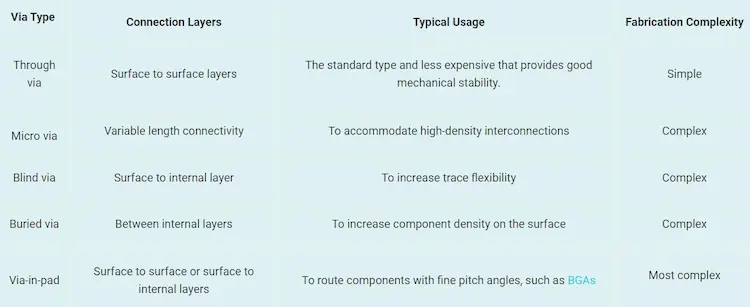

がある 5 タイプを介したPCB. 彼らです;

1. ブラインド ビア – ブラインド ビアは、1 つのレイヤーから次のレイヤーにのみ通過するレーザーです。.

2. 埋め込みビア – このタイプのビアは内部層間にあり、シーケンシャルまたはマルチラミネーション プロジェクトが存在する場合に必要です。.

3. 経由経由 – スルービアは、上から下にドリルで穴を開けることにより、2つの外側の層をリンクします.

4. マイクロビア–マイクロビアは、機械的な穴あけではなく、レーザーを使用して穴あけされます, より少ない許可 0.006 インチ.

5. パッド内ビア–このビアは、表面実装コンポーネントのパッドの内側に配置されます.

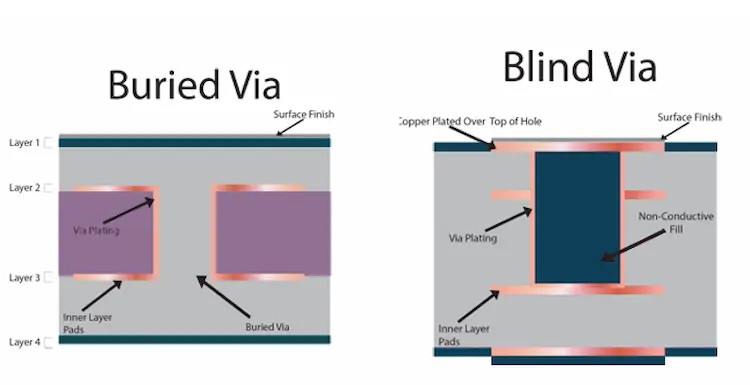

ブラインドビアvs. 埋葬された経由

埋め込みとブラインドは、PCBの異なる層をリンクするために使用されます. ボードはPCBの外側の周囲から完全に隠されているため、埋め込みビアは内層の相互接続を提供します. 同時に, ブラインドビアは、1つまたは複数の内部PCB層との外部層相互接続を提供します. これらの2つのビアは、ボードのサイズを大きくしたり、PCBボードの層を増やしたりすると理想的な密度が失われるため、HDIPCBで役立ちます。.

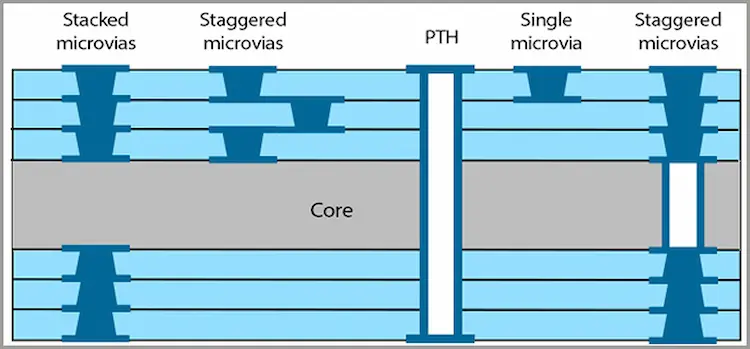

PCBマイクロビア

マイクロビアは、スルーホールビアの直径よりも直径が小さいため、レーザーを使用して穴を開けることができます。. マイクロビア内に銅をめっきするのは難しいため, 深さが2層未満しかない. したがって、, ビアの直径が小さい場合, コーティングバスの投擲能力が高くなります, それにより無電解銅コーティングを作成します.

ボードレイヤーの軌跡によると, マイクロビアは、スタックスキップまたはスタッガードに分類されます.

•スタックビア–異なるレイヤーで互いにスタックすることで作成できます.

•千鳥状のビア–これらのビアは複数の層に散在する可能性があります, 彼らは高価ですが.

•スキップビアはレイヤーを通過できます, 層に電気的接触がないことを確認する. したがって、, スキップされたレイヤーは、ビアとの電気的リンクを形成できません.

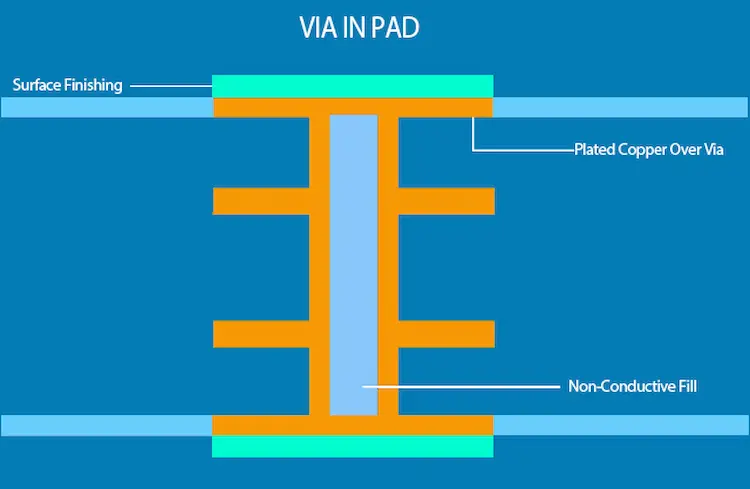

PCBビアインパッド

Via-in-pad法は、信号速度が速く、PCBコンポーネントの厚さと密度が高いために発明されました。. 標準のビア構造とVIPPOにより、信号のルーティング機能と整合性機能を実現できます.

標準ビアの信号トレースは、はんだコートがビアに漏れないように、メーカーによってパッドからビアまでトレースされます。. ビアインビアインパッドは、外部マウントコンポーネントのパッドに配置されます.

これは、PCBメーカーの要件に応じて、最初に非導電性エポキシを使用してビアを充填することによって行われます。. その後, ビアは, コートは土地のスペースを取り戻すためにキャップされています. これによると, 信号経路が拡大します, したがって、日和見インダクタンスと静電容量の影響を排除します.

さらに重要なことには, パッド内ビアはPCBボードのサイズを縮小し、小さな地面のサイズをホストします. この方法は、 BGA フットプリント. 優れた結果を達成するためには、ビアインパッドを使用してバックドリルプロセスを実装することが不可欠です。. ビアの残りの部分で見つかった信号エコーは、バックドリルによって除去されます.

ビアを介したPCBのコンポーネント

a) たる- 浸透した穴を埋めるために使用される導電性パイプです.

b) パッド- バレルのすべての端をそのトレースに接続します.

c) アンチパッド- これは、非接続層とバレルを分離するために使用されるクリアランスホールです。.

PCB設計におけるビアの一般的な使用法

•信号ルーティング–多数のPCBボードが信号ルーティングにスルービアを使用します. しかしながら, より厚いボードは、埋め込みビアまたはブラインドビアを使用します, 一方、ライトボードはマイクロビアのみを使用します.

• 電源ルーティング – ほとんどの PCB ボードのビアは、電源およびグランド ネット ルーティング用の幅広いスルーホール ビアを使用して制限されています。, ブラインドビアも使用できますが.

•エスケープルーティング–より大きなサーフェスマウントのコンポーネント (SMT) 主にエスケープルーティングにスルーホールビアを使用します. マイクロビアまたはブラインドビアは、エスケープルーティングに最も一般的に使用されます, ただし、ビアインパッドは、ピン数の多いBGAなどのソリッドパッケージで使用できます。.

•ステッチ–スルーホールまたはブラインドビアを使用して、平面への多数の接続を提供できます. 例えば, ビアがステッチされた金属片が回路の敏感な領域を囲み、EMI保護のためにグランドプレーンとリンクします.

•熱伝導 – ビアは、コンポーネントから接続された内面層を介した熱伝導に使用できます。. 通常, サーマルビアには、高密度のブラインドビアまたはスルーホールビアが必要です。これらのビアは、これらのデバイスのパッドに配置する必要があります。.

PCBを設計する際のビアの重要性

シンプルな回路基板をお持ちの場合, ビアは必要ありません. しかしながら, ビアは、多層ボードを扱う場合にのみ必要です. PCBボードを設計するとき, ビアは不可欠です;

•多層基板で優れた密度のコンポーネントを作成するのに役立ちます.

•多層ボードはさまざまな方向に上下に走ることができるため、トレース密度を上げます。. ビアにより、さまざまなトレースを接続できます, これにより、垂直接続要因として機能します.

• ビアがビアのルーティング プロセスと統合されていない場合。 多層PCB, コンポーネントは最終的にコンパクトに配置されます.

• レイヤー間の電力と信号の伝送を容易にする. ビアを使用したくない場合は、PCBコンポーネントを単一のプレーンに配線する必要があります. さらに重要なことには, 多層PCBの表面実装コンポーネントにより、部品を単一の平面に配線することが困難になります.

ビアの PCB 設計のヒント

PCBでビアを使用する場合, 以下のヒントを検討することが不可欠です;

•PCBを設計するとき, 最大のビア構造を採用する必要があります.

• スタガード ビアとスタック ビアの間をスタックする場合, 積み重ねられたビアは充填する必要があるため、ビアをずらして配置することを検討してください。.

•アスペクト比を可能な限り下げて、信号の優れた効率と電気的性能を実現します。. さらに, EMIを最小限に抑える, ノイズ, とクロストーク.

小さいビアを使用することをお勧めします;

•浮遊物のインダクタンスと静電容量を減らすことにより、高品質のHDIボードを構築できます.

•毎回ビアインパッドを埋める, それらがサーマルパッドの内側にある場合を除いて.

•BGAが固定されているパッドマトリックスには、ブラインドまたはスルーホールビアが含まれている可能性があることを常に覚えておいてください。. これを知っているとき, はんだ接合部を危険にさらすのを避けるために、ビアを平らにして埋めることを確認してください.

•PCBを設計するとき, ビアがバーのはんだ接合部とサーマルがセットをブロックするのを防ぐのに役立つことを知っておくことが重要です。, これは、QFN接合部内の優れたはんだ接合部の形成を妨げます.

•サーマルパッドを扱う場合, スルーホールではなく組立工場を使用する. これは、パッドの上のはんだコートステンシル内に窓ガラスデザインの開口部を導入することによってのみ達成されます。. これにより、設計プロセス中のガス放出とはんだマージの影響が排除されます。.

• BGA パッケージの位置を使用して、ビア クリアランスとルーティングされたコンポーネントの最小トレースを常に監視します。.

•常にビアインパッドのアセンブリを埋めます.

• ドッグボーンを組み立てる際に、所定の短いトレースを使用してビアをそのパッドから分離します。.

• PCB ドキュメントには、すべての穴と機能コードの X-Y ポイントを持つドリル テンプレートが必要です。.

治療を介して

PCBメーカーは、PCBの熱性能を向上させるために、ビアに追加の処理を追加します. これらの追加の処理は、充填などのいくつかの組み立ての問題を排除するのにも役立ちます, カバー, 差し込む, および導電性充填. ビアの適切な処理は、コストのかかるトラブルシューティング作業を排除するのに役立つため、不可欠です。.

A) カバー -. これは、製造業者がフィルムソルダーマスクを乾燥させるために使用する典型的なプロセスです。. 乾燥フィルムの厚さは 4 んん, 大きな穴でも効果的にカバーするのに十分.

B) 充填 – 製造業者は、非導電性エポキシペーストを使用して、通常のまたは侵入されたビアを充填します. これらの充填されたビアには、はんだマスクがパッドに到達するのを防ぐ数ミリメートルがあります. ソルダーマスクがパッドとビアの間のはんだブリッジの可能性を最小限に抑えるため、中密度のPCBで使用するための優れた手法です。.

C) 詰まり–この処理では、はんだ付けプロセス中のウィッキングやはんだの流れを防ぐために、ビアの端を非導電性エポキシペーストで塞ぎます。. エポキシが効果的に穴を開けるために, ビアの直径は以下でなければなりません 20 んん. 製造業者は、はんだマスクを使用して、詰まったビアを覆います.

D) 導電性充填– PCB製造業者は、純銅またはエポキシ樹脂と銅を使用して、マイクロビアに導電性ペーストを充填します, PCBの導電性を高める. 導電性充填技術は、すべてのタイプのビアに使用できます.

導電性vs. 非導電性ビアフィル

PCBメーカーは、ビアフィルと呼ばれる独自の製造方法を使用して、エポキシを完全に使用してビアホールを閉じます。. ビア充填の主な利点は次のとおりです。;

•組み立ての歩留まりを向上させます

•表面実装の信頼性が向上します

•空気や液体が詰まる可能性を最小限に抑えることで、一貫性を向上させます.

非導電性ビアフィルは、銅メッキビアを使用して電力と熱を伝導します. 特殊な低収縮エポキシを使用してビアを充填します. 一方, 導電性ビアフィルは、エポキシ全体に分散した銅粒子の銀を使用して、追加の電気伝導性と熱伝導性を提供します.

非導電性フィルの熱伝導率は次のとおりです。 0.25 W / mK, 一方、導電性充填材の範囲は 3.5-15 W / mK. 対照的に, 電気めっき銅の熱伝導率は250W / mK以上です.

導電性ビア フィルは、多くの場合、一部のアプリケーションで必要な導電性を提供しますが、, 非導電性ペーストを使用してビアを追加することは引き続き可能です. 優れた熱伝導率と電気伝導率により、コストへの影響が少なくなります.

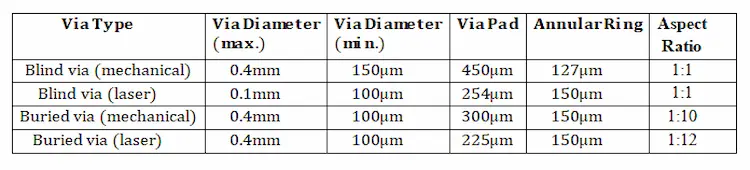

ビアタイプとビア径の違い

異なるビア タイプにおけるビア直径の違いについては、下の表で説明します。. また、ビアパッドについても明確に説明しています, 最小ビア径, と正確な円環 PCBデザイン 用途に応じたビアを使用したレイアウト. さらに, この表は、PCB に実装するために不可欠なさまざまな寸法の詳細を示しています。. 各ビアタイプのアスペクト比も記載されています.

適切な方法を選択する際に考慮すべき要素

製造可能性の設計を理解することにより、PCBプロジェクトに適切なビアを選択することが不可欠です。. PCBプロジェクトに着手することを考えるときは、常に以下の要素を考慮してください。.

1) ビアタイプ–プロジェクトに最適なビアの種類を決定します. ビアフィルまたはテクノロジーなしで1つのラミネーションのみが利用可能な場合, おそらくいくつかの大きな穴があります.

2) サイズ経由– 10 mmは標準のPCBビアサイズまたは 7 メッキによるPCB後のmm, ボードの厚さがビアのサイズを決定します. 機械的およびレーザードリル加工されたマイクロビアの両方に4mmの穴があります.

3) ビアの公差–ビアの穴のサイズの公差を示すことが重要です, ほとんどのPCBプロバイダーは、すべての社内ガイドラインを提供していますが.

4) 最適なテクノロジーをサポート–埋め込みビアまたはブラインドビアが必要な場合, 常にPCBサプライヤに、その種のテクノロジをサポートするスタックアップを作成するように依頼してください.

5) IPCガイドライン–関連技術のIPCガイドラインに厳密に従うことが不可欠です, PCBメーカーの指示によるビア間の距離のように. 軍用のIPC組み立てガイドラインとして, クラス 2, クラス 3, とクラス3DSはわずかに異なります, それらを考慮することが不可欠です.

6) 環状リング–ビアパッドのサイズが非常に重要であるため, 穴あけ後、ビアに十分な大きさの環状リングがあることを確認することが重要です。. 機械ドリルはドリル時に少しさまよっているので, ブレイクアウトドリルは、十分な環状リングがないために妥協する可能性があります.