Les fabricants de circuits imprimés se concentrent de plus en plus sur la conception de circuits imprimés plus petits. Technologie Moko n'est pas en reste; nous intégrons moins de composants traversants tout en incorporant plus de technologie de montage en surface (SMT). Pour les grands trous traversants plaqués, nous attribuons moins d'espace sur le tableau. Au lieu de trous traversants plaqués, nous utilisons de plus en plus de composants CMS. Tous nos PCB sont conçus pour utiliser des vias.

Un via fait référence à un trou métallisé trouvé dans les PCB utilisés pour suivre une trace de la couche de surface de la carte à l'intérieur et à d'autres couches. Les vias PCB peuvent être plaqués pour former des connexions électriques, et ils peuvent être percés mécaniquement.

Bien que les vias soient essentiels dans les cartes PCB multicouches, il est difficile de les concevoir et de les produire. Ils construisent des chemins pour le courant thermique et le flux électrique entre les différentes couches de la carte. Essentiellement, les vias sont des canaux qui diffèrent par leur type et leur amplitude.

Types de PCB via

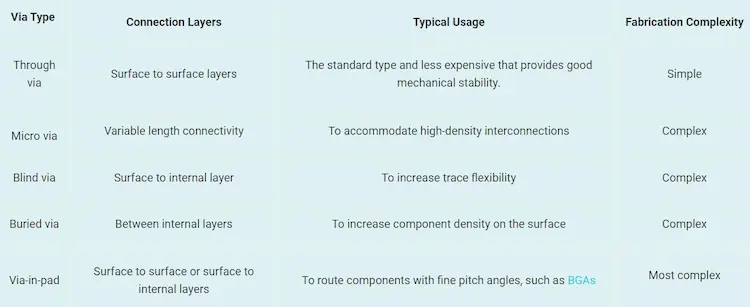

Il y a 5 PCB via les types. Elles sont;

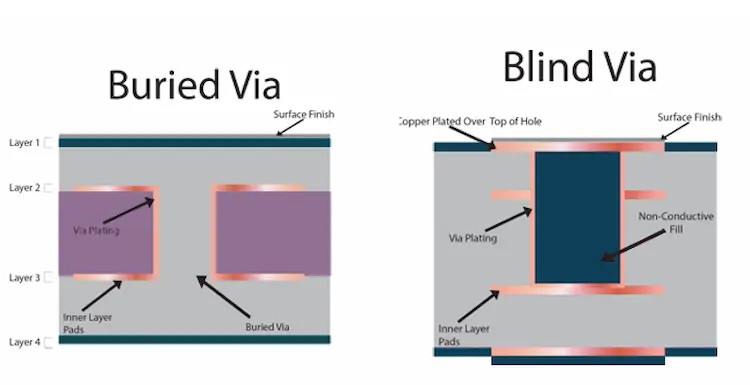

1. Via aveugle - Un via aveugle est un laser qui transite d'une seule couche à la suivante.

2. Via enterré - Ce type de via se situe entre les couches internes et est requis lorsqu'il existe des projets séquentiels ou multi-laminage.

3. Par via – Un via traversant relie les deux couches externes par perçage de haut en bas.

4. Micro-via - Micro-via est percé à l'aide d'un laser plutôt que de perçage mécanique, permettant moins de 0.006 pouces.

5. Via-in-pad - Ce via est positionné à l'intérieur du tampon du composant de montage en surface.

Via aveugle vs. Enterré via

Les enterrés et les aveugles sont utilisés pour relier différentes couches d'un PCB. Le via enterré offre une interconnexion de couche interne car la carte est entièrement cachée de l'environnement extérieur du PCB. En même temps, les vias borgnes fournissent une interconnexion de couche externe avec une ou plusieurs couches internes de PCB. Ces deux vias sont bénéfiques dans les PCB HDI car leur densité idéale est privée en augmentant la taille de la carte ou en augmentant les couches de la carte PCB.

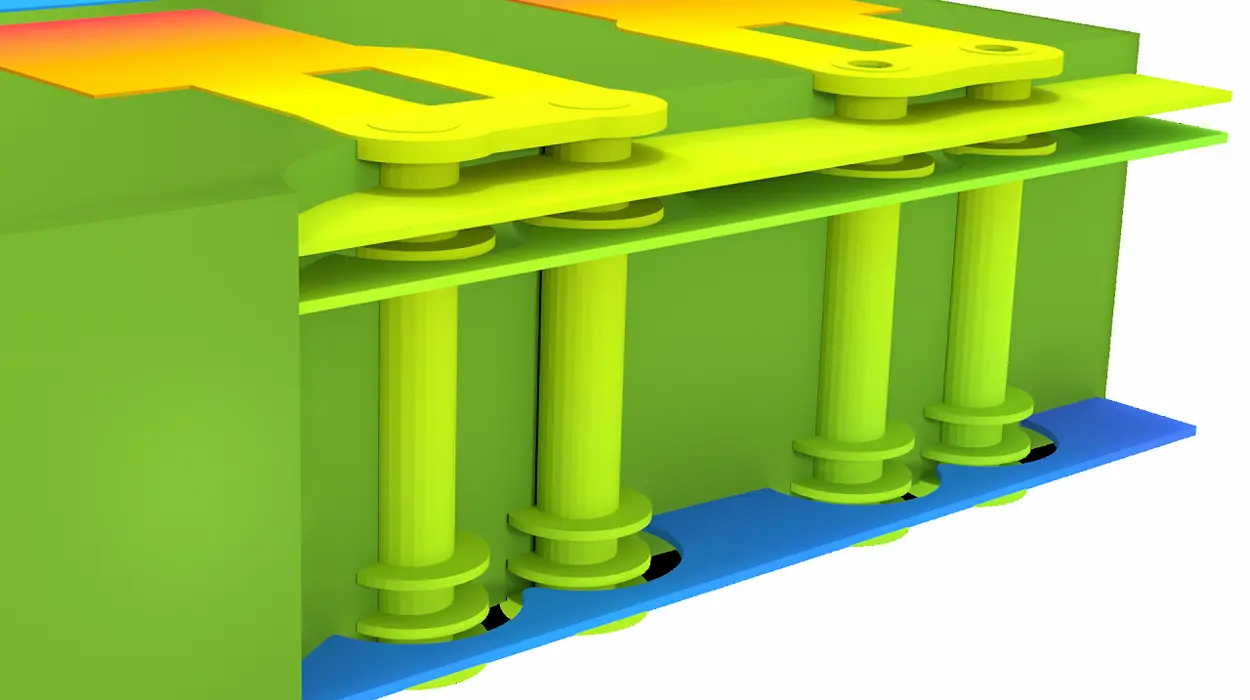

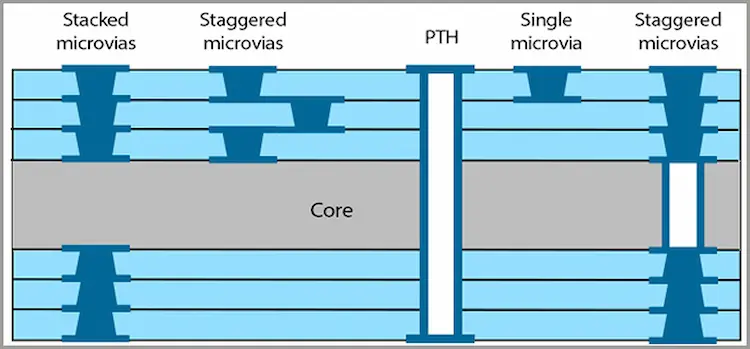

PCB Micro-via

Les micro-vias peuvent être percés à l'aide de lasers car leur diamètre est inférieur au diamètre des vias traversants. Comme il est difficile de plaquer du cuivre à l'intérieur des micro-vias, ils n'ont qu'une profondeur de moins de deux couches. Par conséquent, lorsque le diamètre d'un Via est petit, la capacité de projection du bain de revêtement devient plus élevée, créant ainsi un revêtement de cuivre autocatalytique.

Selon leur locus dans les couches de la planche, les micro-vias sont classés en sauts empilés ou en quinconce.

• Vias empilés - Ils peuvent être créés en les empilant les uns sur les autres dans différentes couches.

• Vias décalés – Ces vias peuvent être dispersés en plusieurs couches, bien qu'ils soient coûteux.

• Les vias de saut peuvent être passés à travers une couche, s'assurer que la couche n'a pas de contact électrique. Par conséquent, une couche sautée ne peut pas former de liaison électrique avec un via.

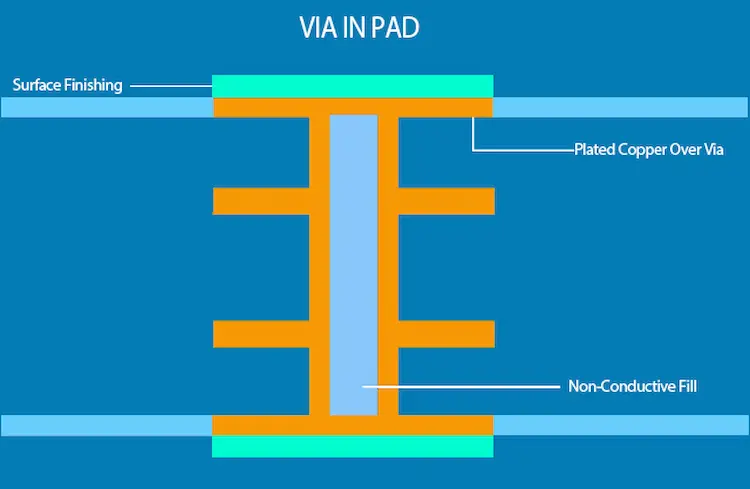

PCB Via-in-pad

La méthode Via-in-pad a été inventée en raison de la vitesse élevée du signal et de l'épaisseur et de la densité des composants PCB. Les structures via standard et VIPPO peuvent rendre la capacité de routage et les caractéristiques d'intégrité d'un signal.

La trace du signal des vias standard est tracée de la pastille au via par les fabricants pour éviter les fuites de couche de soudure dans les vias. Un via in via-in-pad est placé dans le pad du composant de montage externe.

Cela se fait en remplissant d'abord le via à l'aide d'époxy non conducteur en fonction des exigences du fabricant de PCB. ensuite, la voie est, et le manteau est capé pour récupérer de l'espace terrestre. En raison de ce, le chemin du signal s'élargit, éliminant ainsi l'effet de l'inductance et de la capacité opportunistes.

Plus important, le via-in-pad réduit la taille de la carte PCB et accueille la taille d'un petit terrain. Cette méthode est la plus appropriée pour les composants d'un BGA empreinte. Il est essentiel de mettre en œuvre le processus de contre-perçage à l'aide d'un via-in-pad lorsque l'on vise à obtenir d'excellents résultats. Les échos de signal trouvés dans les parties restantes d'un via sont supprimés par contre-perçage.

Composants d'un PCB via

une) Baril- C'est un tuyau conducteur utilisé pour remplir le trou infiltré.

b) Tampon- Il relie toutes les extrémités du canon à ses traces.

c) Antipad- Il s'agit d'un trou de dégagement utilisé pour séparer la couche non conjonctive et le canon.

Utilisations courantes des vias dans la conception de circuits imprimés

• Acheminement du signal - Un grand nombre de cartes de circuits imprimés utilisent le via pour l'acheminement du signal. pourtant, les planches plus épaisses utilisent des vias enterrés ou aveugles, alors que les panneaux lumineux n'utilisent que des micro-vias.

• Acheminement de l'alimentation : les vias de la plupart des cartes PCB sont limités à l'aide de larges vias traversants pour l'acheminement de l'alimentation et des réseaux de masse, bien que les blind-vias puissent également être utilisés.

• Acheminement d'évacuation - Composants du plus grand support de surface (SMT) utilisent principalement les vias traversants pour le routage d'évacuation. Les micro-vias ou vias aveugles sont les plus couramment utilisés pour le routage d'évacuation, mais un via-in-pad peut être utilisé sur des boîtiers solides comme les BGA à nombre de broches élevé.

• Agrafage - Des vias traversants ou borgnes peuvent être utilisés pour offrir de nombreuses connexions à un avion. Par exemple, une bande de métal avec des vias cousus entoure la zone sensible du circuit pour la relier à un plan de masse pour la protection EMI.

• Conduction thermique – Les vias peuvent être utilisés pour la conduction thermique d'un composant à travers sa couche plane intérieure connectée. habituellement, les vias thermiques nécessitent un via borgne dense ou un via traversant où ces vias doivent être dans les plots de ces dispositifs.

Importance des vias lors de la conception d'un PCB

Quand tu as un simple circuit imprimé, les vias ne sont pas nécessaires. pourtant, les vias ne sont nécessaires que lorsqu'il s'agit d'une carte multicouche. Lors de la conception de cartes PCB, les vias sont essentiels car ils;

• Vous aider à créer une densité exceptionnelle des composants dans les cartes multicouches.

• Augmenter la densité des traces dans les panneaux multicouches car ils peuvent être superposés et superposés dans différentes directions. Les vias permettent à différentes pistes de se connecter, agissant ainsi comme facteurs de connexion verticale.

• Lorsqu'un via n'est pas intégré au processus de routage d'un PCB multicouche, les composants finissent par être placés de manière compacte.

• Faciliter la transmission de puissance et de signal entre les couches. Les composants PCB doivent être acheminés sur un seul plan chaque fois que vous ne souhaitez pas utiliser de via. Plus important, les composants montés en surface dans un PCB multicouche rendent difficile le routage des pièces sur un seul plan.

Conseils de conception de PCB pour les vias

Lors de l'utilisation de vias dans un PCB, il est essentiel de considérer les conseils ci-dessous;

• Lors de la conception de circuits imprimés, il faut employer au maximum des structures via.

• Lors de l'empilement entre des vias décalés et empilés, envisager des vias décalés car les vias empilés doivent être remplis.

• Réduisez autant que possible le rapport hauteur/largeur pour atteindre une efficacité exceptionnelle des signaux et des performances électriques. en outre, minimiser l'EMI, bruit, et diaphonie.

Il est conseillé d'utiliser des vias plus petits car ils;

• Vous permet de construire une carte HDI de qualité en réduisant l'inductance et la capacité d'un parasite.

• Remplissez les via-in-pads à chaque fois, sauf quand ils sont à l'intérieur des coussins thermiques.

• N'oubliez jamais que la matrice de plots où le BGA est fixé peut contenir des vias borgnes ou traversants. En sachant cela, assurez-vous que vous planez et remplissez les vias pour éviter les joints de soudure compromettant.

• Lors de la conception de circuits imprimés, il est essentiel de savoir que les vias aident à sécuriser les joints de soudure de la barre et thermiques de bloquer l'ensemble, ce qui empêche la formation d'excellents joints de soudure à l'intérieur des joints QFN.

• Lorsqu'il s'agit de coussins thermiques, utiliser un atelier de montage plutôt qu'un trou traversant. Il ne peut être atteint qu'en introduisant des ouvertures avec un motif de vitre à l'intérieur du pochoir de couche de soudure au-dessus du tampon. Cela élimine l'effet du dégazage et de la fusion des soudures pendant le processus de conception.

• Utilisez l'emplacement du package BGA pour toujours rechercher un dégagement via et la moindre trace dans les composants routés.

• Remplissez toujours l'ensemble de votre via-in-pad.

• Utilisez un court tracé prédéterminé pour séparer un via de son coussinet lors de l'assemblage d'un os de chien.

• Une documentation PCB nécessite un gabarit de perçage comportant des points X-Y pour chaque trou et code de fonction.

Par traitement

Les fabricants de PCB ajoutent un traitement supplémentaire sur les vias pour aider à augmenter les performances thermiques du PCB. Ces traitements supplémentaires aident également à éliminer plusieurs problèmes d'assemblage tels que le remplissage, couvrant, bouchage, et remplissage conducteur. Des traitements appropriés sur les vias sont essentiels car ils aident à éliminer les travaux de dépannage coûteux.

UNE) Couvrant -. C'est un processus typique que les fabricants utilisent pour sécher les masques de soudure à film. Le film sec a une épaisseur de 4 mm, suffisant pour couvrir efficacement même les grands trous.

B) Remplissage – Les fabricants utilisent la pâte époxy non conductrice pour remplir un via régulier ou empiété. Ces vias remplis ont quelques millimètres qui empêchent le masque de soudure d'atteindre le plot. C'est une excellente technique pour une utilisation dans les PCB de densité moyenne car le masque de soudure minimise les risques de pontage de soudure entre le plot et le via.

C) Bouchage - Ce traitement consiste à boucher les extrémités des vias avec une pâte époxy non conductrice pour empêcher la mèche ou l'écoulement de la soudure pendant le processus de soudage. Pour que l'époxy perce le trou efficacement, le diamètre du via doit être inférieur à 20 mm. Les fabricants utilisent un masque de soudure pour couvrir le via branché.

ré) Remplissage conducteur - Les fabricants de circuits imprimés utilisent du cuivre pur ou de la résine époxy avec du cuivre pour remplir les micro-vias avec une pâte conductrice, amélioration de la conductivité du PCB. La technique de remplissage conducteur peut être utilisée pour tous les types de vias.

Conducteur vs. non conducteur par remplissage

Les fabricants de circuits imprimés utilisent une méthode de fabrication unique appelée Via Fill pour fermer les trous traversants entièrement à l'aide d'époxy. Certains avantages clés du remplissage via sont;

• Augmente les rendements d'assemblage

• Cela rend les montages en surface plus fiables

• Améliore la consistance en minimisant les risques d'air ou de liquides coincés.

Le remplissage de via non conducteur conduit l'énergie et la chaleur à l'aide de vias plaqués de cuivre. Un époxy spécial à faible retrait est utilisé pour remplir le via. D'autre part, conducteur via remplissage fournit une conductivité électrique et thermique supplémentaire en utilisant de l'argent ou des particules de cuivre dispersées partout dans l'époxy.

La conductivité thermique d'un remplissage non conducteur est 0.25 W / mK, tandis que celle d'un remplissage conducteur varie de 3.5-15 W / mK. En revanche, la conductivité thermique du cuivre électrolytique est supérieure à 250W/mK.

Bien qu'un remplissage via conducteur fournisse souvent la conductivité requise dans certaines applications, l'ajout de vias supplémentaires à l'aide de la pâte non conductrice est toujours possible. La conductivité thermique et électrique exceptionnelle offre un impact moindre sur les coûts.

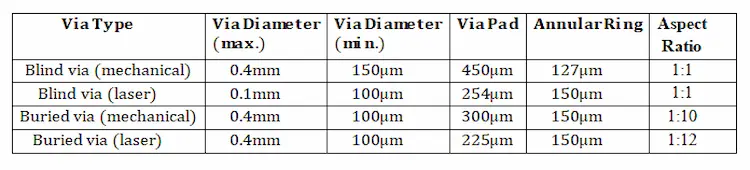

Différence entre le type de via et le diamètre de via

La différence de diamètre de via dans différents types de via est discutée dans le tableau ci-dessous. Il aborde également clairement le via pad, diamètre minimum via, et anneau d'un exact Conception de PCB mise en page à l'aide d'un via qui est basée sur son application. en outre, le tableau détaille les différentes dimensions indispensables à l'implantation dans le circuit imprimé. Le rapport hauteur/largeur de chaque type de via est également mentionné.

Facteurs à considérer lors du choix de la bonne via

Il est essentiel de choisir un via approprié pour tout projet de PCB en comprenant la conception de la fabricabilité. Tenez toujours compte des facteurs ci-dessous lorsque vous envisagez d'entreprendre un projet PCB.

1) Type de via – Déterminez le meilleur type de via pour votre projet. Lorsqu'une seule stratification est disponible sans remplissage ni technologie, il y a peut-être de gros trous.

2) Par taille – 10 mm est le PCB standard via la taille ou 7 mm après PCB via placage, où l'épaisseur de la planche détermine la taille du via. Les micro-vias percés mécaniquement et au laser ont des trous de 4 mm.

3) Tolérance du via - Il est essentiel d'indiquer la tolérance de la taille du trou du via, bien que la plupart des fournisseurs de PCB fournissent toutes les directives internes.

4) Prise en charge de la technologie la plus adaptée – Lorsque vous avez besoin de vias enterrés ou borgnes, demandez toujours aux fournisseurs de PCB de créer un empilement qui prend en charge ce type de technologie.

5) Directives IPC – Il est essentiel de suivre strictement les directives IPC pour la technologie alliée, comme la distance entre les vias comme indiqué par le fabricant de PCB. Comme les directives d'assemblage de l'IPC pour les militaires, Classe 2, Classe 3, et la classe 3DS diffèrent légèrement, il est essentiel de les considérer.

6) Anneau annulaire – Comme la taille du tampon de via est assez importante, il est crucial de s'assurer que le via a une bague annulaire suffisamment grande après perçage. Étant donné que les perceuses mécaniques s'égarent un peu lors du perçage, le foret d'évasion peut compromettre par l'absence de bague annulaire suffisante.