Тестирование печатных плат является важным шагом в Процесс сборки печатной платы. Без надлежащего тестирования, печатные платы могут содержать дефекты, которые были упущены из виду при производстве.

Тщательное тестирование помогает выявить ошибки и дефекты до того, как платы попадут к клиентам.. Это предотвращает сбои на местах в дальнейшем и обеспечивает удовлетворенность клиентов.. Существует несколько ключевых процедур тестирования, которые следует выполнить для проверки полной функциональности как только печатная плата и собранные компоненты. В этом блоге, мы объясним 8 типы общих тестов печатных плат, давайте проверим их один за другим.

8 Типы распространенных методов тестирования печатных плат

Не существует определенного метода использования и полного тестирования печатных плат.. Таким образом, при принятии решения о том, какой метод использовать, следует учитывать множество факторов.. Ключ к этому - сосредоточиться на правильных процедурах тестирования., надежность, и стоимость тестирования. Существуют различные методы тестирования и проектирования печатных плат для оптимизации процесса сборки..

-

Внутрисхемная проверка (ИКТ)

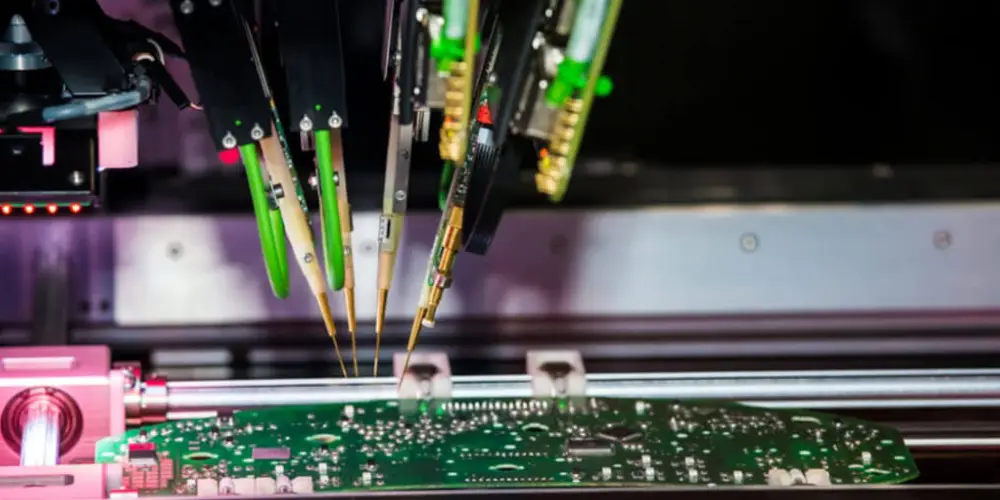

Многие производители печатных плат предпочитают использовать один стиль внутрисхемного тестирования. (ИКТ) или другой. Использование ИКТ, производитель оперативно проверит отдельные элементы и их электронные характеристики.

Традиционные ИКТ нуждаются в приспособление «кровать из гвоздей». Эти приспособления должны иметь секцию стиля, соответствующую монтажной плате.. Светильники обычно возвращаются за хорошую цену. Лучше всего ИКТ проявляют себя, когда используются для конечного тестирования в значительной степени стабильных, крупносерийное производство. Если сборка не оправдывает стоимость, производители обычно должны передавать покупателям некоторые цены на приспособления..

-

Внутрисхемная проверка без приспособлений (FICT) / Тест летающего зонда

А испытание летающего зонда, одновременно называемое внутрисхемным тестированием без фиксации (FICT), другой стиль ИКТ. Подвижный зонд устраняет необходимость в специальных приспособлениях, что устраняет необходимость в дополнительных ценах на приспособления. FICT использует контрольные штифты, которые перемещают поддерживаемое программирование (летающие зонды).

тем не мение, имеет преимущество меньшего учета затрат и, следовательно, возможность проверить любую сторону печатной платы. Если обнаруживается дефект или обратная сторона, Система FICT нуждается только в перепрограммировании, чтобы получить новую деталь, а не дефект? В отличие, и ИКТ потребуется совершенно новое приспособление. Руководство по программированию летающих зондов, которые позволяют запускать тесты, которые определяют чрезвычайно конкретные области и узлы.. Такой уровень точности хорошо работает с небольшими досками и досками с элементами высокой плотности..

-

Функциональная проверка цепи

Блок функциональных тестов мертв, чтобы подтвердить, что электронное оборудование функционирует в соответствии со спецификациями стиля. Тестирование часто проводится при плохом обращении с DUT. (устройство под тестом) разъемы или BON (кровать из гвоздей) приспособление. Пого-пин-устройство, установка, как правило, устанавливает кратковременную связь между 2 компьютерные платы, используется для проведения тестирования. Количество булавок pogo, иногда требуется для практического контрольного приспособления, значительно, но связать приспособление ИКТ.

-

Тестирование граничного сканирования

Граничное сканирование может быть методом тестирования проводных линий на компьютерных платах.. Граничное сканирование также широко используется в качестве метода отладки для просмотра состояний выводов компьютерных схем., живое напряжение, или связать подблоки анализа в компьютерной схеме.

-

Автоматическая оптическая проверка (АОИ)

Автоматизированный оптический контроль (АОИ) использует камеры для визуального сканирования печатных плат и сравнения с исходными файлами проекта. Любые отклонения за пределы установленного допуска требуют ручной проверки.. AOI обеспечивает быстрое обнаружение дефектов, чтобы избежать дальнейшего производства дефектных плат.. тем не мение, AOI имеет ограничения на проверку только физических функций без включения компонентов.. Для комплексного тестирования, AOI следует сочетать с дополнительными методами, такими как летающий зонд., внутрисхемный, или функциональное тестирование для проверки производительности. АОИ наиболее эффективен в качестве инструмента первоначального скрининга в сочетании с электрической проверкой..

-

Тестирование на выработку

Тестирование на приработке требует от печатных плат серьезной нагрузки, требующей выявления ранних дефектов и установления нагрузочной способности.. Он непрерывно подает мощность на максимально заданном уровне через платы для 48-168 часы. Неудачи в это время называются младенческой смертностью.. Для военного или медицинского оборудования, где надежность имеет первостепенное значение., Тестирование на выгорание имеет смысл, чтобы избежать запуска опасных продуктов.. тем не мение, это может сократить продолжительность жизни при чрезмерном стрессе. Если появилось мало дефектов, продолжительность испытания может быть сокращена во избежание перенапряжения. Периодическая переоценка протоколов приработки обеспечивает баланс между обеспечением надежности и влиянием на срок службы..

-

Рентгенологическое обследование

Рентгенологическое обследование, или Акси, проверяет печатные платы на наличие дефектов, создавая внутренние изображения. 2Версии D и 3D позволяют обнаружить такие проблемы, как плохая пайка., сломанные следы, и трещины ствола. 3D быстрее. AXI обнаруживает скрытые дефекты, такие как паяные соединения массива шариков под чипом. тем не мение, для правильной интерпретации сложных рентгеновских изображений требуются квалифицированные операторы.. Хотя рентгеновские лучи могут проникать через многослойные платы, проверка каждого внутреннего слоя невозможна и затратна. AXI балансирует время обнаружения дефектов и проверки за счет выборочной визуализации критически важных компонентов и слоев.. Периодическая переоценка процедур AXI оптимизирует этот баланс по мере развития проектов..

-

Визуальный осмотр

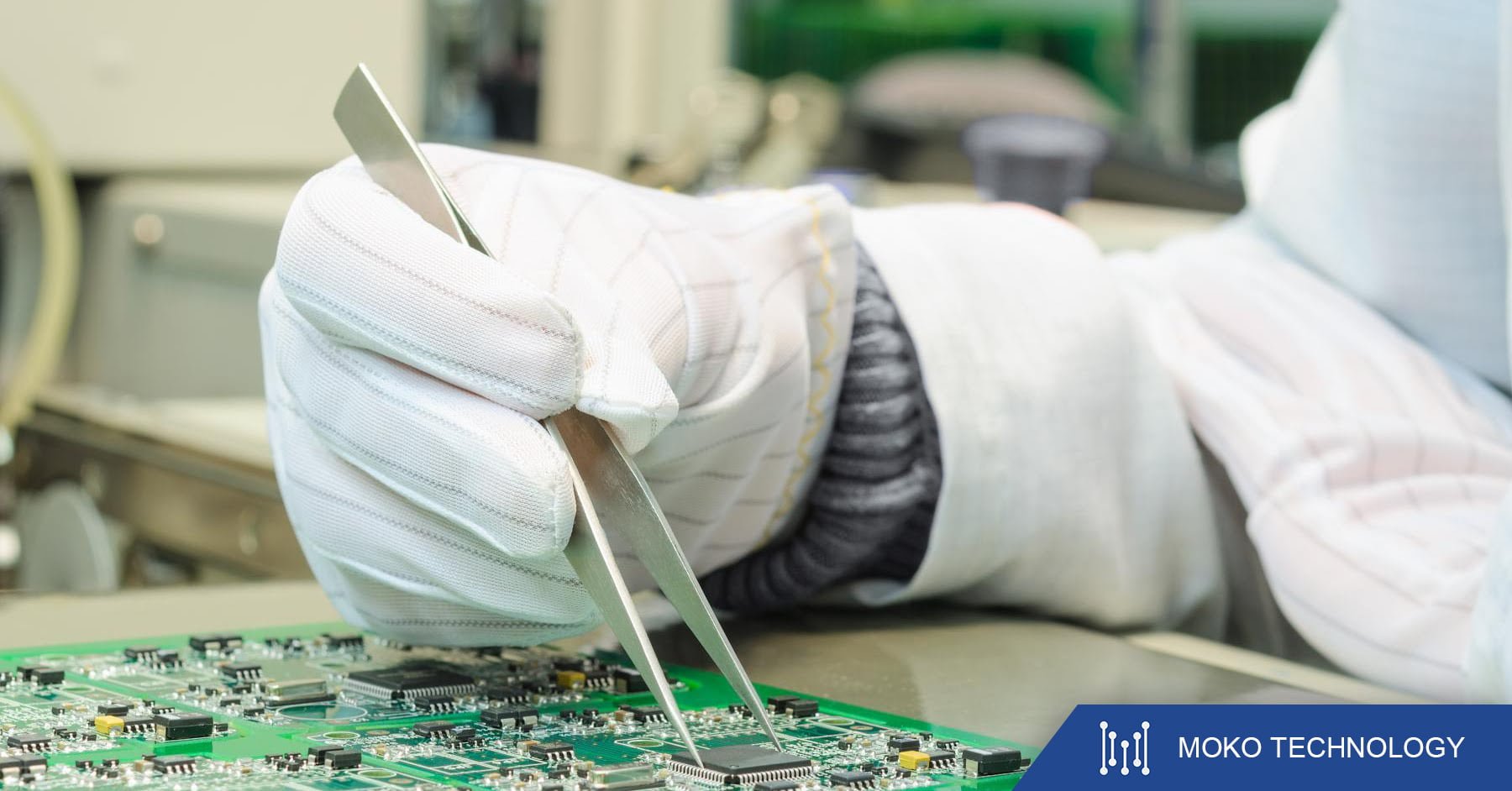

Визуальный осмотр включает в себя тщательный осмотр печатной платы с использованием оптических средств для выявления физических дефектов.. Инспекторы выявляют такие проблемы, как отсутствие или повреждение компонентов., плохая пайка, загрязнение, ошибки сборки, и повреждение платы. Лупы, микроскопы, системы визуализации часто используются для более детального изучения поверхности печатной платы и выявления дефектов, которые трудно увидеть невооруженным глазом.. Визуальный осмотр служит начальным этапом контроля качества, позволяющим выявить очевидные производственные проблемы перед дальнейшими процедурами тестирования..

Преимущества тестирования печатных плат

Идентификация ошибки: Основное преимущество тестирования печатных плат заключается в том, что оно помогает выявить проблемы в печатных платах.. Если проблема в технологичности, функциональность, или в другом месте, Тестирование печатных плат позволяет определить, что представляет собой конструкция печатной платы, чтобы дизайнеры могли в результате регулировать ее..

Экономия времени: Тестирование печатной платы служит ранним этапом, чтобы помочь сэкономить время в долгосрочной перспективе. Тестирование также позволяет дизайнерам выявить основные проблемы на этапе прототипирования.. В процессе тестирования дизайнеры могут быстро и легко определить первопричину каждой поставленной проблемы.. Это также приводит к ранним решениям, следует ли вносить коррективы, чтобы они могли продолжить производство более быстрыми темпами, а также управлять временем производства..

Снижение цены: Тестирование печатных плат играет ключевую роль в сокращении расточительного производства дефектных продуктов за счет применения прототипов и небольших сборок для тестирования продуктов.. Когда тестирование проводится на ранней стадии проектирования, помогает разработчикам предотвратить расточительную полномасштабную сборку неисправных печатных плат. Это также служит для обеспечения максимально возможного безупречного дизайна перед запуском в производство.. Этот шаг помогает значительно снизить производственные затраты..

Инструменты для тестирования печатных плат

Есть два основных инструмента, которые можно использовать для проверки правильности работы печатной платы.. Они есть:

- Мультиметр

Мультиметр невероятно полезен для измерения напряжения., текущий, и сопротивление внутри цепи. Позволяет проверять уровни мощности, преемственность, и базовый функционал. Портативные цифровые мультиметры обеспечивают портативность для тестирования во время сборки и поиска и устранения неисправностей..

- Осциллограф/логический анализатор

Осциллографы и логические анализаторы визуально отображают изменение напряжения во времени, чтобы наблюдать за работой схемы и сигналами.. Этот мониторинг формы сигнала необходим для проверки синхронизации., скорости, шум, и сложные взаимодействия в цифровых и аналоговых схемах. Автономные осциллографы стоят дорого., но существуют варианты DIY с использованием Arduino, звуковая карта ПК, и специальные схемы для достижения базовой функциональности за небольшую цену. Это может быть отличным дополнением для любителей и студентов, желающих добавить возможности визуального тестирования при ограниченном бюджете..

Другие удобные инструменты тестирования включают в себя амперметры с зажимом для измерения потребляемого тока., Измерители LCR для количественного определения индуктивности, емкость, и сопротивление, и тепловизоры для проверки горячих точек на операционных платах. Создание набора инструментов для тестирования, адаптированного к конкретному проекту печатной платы, обеспечивает комплексную проверку во время разработки и устранения неполадок..

Выберите технологию MOKO для тестирования печатных плат

В MOKO Technology, мы глубоко понимаем важность комплексного тестирования печатных плат и обеспечиваем строгую проверку нашей продукции.. С более 17 многолетний опыт работы в индустрии печатных плат в Китае, мы собрали опытную команду инженеров-технологов и специалистов, занимающихся обеспечением качества.. Наши возможности тестирования охватывают весь спектр электрических, функциональный, и механические проверки, необходимые для проверки конструкции и надежности. Специальная пластиковая ткань, связаться с экспертами сегодня в МОКО.