Современные электрические и электронные продукты и компоненты характеризуются новейшими технологиями и предлагают пользователям функции и услуги, которые были немыслимы всего несколько лет назад.. Но несмотря на самые современные технологии и производство, ошибки и отказы электрических и электронных изделий и компонентов снова и снова возникают на практике, что привело нас к сегодняшней теме: Анализ отказов печатной платы!

Причины этого разнообразны и варьируются от несоответствующей конструкции до низкого качества материала и неточных производственных спецификаций.. к несчастью, тем не мение, ошибки и сбои в электрических и электронных изделиях часто не только доставляют неудобства, но и могут сопровождаться значительным риском для людей и окружающей среды..

Что такое анализ неисправности печатной платы

Термин «анализ отказов печатной платы» представляет собой всестороннее исследование причин, которые привели к отказу продукта или компонента.. Использование широкого спектра техник и методов тестирования, инженеры-испытатели выявляют и оценивают конкретные причины отказа продукта или компонента.

Как только причина будет определена, могут быть приняты меры по модификации или переработке продукта, чтобы избежать поломки продукта в будущем.. Некоторые методы анализа ошибок также можно использовать на этапе прототипа для раннего обнаружения потенциальных ошибок и устранения слабых мест до запуска продукта..

Почему важен анализ отказов печатной платы

Неисправности продукта имеют ряд последствий для производителей электрических и электронных продуктов и компонентов.. Продукты, которые не работают, как обещано, могут разочаровать пользователей и нанести ущерб репутации компании как производителя высококачественной продукции.. тем не мение, Неисправности продукта также могут привести к дорогостоящим и длительным отзывам продукта и связанной с этим негативной рекламе..

В худшем случае, выход из строя изделия представляет опасность для людей и имущества и может привести к травмам или даже смерти. Анализ неисправностей помогает производителям улучшить качество и безопасность своей продукции и снизить риск будущих отказов аналогичных устройств..

Что MOKO Technology может сделать для вашей печатной платы

Для анализа неисправностей, мы предлагаем полный спектр услуг по тестированию электрических и электронных продуктов и компонентов. Помимо анализа неисправностей, мы также предлагаем следующие услуги тестирования:

Испытания покрытия / тонкопленочная технология

- в том числе определение химического состава, толщина слоя, ориентация и качество покрытия, а также тесты на адгезию.

Тестирование печатных плат - например,. определение толщины и однородности слоя цинкования, испытания на расслоение и термостойкость припоя

Тестирование продукта

- например,. радиационные испытания для определения состояния конструкции или выявления внутренних дефектов, электрические характеристики путем испытания кривой, крашение и поддеть тест в массиве шариковой сетки (BGA) и связи, и исследование паяемости.

Проверка надежности и эксплуатационной безопасности, в том числе исследования после температурных изменений и ударных испытаний, испытания на влажность и испытания солевого тумана.

Анализ поверхности

– рентгеновская фотоэлектронная спектроскопия (XPS) и атомно-силовая микроскопия (AFM) и другие методы

Термический анализ с использованием дифференциальной сканирующей калориметрии (DSC), Термогравиметрический анализ (TGA) и термомеханический анализ (ТЕМНЫЙ) и другие методы.

Химический анализ

- в том числе масс-спектрометрия с индуктивно связанной плазмой (ИСП-МС), Инфракрасная спектроскопия с преобразованием Фурье (FTIR) и газовая хроматография с масс-спектрометрическим сопряжением (ГХ-МС).

Механические испытания, включая испытания на растяжение, усталостные и вибрационные испытания.

Испытания на электромагнитную совместимость (ЭМС)

– в отношении линейного и радиационного излучения, а также невосприимчивости.

Трещины в металлизации печатных плат

Проблема: Электронный модуль вышел из строя

Решение: Металлографическая раскройка

Результат: Трещины в металлизации переходных отверстий

Контакты Flip-Chip

Пример из проекта HTM

Контакты Flip-chip после проверки масла,

13346, NiAu / SbSn / PdAg,

2000 шляпа 200 ° C

Отложения на печатных платах

Исследование месторождений

Методы: Результаты FTIR:

Карбоксилаты (соли карбоновых кислот,

конкретно адипиновая кислота (гексановая кислота) и IC

Исследование месторождений

Метод: REM и EDX

Бондаблифтбер

Анализ неисправностей многослойных печатных плат

Проблема: Датчик теплового напряжения на печатной плате больше не имеет электрического контакта

Решение: Металлографическая раскройка

Результат: Контакт Wedge-Bond был снят

Причина: Растрескивание между печатной платой и Gloptop привело к механическому напряжению.

Загрязнение

Описание:

Загрязнение и коррозия на медной поверхности вызвали проблемы с лужением этой паяльной глаза.. Кроме того, дефекты (яркие области) видны на поверхности меди, на котором просвечивает материал основы (толщина слоя меди слишком тонкая). Недопустимая ошибка, так как непайка может произойти в более позднем процессе пайки.

Причины / меры по устранению:

• Заводской электрический дефект.

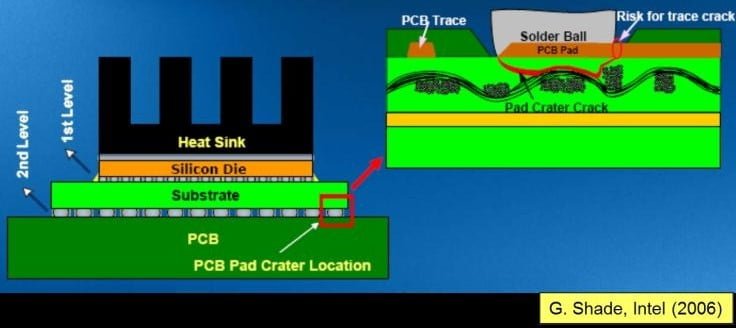

Кратер на детали

Золотой слой

Описание:

Ошибки в процессе гальваники. На отмеченных участках, слишком мало золота было депонировано гальванически. Нижележащий слой (Ni) показывает первые признаки коррозии. Невыносимая ошибка, как ошибки пайки, может возникнуть в процессе пайки.

Причины / меры по устранению:

• Недостаточный процесс гальваники

• Подготовка печатной платы (уборка, подслои) неполноценный

Дефектный золотой слой

Формирование узла

Описание:

Узелобразование Ni-Barrier слоя под поверхностью золота. Из-за неблагоприятного распределения тока в процессе гальваники, много узелков, образовавшихся в среднем слое (см. нижнюю картинку, резать) которые выступают через слой золота. В обзоре, эти узелки хорошо видны. Эту печатную плату нельзя использовать из-за проблем с пайкой или контактом..

Причины / меры по устранению:

Среда, в которой отсутствует процесс гальваники, слой Ni прорывается через верхний слой золота.

Формирование узла

Прерывание

Описание:

Прерывание следа. Из-за ошибок в гальваническом процессе при производстве печатной платы (вычитающий процесс), часть следа была вытравлена. Эта ошибка свидетельствует о недостатках фоторезиста.. Ошибка изготовления.

Ошибки гальваники при производстве печатной платы

Ошибка в фоторезисте производителя / ошибка процесса

Частичное прерывание

Описание:

Такое же соединение, как показано выше, тем не мение, след не полностью отделен. Хотя электрическая функция задана, проблемы с работой печатной платы могут возникнуть позже в условиях электрической нагрузки.

Дефекты гальванического покрытия в Производство печатных плат

Ошибка в фоторезисте производителя / ошибка процесса

Частичное прерывание дирижерского пути

Включение инородных частиц

Описание:

Включение инородной частицы в следы. Скорее всего это стекловолокно основного материала.. Поскольку это включение уменьшает толщину следа, эта ошибка неприемлема.

Причины / меры по устранению:

Отказ от производства печатной платы

Неровная поверхность краски

Причины / меры по устранению:

• Неподходящая защитная маска.

• Загрязнение поверхностей на печатной плате.

• Недостаточная тепловая нагрузка на краску.

Причины / меры по устранению:

• Ошибки в процессе нанесения краски.

• Удаление недостатка лака

Описание:

Смещение покрытия по сравнению с его идеальным положением. Эта наиболее частая ошибка очень сильно влияет на качество пайки в дальнейшем., так как (как показано на картинке) смачиваемые поверхности могут быть значительно уменьшены или полностью скрыты. Невыносимая ошибка.

Смещение покрытия покрытия

Описание:

Смещение покрытия по сравнению с его идеальным положением.

Причины / меры по устранению:

Ошибки в процессе нанесения краски

Удаление недостатка лака

Ошибка макета (экспозиция)

Включение

Описание:

Включение неопределенных частиц под краску. Короткие замыкания (электропроводящие включения) будет вызвано этой ошибкой.

Причины / меры по устранению:

Производственная ошибка производителя

Загрязнение основного материала без покрытия

Дефекты

Описание:

Частичные изъяны покрытия, неравномерная толщина слоя покрытия. Эта ошибка наблюдается только в процессе литья.. Из-за неравномерного распределения краски на печатной плате, были также дефекты (полное отсутствие краски). Вытягивание непокрытых проводов может вызвать коррозию, которая может повлиять на электрические характеристики сборки..

Причины / меры по устранению:

Недостаточный процесс окраски

Использованный покровный лак не подходит

Поверхность основного материала не плоская, плохое распространение краски

Дефекты покрытия

Описание:

Неисправность краски прямо на следе. В процессе пайки, существует риск образования перемычек между паяльной проушиной и смачиваемой поверхностью следа. Это явление в основном связано с загрязнением нижележащих участков печатной платы.. Требуется доработка.

Причины / меры по устранению:

Примеси (жиры) печатной платы

Ошибки в процессе покраски, приводящие к частичным дефектам

механическое воздействие на краску (блеск краски)

Трещины

Описание:

Трещины (микротрещины) на поверхности паяльной заглушки. Ошибки при обработке покровной маски (подчеркивает, выпуклость основного материала) создавать трещины на лакокрасочной поверхности. Основная проблема - последующее проникновение влаги из-за коррозии поверхностей лестницы.. Коррозия особенно проблематична для проводников с током, поскольку электрические миграции сильно влияют на сопротивление изоляции..

Причины / меры по устранению:

Неисправна крышка упора припоя

механические нагрузки приводят к появлению трещин в краске

Не удалось обработать краску

Трещины в краске

Описание:

То же соединение, что и выше, тем не мение, трещины здесь возникли механически, например. транспортными влияниями.

Причины / меры по устранению:

Неправильное обращение с печатной платой / сборкой

Покровный лак не устойчив к механическим нагрузкам

Отряды, морщины

Описание:

Отряды, складки вокруг двух заполненных припоем сквозных контактов. Тепловая нагрузка в процессе пайки, в сочетании с плохой компоновкой (краска слишком близко к сквозному контакту), привел к показанному удалению краски.