Что такое производство печатных плат??

Производство печатных плат, сокращение от производства сборки печатных плат, включает в себя сложный процесс тщательного размещения электронных компонентов на печатной плате. (Печатная плата) кульминацией которого станет полностью работоспособная сборка печатной платы. Успешное выполнение PCBA Этот процесс требует умелого управления цепочками поставок компонентов., эффективная работа линий по производству печатных плат, строгие меры контроля качества, и комплексные процедуры тестирования.

Разница между печатной платой и печатной платой

Прежде чем мы объясним процесс сборки печатной платы, давайте сначала разберемся с этими двумя общими терминами: печатная плата и печатная плата. Печатная плата выступает в качестве основы электронного устройства.. Это голая плата из стекловолокна или другого материала, обеспечивающая проводку между компонентами.. Самостоятельно, плата на самом деле ничего не делает. Это похоже на пустой холст, ожидающий оживления.. PCBA — это то, что вы получаете, когда все необходимые компоненты припаяны к печатной плате.. Это превращает чистый лист в полнофункциональную печатную плату, готовую к работе..

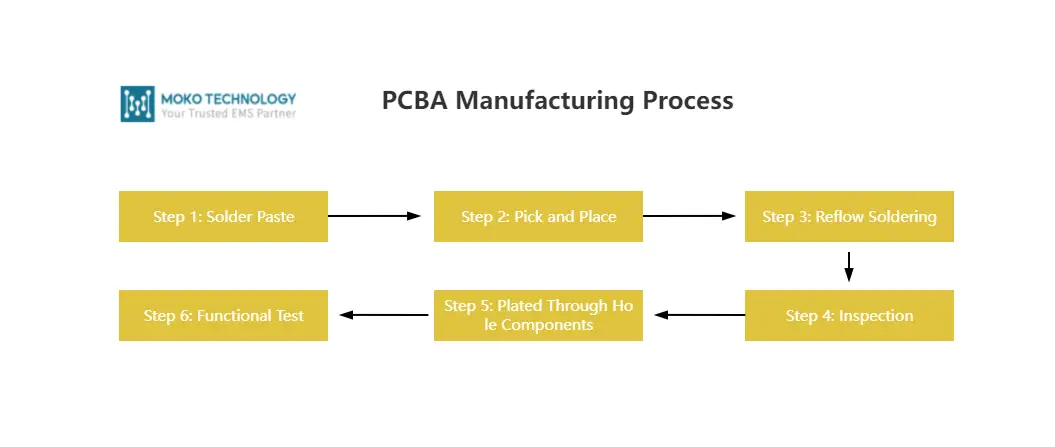

Производство печатных плат Процесс

Шаг 1: Паяльная паста

На первом этапе, паяльная паста наносится на определенные участки платы, где необходимо установить электронные компоненты. Паяльная паста состоит из различных крошечных металлических шариков., в основном состоит из олова, на долю которого приходится около 96.5%, и другие металлы, включая серебро и медь. более того, паяльную пасту нужно смешать с флюсом, чтобы она могла расплавиться и прилипнуть к плате.. Для нанесения паяльной пасты в точных местах и в нужном количестве, Производители печатных плат обычно используют механические приспособления для крепления печатных плат и трафаретов для пайки.. Затем используйте аппликатор, чтобы нанести нужное количество паяльной пасты на нужную область., и когда трафарет снимается, паяльная паста находится в нужном месте.

Шаг 2: Выберите и поместите

Плата должна пройти процесс выбора и размещения после того, как паяльная паста будет правильно добавлена на плату.. Возьмите компоненты для поверхностного монтажа с катушки и поместите их на предусмотренные участки платы.. А паяльная паста обладает достаточной адгезионной способностью, чтобы удерживать эти компоненты на месте.. Этот процесс может выполняться вручную или автоматически, при этом большинство производителей в настоящее время предпочитают последнее, так как весь процесс выполняется машиной, повышение точности и эффективности производства. Что еще, автоматический подбор и размещение обеспечивают согласованность печатных плат от партии к партии..

Шаг 3: Пайка оплавлением

После размещения компонентов поверхностного монтажа на плате, Производители печатных плат проводят пайка оплавлением для затвердевания паяльной пасты, который прочно соединяет компоненты с платой. Итак, как это работает? Первый, плата будет передана на конвейерную ленту, которая будет проходить через большую печь оплавления. В духовке несколько нагревателей, они нагревают доски при температуре около 250 Цельсия, пока припой не превратится в паяльную пасту.. потом, плата будет проходить через ряд охладителей, которые могут охлаждать расплавленную паяльную пасту, чтобы создать постоянное паяное соединение, чтобы компоненты для поверхностного монтажа можно было плотно собрать на плате..

Шаг 4: Осмотр

У печатных плат могут быть проблемы, такие как плохое качество соединения или короткое замыкание после пайки оплавлением., следовательно, на этом этапе, производители применяют несколько методов для проверки печатной платы и проверки функциональности платы.. Ниже перечислены два метода тестирования печатных плат.:

Оптический осмотр: По сравнению с ручной проверкой, автоматический оптический контроль больше подходит для проверки большого количества заказов на печатные платы, который может найти дефекты и ошибки в плате с высокой точностью и быстрой скоростью. В процессе оптического контроля, важную роль играет автоматическая оптическая машина, оснащенная мощными камерами, которые могут осматривать соединение с разных сторон.. Кроме того, машина может проверять качество соединений, анализируя различную интенсивность света, отражаемого от паяных соединений.

Рентгеновский контроль: Когда дело доходит до сложных и многослойных печатных плат, Рентгенологическое обследование идеальный выбор, который использует рентгеновские лучи для проверки печатных плат.. С помощью рентгеновских лучей, мы можем видеть сквозь слои и обнаруживать все ошибки на плате, даже проблемы в нижнем слое.

Эти две проверки проводятся перед окончательным функциональным испытанием, целью которого является подтверждение полной работоспособности платы..

Шаг 5: Компоненты с металлизированными сквозными отверстиями

Различные типы печатных плат требуют использования различных электронных компонентов., кроме компонентов поверхностного монтажа, ПТГ(Покрытие сквозного отверстия) составные части также широко используются. Во время сборки ПТГ, в плате просверлены отверстия, чтобы компоненты на плате могли передавать сигналы с одной стороны на другую сторону печатной платы. И есть два типа процессов пайки PTH:

Ручная пайка: Во время этого процесса, все компоненты вставляются в плату вручную. Вот как это работает, один человек отвечает за вставку одного типа компонента в нужную область, то плата будет перенесена на другую рабочую станцию, другой человек вставляет компонент другого типа, и будет много станций для выполнения различных задач по вставке компонентов, пока каждое отверстие не будет заполнено правильным компонентом..

Волновая пайка: Это еще один популярный процесс пайки для печатные платы со сквозными отверстиями. Когда компоненты PTH размещены на плате, плата будет перемещаться конвейером, который проходит через накачиваемую волну или водопад припоя. Припой смазывает открытые металлические участки платы, создавая хорошие механические и электрические соединения..

Шаг 6: Функциональный тест

Последним шагом в производстве печатных плат является окончательная проверка всех печатных плат., это, функциональное тестирование. Во время этого теста, PCBA будет тестироваться при тех же условиях, в которых будет работать схема.. Смоделированные сигналы и сигналы питания будут проходить через печатную плату для проверки электрических характеристик платы.. Если колебания этих характеристик выходят за допустимые пределы, то плата не прошла тест.

MOKO Technology — ваш лучший производитель печатных плат

Процесс сборки печатной платы может быть сложным для плат высокой плотности с тысячами компонентов., поэтому поиск профессиональной компании по сборке печатных плат имеет жизненно важное значение.. MOKO Technology имеет богатый опыт предоставления услуг по контрактному производству печатных плат.. Вся наша продукция соответствует стандартам IPC-A-610.. более того, мы предоставляем Универсальная услуга по сборке печатных плат, от проектирования до сборки и испытаний. Свяжитесь с нами сейчас, чтобы начать свой проект PCBA!