Les tests de PCB sont une étape cruciale dans le Processus d'assemblage de PCB. Sans tests appropriés, les cartes de circuits imprimés peuvent contenir des défauts qui ont été négligés lors de la production.

Des tests approfondis permettent de détecter les erreurs et les défauts avant que les cartes n'atteignent les clients. Cela évite les pannes sur le terrain et maintient la satisfaction du client.. Plusieurs procédures de test clés doivent être effectuées pour valider la fonctionnalité complète du PCB uniquement et composants assemblés. Dans ce blog, nous allons expliquer 8 types de tests de PCB courants, vérifions-les un par un.

8 Types de méthodes courantes de test des PCB

Il n'y a pas de méthode spécifiée pour utiliser et tester parfaitement les PCB complètement. Ainsi, de nombreux facteurs doivent être pris en compte lors de la prise de décision sur la méthode à utiliser. La clé pour cela est de se concentrer sur les procédures de test correctes, fiabilité, et le coût des tests. Il existe différentes méthodes à utiliser pour tester et concevoir des cartes PCB afin d'optimiser le processus d'assemblage..

-

Vérification en circuit (TIC)

De nombreux fabricants de PCB préfèrent utiliser un seul style de test en circuit (TIC) ou un autre. Utilisation des TIC, un fabricant vérifiera avec efficacité les éléments individuels et leurs caractéristiques électroniques.

Les TIC traditionnelles ont besoin d'un luminaire « lit de clous ». Ces luminaires doivent porter une section de style adaptée à la carte de circuit imprimé. Les luminaires reviennent généralement à un bon prix. Les TIC brillent mieux une fois utilisées pour les tests de fin de ligne de, productions à grand volume. Une fois que l'assemblage ne justifie pas la valeur, les fabricants devraient généralement répercuter un certain nombre de prix sur les clients.

-

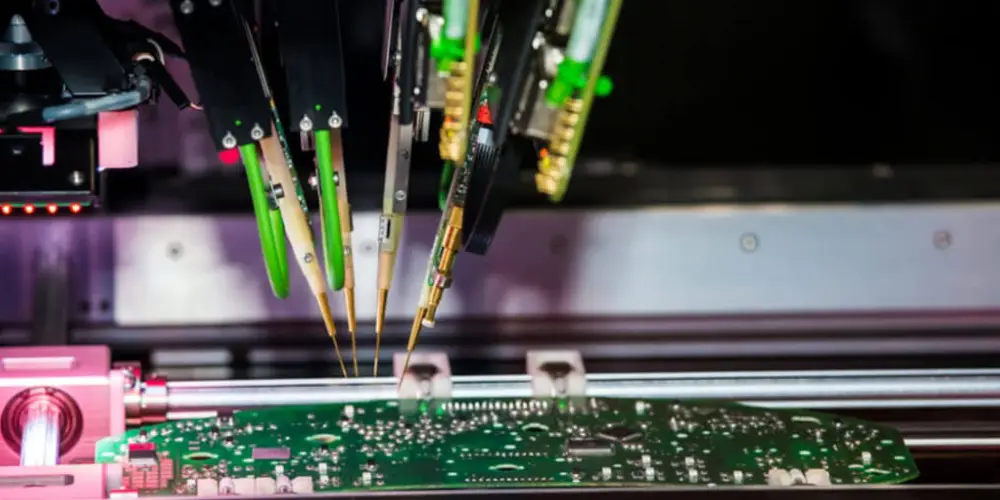

Contrôle in-circuit Fixtureless (FICT) / Test de la sonde volante

UNE essai de sonde volante, test en circuit sans fixtureless appelé conjointement (FICT), est un autre style de TIC. La sonde volante élimine le besoin de luminaires personnalisés, ce qui élimine plus de prix de luminaires. FICT utilise des épingles de contrôle qui déplacent la programmation prise en charge (sondes volantes).

pourtant, il a moins l'avantage de la comptabilité analytique et, par conséquent, la possibilité de vérifier les deux côtés d'un PCB. Si un défaut ou un inconvénient apparaît, le système FICT nécessite uniquement une reprogrammation pour fournir une toute nouvelle pièce sans être le défaut? En revanche, et les TIC auront besoin d'un tout nouveau dispositif. La programmation guide les sondes volantes, qui permettent d'exécuter des tests qui identifient des zones et des nœuds extrêmement spécifiques. Ce niveau de précision fonctionne bien avec des cartes plus petites et des cartes avec des éléments haute densité.

-

Vérification du circuit fonctionnel

Unité de zone de tests fonctionnels morte pour certifier que l'équipement électronique fonctionne conformément aux spécifications de style. Le dépistage est souvent réalisé en DUT de maltraitance (appareil sous le test) connecteurs ou un BON (lit de clous) fixation. Un appareil à broche pogo, une configuration n'établit pas une association de courte durée entre 2 cartes de circuits imprimés, est employé pour effectuer des tests. Le nombre de broches pogo, parfois nécessaire pour un dispositif de contrôle pratique, est considérablement mais associé aux TIC.

-

Test de balayage des limites

Le balayage des limites pourrait être une méthodologie pour tester les lignes de fil sur les cartes de circuits informatiques. Boundary-scan est également largement utilisé comme méthodologie de débogage pour examiner les états des broches des circuits informatiques, tension en direct, ou associer analyser des sous-blocs dans un circuit informatique.

-

Inspection optique automatisée (AOI)

Inspection optique automatisée (AOI) utilise des caméras pour numériser visuellement les PCB et les comparer aux fichiers de conception originaux. Tout écart au-delà d’une tolérance définie déclenche une inspection manuelle. AOI permet une détection rapide des défauts pour éviter la production continue de cartes défectueuses. pourtant, AOI a des limites dans la mesure où il vérifie uniquement les caractéristiques physiques sans mettre sous tension les composants. Pour des tests complets, L'AOI doit être associé à des méthodes supplémentaires telles que la sonde volante, en circuit, ou des tests fonctionnels pour valider les performances. L'AOI est le plus efficace en tant qu'outil de dépistage initial combiné à une vérification électrique.

-

Test de rodage

Les tests de rodage sollicitent intensément les PCB pour découvrir les premiers défauts et établir la capacité de charge. Il alimente en permanence les niveaux maximum spécifiés via des cartes pour 48-168 heures. Les échecs pendant cette période sont appelés mortalités infantiles.. Pour les appareils militaires ou médicaux où la fiabilité est primordiale, Les tests de burn-in sont judicieux pour éviter les lancements de produits dangereux. pourtant, cela peut raccourcir la durée de vie en cas de stress excessif. Si peu de défauts apparaissent, la durée du test peut être réduite pour éviter un stress excessif. La réévaluation périodique des protocoles de rodage équilibre l'assurance de la fiabilité et l'impact sur la durée de vie.

-

Inspection aux rayons X

Contrôle aux rayons X, ou AXI, examine les PCB à la recherche de défauts en produisant des images internes. 2Les versions D et 3D localisent des problèmes tels que de mauvais joints de soudure, traces brisées, et fissures du canon. 3D est plus rapide. AXI révèle des défauts cachés tels que les connexions soudées du réseau de billes sous la puce. pourtant, il a besoin d'opérateurs qualifiés pour interpréter correctement les images radiographiques complexes. Alors que les rayons X peuvent pénétrer dans les panneaux multicouches, vérifier chaque couche interne est irréalisable et coûteux. AXI équilibre le temps de détection des défauts et d'inspection grâce à l'imagerie sélective des composants et des couches critiques. La réévaluation périodique des procédures AXI optimise cet équilibre à mesure que les conceptions évoluent.

-

Inspection visuelle

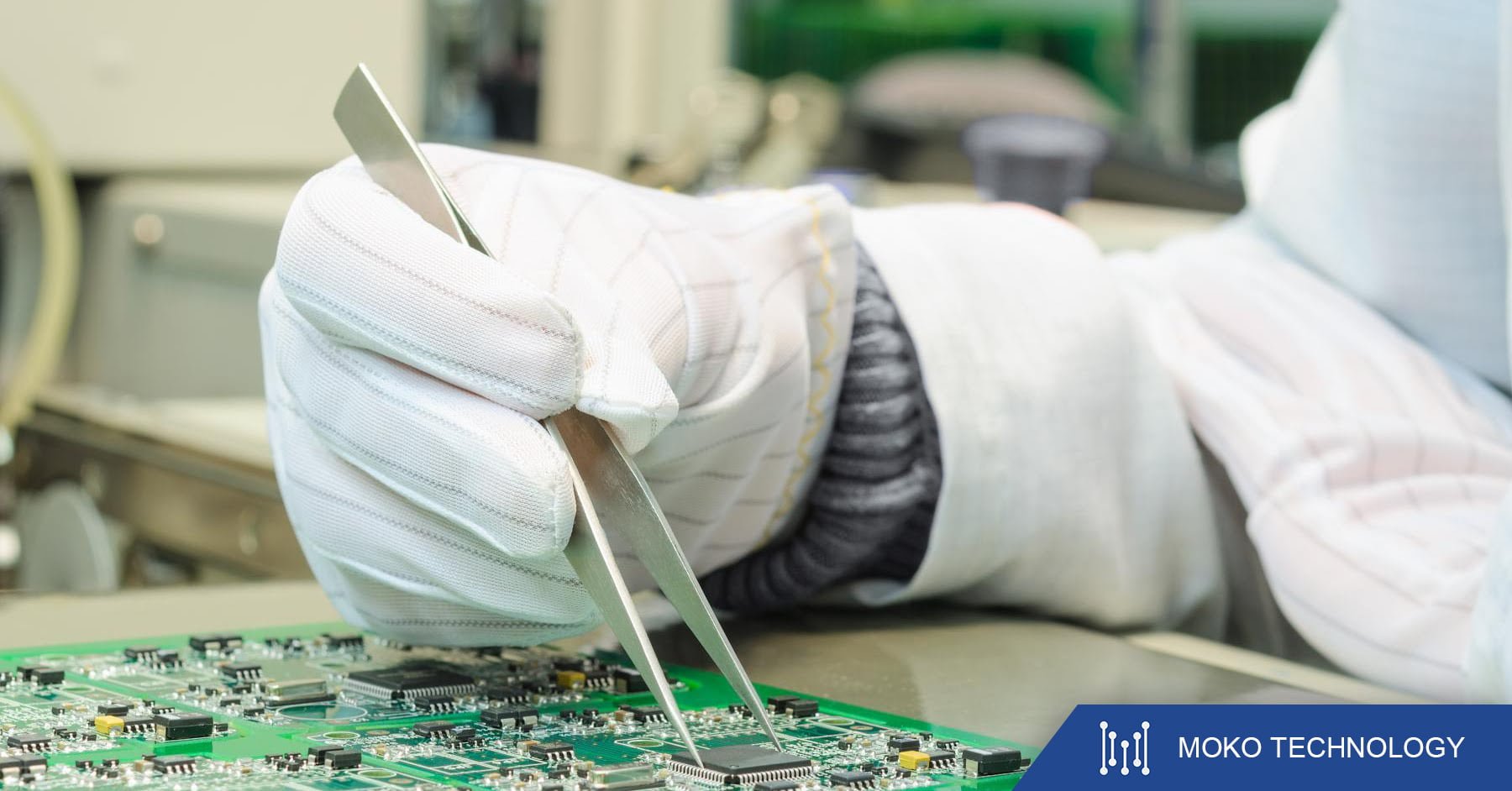

L'inspection visuelle consiste à examiner minutieusement une carte de circuit imprimé à l'aide d'aides optiques pour vérifier les défauts physiques.. Les inspecteurs recherchent des problèmes tels que des composants manquants ou endommagés, mauvaises connexions de soudure, contamination, erreurs d'assemblage, et dommages à la planche. Loupes, microscopes, et les systèmes d'imagerie sont souvent utilisés pour examiner de plus près la surface du PCB et identifier les défauts difficiles à voir à l'œil nu.. L'inspection visuelle sert d'étape initiale de contrôle de qualité pour détecter les problèmes de fabrication évidents avant d'autres procédures de test..

Avantages des tests de cartes PCB

Identification des bogues: Le principal avantage du test des PCB est qu'il aide à identifier les problèmes dans les PCB. Si le problème réside dans la fabricabilité, Fonctionnalité, ou ailleurs, Les tests de cartes PCB sont capables d'identifier ce qu'est une conception de PCB afin que les concepteurs puissent réglementer en conséquence.

Gain de temps: Les tests de PCB constituent une première étape pour aider à gagner du temps à long terme. Les tests permettent également aux concepteurs d'identifier les problèmes majeurs lors de la phase de prototypage. Dans le processus de test, permet aux concepteurs de gérer la cause première de chaque problème posé rapidement et facilement. Cela conduit également à des décisions précoces s'il faut faire des ajustements afin qu'ils puissent passer à la production plus rapidement et gérer le temps de production..

Réduction des coûts: Les tests de PCB jouent un rôle clé dans la réduction du gaspillage de la production de produits défectueux en appliquant des prototypes et des assemblages à petite échelle pour tester les produits. Lorsque les tests sont effectués au début du processus de conception, il aide les concepteurs à éviter le gaspillage d'assemblages à grande échelle de PCB défectueux. Il sert également à garantir que la conception est aussi impeccable que possible avant sa mise en production.. Cette étape permet de réduire de manière significative les coûts de production.

Outils de test de PCB

Il existe deux outils clés que l'on peut utiliser pour tester si le PCB fonctionne comme prévu. Elles sont:

- Multimètre

Un multimètre est incroyablement utile pour mesurer les tensions, actuel, et résistance dans un circuit. Il permet de valider les niveaux de puissance, continuité, et fonctionnalités de base. Les multimètres numériques portables offrent une portabilité pour les tests pendant l'assemblage et le dépannage.

- Oscilloscope/Analyseur Logique

Les oscilloscopes et les analyseurs logiques affichent visuellement l'évolution de la tension au fil du temps pour observer le fonctionnement et les signaux du circuit.. Cette surveillance de la forme d'onde est essentielle pour vérifier le timing, vitesses, bruit, et interactions complexes dans les circuits numériques et analogiques. Les oscilloscopes autonomes sont coûteux, mais des options de bricolage existent en utilisant un Arduino, Carte son PC, et des circuits personnalisés pour obtenir des fonctionnalités de base à une fraction du prix. Cela peut être un excellent ajout pour les amateurs et les étudiants souhaitant ajouter des capacités de tests visuels avec un budget limité..

D'autres outils de test pratiques incluent des ampèremètres à pince pour mesurer les consommations de courant, Compteurs LCR pour quantifier l'inductance, capacitance, et résistance, et des caméras thermiques pour vérifier les points chauds sur les tableaux de commande. La création d'une boîte à outils d'équipements de test adaptés au projet de PCB spécifique permet une validation complète pendant le développement et le dépannage..

Choisissez la technologie MOKO pour les tests de PCB

Chez MOKO Technology, nous comprenons profondément l'importance des tests complets de PCB et garantissons que nos produits sont rigoureusement validés. Avec plus de 17 années d'expérience dans l'industrie des PCB en Chine, nous avons réuni une équipe chevronnée d'ingénieurs de fabrication et de spécialistes dédiés à l'assurance qualité. Nos capacités de tests couvrent toute la gamme des équipements électriques, fonctionnel, et vérifications mécaniques nécessaires pour vérifier la conception et la fiabilité. Pour plus d'informations, contacter les experts à MOKO aujourd'hui.